Разъемные соединения

В отличие от неразъемных разъемные соединения позволяют производить многократную сборку и разборку деталей без нарушения их целостности. К разъемным относятся резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные соединения (см. рис. 1.2).

Резьбовые соединения. В них соединение деталей происходит путем завинчивания одной детали внутрь другой с помощью резьбовой (винтовой) поверхности.

В таких соединениях резьба у одной детали нарезается снаружи, а у другой внутри. При этом завинчиваемая деталь совершает вращательное движение вокруг своей оси и одновременно поступательное движение вдоль нее.

В торговом машиностроении для соединения деталей и агрегатов широко применяются различные крепежные детали с резьбой: болты, винты, шпильки, гайки и шайбы.

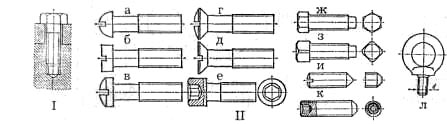

Болты и винты по конструкции схожи между собой — цилиндрической формы стержень с головкой на одном конце и резьбой на другом. Головки болтов бывают различной формы: шестигранной (рис. 1.5, а), шестигранной с отверстием (б), полукруглой и с квадратным подголовником (в) или с усом (г), потайной (д). Соединение болтом наиболее простое и распространенное. В соединяемых деталях просверливаются сквозные отверстия; отверстия совмещают и вставляют в них болт, а на выступающий конец с резьбой навинчивают гайку.

Рис. 1.5. Болты:

I - соединение с помощью болта; II — виды болтов

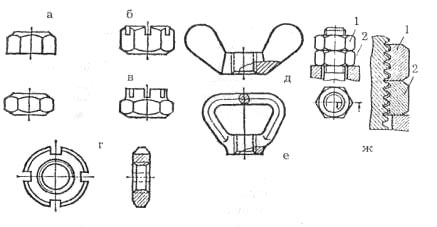

Гайкой называется деталь различной формы со сквозным отверстием и внутренней резьбой (рис. 1.6). Наиболее часто применяются гайки шестигранной (а, б), реже — квадратной и круглой /в, г) формы. Гайки, которые завинчиваются "от руки" (гайки-барашки), бывают открытые и закрытые (д, е). Иногда при вибрациях и динамических нагрузках происходит самовывинчивание гаек. Для предотвращения этого и увеличения силы трения применяют гаечный замок — вплотную к основной гайке 2 навинчивают контргайку 1 (рис. 1.6, ж) или используют пружинные шайбы, имеющие срез, загнутые концы которого предотвращают самовывинчивание.

Рис. 1.6. Гайки

Винты применяются в том случае, когда невозможно или экономически невыгодно применять соединение болтом. Винтовое соединение менее надежно, выдерживает меньшие нагрузки, чем болтовое. Для соединения винтом в одной из деталей просверливают сквозное отверстие, а в другой детали в углублении для стержня винта нарезается внутренняя резьба. Через деталь со сквозным отверстием вставляют стержень винта и вкручивают его во вторую деталь. Головки винтов могут быть различной формы: шестигранные и четырехгранные под гаечный ключ (рис. 1.7, ж, з), потайные (д), полупотайные, полусферические со шлицей (прорезью) под отвертку (г), шестигранные и четырехгранные со шлицей для двойного применения (б, в), полукруглые (а), без головки со шлицей (и) и под ключ (к), с головкой под ключ (е). Для облегчения подъема изделий применяются рым-болты (л), головка которых выполнена в виде большого кольца для захвата грузоподъемными машинами. Для закрепления на валах различных деталей применяют установочные винты (и, к) с плоскими, коническими или цилиндрическими концами без головок, имеющие шлицы под отвертку обыкновенную либо с крестообразным шлицем под специальную отвертку.

Рис. 1.7. Винты:

I - соединение с помощью винта, II — виды винтов

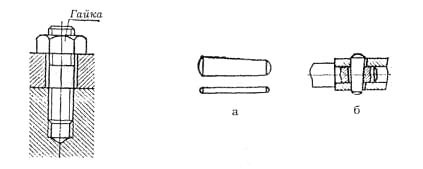

Шпилька — цилиндрический стержень с резьбой на обоих концах. При соединении с помощью шпильки можно получать как болтовое соединение (реже), так и соединение винтом. Если в обеих деталях имеются сквозные отверстия, то в совмещенные отверстия вставляется шпилька, а на выступающие концы стержня с двух сторон навинчиваются гайки.

Если в одной из деталей есть резьбовое углубление, то в него до отказа завинчивается один конец шпильки, на стержень надевается вторая деталь, а затем на свободный конец шпильки навинчивается гайка (рис. 1.8). Для разборки соединения достаточно отвинтить гайку и удалить деталь, а шпильку можно не выворачивать.

Соединения с помощью шпилек более надежны, чем соединения винтом, а в некоторых случаях и надежнее, чем болтом.

Клиновые соединения. В соединениях данного типа для скрепления деталей используется клин, представляющий собой пластинку, ограниченную параллельными или непараллельными плоскостями (рис. 1.9, а). Для скрепления деталей в них проделываются соответствующей формы отверстия, затем отверстия совмещают и вставляют клин. Если у клина параллельные плоскости, то он вставляется и вынимается свободно и соединение называется ненапряженным. В напряженных клиновых соединениях (рис. 1.9, б) боковые стороны клина непараллельны, клин вставляют в пазы скрепляемых деталей и заколачивают. Благодаря малому углу между боковыми сторонами клин надежно удерживается в пазах деталей силой трения.

Рис. 1.8. Шпилька Рис. 1.9. Клиновые соединения

Штифтовые соединения. Штифт — крепежная деталь цилиндрической или конической формы с головками или без них (рис. 1.10). Для соединения в деталях просверливаются сквозные отверстия (например, на валу и в детали), отверстия совмещают и в них вставляют штифт. Штифтовые соединения бывают напряженными fa) и ненапряженными (б, в). Иногда конец штифта снабжается пропилом и разводится после монтажа, а при необходимости демонтажа усики пропила сводятся и штифт легко удаляется (г). Конические штифты бывают с резьбой на конце (в) или без нее fa). Штифты устанавливаются перпендикулярно оси вала.

Рис. 1.10. Штифтовые соединения

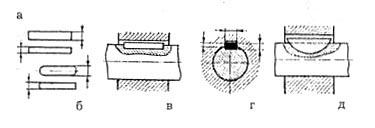

Шпоночные соединения. В торговом машиностроении шпоночные соединения применяются достаточно широко: для крепления к валам и передачи вращения шкивам, колесам, звездочкам и другим деталям, а также для жесткой фиксации деталей друг с другом, например, в мясорубке для фиксации ножевых решеток внутри корпуса (рис. 1.11). Шпонка — клиновая деталь с параллельными или непараллельными гранями, в отличие от штифтов устанавливается параллельно оси вала.

Рис. 1.11. Шпоночные соединения

По форме различают шпонки: обыкновенные (б), призматические (а), призматические с плоскими торцами (в), направляющие и сегментные (г). Вышеперечисленные шпонки передают вращающий момент боковыми гранями и являются ненапряженными соединениями.

Напряженные соединения получают с помощью клиновых шпонок, которые забивают в шпоночное гнездо. Такие шпонки бывают с головками (д) и без нее с закругленными или плоскими торцами. Клиновые шпоночные соединения обеспечивают передачу не только вращающего момента, но и осевых усилий. Однако они вызывают перекос и радиальное смещение вала, что ограничивает область их применения.

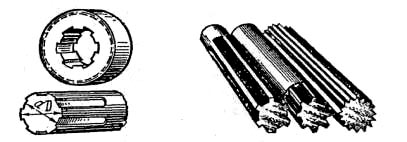

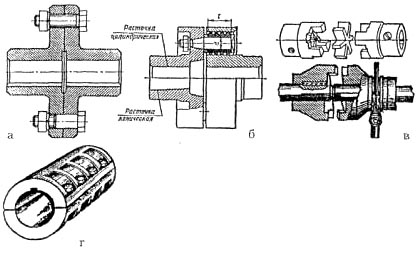

Шлицевые соединения. Данные соединения иначе называют многошпоночными, так как у них несколько шпонок и они выполнены вместе с валом (рис. 1.12). Шлицевые соединения бывают в зависимости от форм зуба треугольные, трапецеидальные, прямоугольные, эвольвентные. Шлицевые соединения имеют некоторые преимущества по сравнению со шпоночными, так как они меньше ослабляют вал, могут передавать большие мощности и скорости, обеспечивают осевое перемещение деталей вдоль вала, а также лучшее центрирование соединяемых деталей. Но шлицевые соединения более дорогостоящие. Шлицевые соединения стандартизированы.

Рис. 1.12. Шлицевые соединения

Профильные соединения. Свое название они получили в связи с тем, что соединяемые с валом детали имеют отверстия, по форме соответствующие профилю конца вала (квадратный, треугольный и т. д.). Таким образом крепятся ножи мясорубок на валу, рукоятки на конце вала, вал сменного механизма с валом универсального привода и т. п. Преимущества и недостатки профильных соединений аналогичны шлицевым соединениям.

Детали передач

Детали передач, как отмечалось, служат для передачи Движения, изменения скорости, мощности и направления движения. К ним относятся: оси и валы; опоры осей и валов; муфты; передачи; передаточные механизмы; редукторы.

Оси и валы

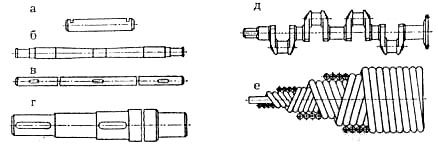

Оси и валы поддерживают в пространстве вращающиеся детали и части машин. При этом оси только поддерживают вращающиеся части в пространстве, а валы не только поддерживают, но и придают им вращательное движение (рис. 1.13).

Рис. 1.13. Оси и валы

Оси проще по конструкции, чем валы, могут быть неподвижными (а), подвижными, вращающимися вместе с деталями (б). Валы по конструкции соответственно сложнее и при работе всегда вращаются. Оси чаще имеют цилиндрическую форму. Валы же бывают прямые, коленчатые и реже гибкие. Прямые валы (в, г) — цилиндрической формы, в поперечнике имеют круглое, реже — кольцевое сечение. Различные части валов имеют разный диаметр и назначение. Опорными частями валов являются шип (при горизонтальном) и пята (при вертикальном) расположении вала (см. рис. 1.14, г). Для закрепления деталей валы имеют шпоночные канавки, отверстия, протоки, заплечики, резьбовые участки, шлицы и т. п. Иногда вместе с валом изготавливаются червячные и зубчатые колеса.

Валы коленчатые (д) бывают с одним или несколькими коленами.

Гибкие валы (е) изготавливаются из стального проволочного сердечника и предохранительного рукава, внутри которого в пространстве, заполненном смазкой, вращается сердечник.

Опоры осей и валов

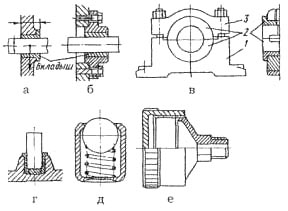

Опорные части валов и осей в зависимости от расположения называются шип и пята. Опорами для них являются соответственно подшипники и подпятники. Наиболее часто используются подшипники, которые по характеру силы трения подразделяются на подшипники трения скольжения и подшипники трения качения.

Подшипники скольжения (рис. 1.14) проще по конструкции, чем подшипники качения, и представляют собой два диска: один внутри другого. На внутренний диск, который называется вкладыш, укрепляется вал, а наружный диск закрепляется внутри корпуса (станины). Подшипники данного типа подразделяются на глухие — неразъемные (а, б) и разъемные (в). Глухие подшипники не могут передавать большие мощности и не выдерживают больших скоростей.

Рис. 1.14. Подшипники скольжения

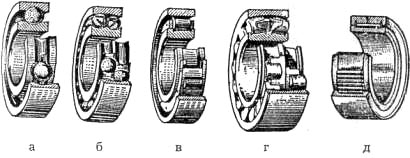

Разъемные подшипники используют при больших скоростях и нагрузках в валах. Они состоят из корпуса 1, крепящегося к станине, разъемного (состоящего из двух полуколец) вкладыша 2, крышки 3 и болтов для стягивания крышки и корпуса. Для уменьшения силы трения используют масленки (д, е), из которых на вал периодически поступает смазка. Подпятники (г) устанавливаются под вертикальными валами. Подшипники качения состоят из двух колец, между которыми находится тело качения: ролики, шарики или иглы (рис. 1.15). Для равномерного распределения тел качения по окружности их располагают внутри сепараторов. Шарикоподшипники (а, б), роликоподшипники (в, г) и иглоподшипники (д) в отличие от подшипников скольжения имеют меньше потерь на трение и нагрев, меньшие габариты, но боятся загрязнений и требуют смазки.

Рис. 1.15. Подшипники качения

Муфты

Муфты применяются для соединения валов друг с другом или валов с деталями и передачи вращающего момента. Существует большое разнообразие конструкций муфт. В торговом машиностроении применяются втулочные, дисковые (фланцевые), упругие втулочно-пальцевые и сцепные муфты различных видов (рис. 1.16).

Рис. 1.16. Муфты

Самая простая по конструкции втулочная муфта представляет собой втулку, которая насаживается на концы валов и крепится к ним различными способами: шпонками, штифтами, винтами или с помощью шлицев.

Фланцевые муфты состоят из двух дисков (полумуфт), которые насаживаются на концы валов и крепятся к ним с помощью шпонок. Полумуфты стягиваются друг к другу болтами (а).

Для предотвращения деформации валов и компенсации небольших смещений соединяемых валов, смягчения ударных нагрузок, например у вибрационных машин, применяют компенсирующие муфты. Однако наибольшее распространение среди них получили упругие втулочно-пальцевые муфты (б), которые, как и фланцевые, крепятся на валах. Вместо болтов расположены пальцы, на концы которых надеты резиновые втулки. Такие муфты более бесшумны.

Часто в машинах необходимо без остановки соединять или отсоединять валы друг от друга. Для этой цели применяют сцепные муфты различных видов. Наибольшее распространение получила кулачковая муфта (в, г), состоящая из двух полумуфт, имеющих на поверхности кулачки прямоугольного или трапецеидального профиля. Одна полумуфта жестко крепится с помощью шпонки на ведущем валу, а другая полумуфта — с помощью направляющей шпонки на ведомом валу и может перемещаться вдоль него посредством отводки.

Обгонные муфты позволяют передавать вращающий момент с ведущего вала на ведомый только в одном направлении и вращаться ведомому валу с большей скоростью, чем ведущий.

Передачи

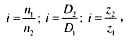

Передачами называются механизмы, которые передают движение (механическую энергию) от ведущего вала к ведомому, при необходимости изменяя скорость вращения и направление движения. Передачи характеризуются передаточным числом, которое можно определить как отношение скоростей вращения валов, диаметров колес (валов) или числа зубьев колес (звездочек) по одной из следующих формул:

где i — передаточное число;

n1 — скорость ведущего вала, об/мин;

n2 — скорость ведомого вала, об/мин;

D1 — диаметр ведущего колеса, мм;

D2 — диаметр ведомого колеса, мм;

z1 — число зубьев ведущего колеса;

z2 — число зубьев ведомого колеса.

Как правило, передаточное число имеет постоянное значение.

Передачи, где возможно плавное регулирование скоростей на ходу, называются вариаторами.

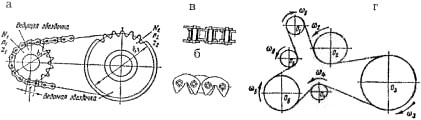

Различают следующие виды передачи: с гибкой связью и с жесткой связью; трением и зацеплением. К передачам с гибкой связью относятся ременные и цепные (рис. 1.17, г, д), с жесткой связью — фрикционные (а), зубчатые (б), червячные (в); к передачам трением — фрикционные (а) и ременные (г), к передачам зацеплением — зубчатые, червячные и цепные.

Рис. 1.17. Передачи

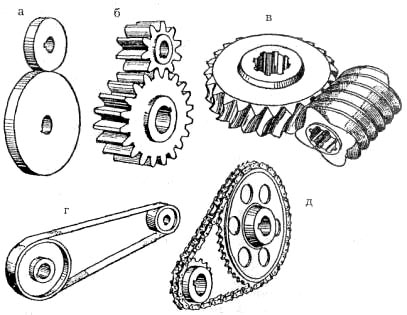

Ременные передачи. Состоят из двух шкивов и надетого на них бесконечного ремня (рис. 1.18, а). Передача движения происходит за счет силы трения, которая возникает между поверхностями ремня и шкива.

По виду ремня различают плоскоременные (б), клиноременные (в), поликлиновые (г) и круглоременные (д) передачи. В подавляющем большинстве ременные передачи передают движение параллельным валам. Натяжение ремня можно регулировать увеличением расстояния между шкивами или с помощью натяжного ролика (е).

Преимуществами ременных передач являются простота изготовления, бесшумность и плавность хода, возможность передавать движение на большое расстояние, самопредохранения (при перегрузках — пробуксовывание ремня), а также возможность одним ремнем привести в действие несколько валов (ж).

Рис. 1.18. Ременные передачи

К недостаткам относятся: невозможность передачи больших мощностей, непостоянство передаточного числа (при пробуксовывании), пониженный КПД (92—95%), растяжение (провисание) ремня, соскальзывание ремня со шкива.

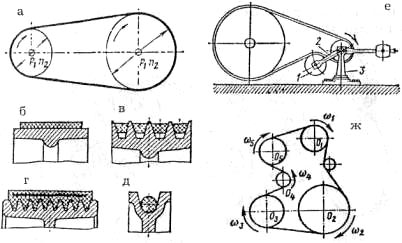

Цепные передачи. Состоят из двух зубчатых колес (звездочек), на которые надета гибкая бесконечная цепь (рис. 1.19, а). Передача движения осуществляется за счет зацепления зубьев звездочки со звеньями шарнирной цепи.

Цепная передача вращает только параллельные валы. Цепь бывает двух видов: роликовая (а, в) и зубчатая (б). Наиболее распространена роликовая.

Рис. 1.19. Цепные передачи

Преимуществами цепной передачи являются возможность передавать движение на большое расстояние, одной цепью приводить в действие несколько валов (г), при необходимости вращать их в разные стороны, достаточно высокий КПД (97—98%). Недостатки: сложность изготовления, большой шум при работе по сравнению с ременной передачей, растяжение цепи из-за износа шарниров и поэтому необходимость периодического натяжения цепи, а также необходимость смазки.

Зубчатые передачи. Состоят из двух зубчатых колес, зубья которых входят в зацепление друг с другом; при вращении зубья ведущего толкают зубья ведомого колеса.

Форма колес бывает цилиндрическая (рис. 1.20, а, б, в, г, з) для передачи движения параллельным валам и коническая (д, е, ж, и) для передачи движения валам с пересекающимися осями.

Рис. 1.20. Зубчатые передачи

Различают зубчатые передачи с внешним зацеплением (а, в, г, д, е, ж, и), в которых зубья расположены снаружи колеса, что позволяет изменять направление движения на противоположное, и с внутренним зацеплением (б), сохраняющим направление движения. По форме зубьев передачи бывают прямозубые (а, б, д), у которых зубья расположены параллельно оси колеса, косозубые (в, е, з, и), у которых зубья расположены под углом к оси колес, шевронные (г), у которых зуб имеет форму угла, круговые (ж), винтовые (з, и). Шевронные зубья имеют наибольший КПД, но наиболее сложны в изготовлении; используются в основном когда надо передать очень большие мощности.

Разновидностью зубчатой передачи является зацепление типа рейка — шестерня (к) — реечная передача, которая может превращать один вид движения в другой в зависимости от того, какая деталь является ведущей. Если шестерня является ведущей и совершает вращательное движение, то рейка совершает поступательное движение. Если шестерня совершает реверсивное вращение, то рейка — возвратно-поступательное, и наоборот. Если ведущей является рейка, совершающая возвратно-поступательное движение, то шестерня будет совершать реверсивное движение.

Преимуществами зубчатых передач являются самый высокий КПД из всех передач (до 99% при хорошей смазке), компактность, долговечность, надежность, возможность передавать движение в разных направлениях. Недостатки: сложность в изготовлении, шум при работе, невозможность плавного изменения скорости движения, необходимость смазки.

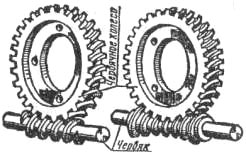

Червячные передачи. Состоят из червяка и червячного колеса (рис. 1.21).

Червяк имеет форму винта и является только ведущим, зубья червячного колеса входят во впадины резьбы червяка. Червячная передача позволяет передавать вращательное движение валам со скрещивающимися осями (чаще под прямым углом).

Рис. 1.21. Червячная передача

Преимуществами данного типа передач являются большое передаточное число (100 и более), что позволяет выиграть в силе, компактность, плавность, возможность самоторможения. Недостатки: сложность и трудоемкость в изготовлении, невысокий КПД (до 70%), а у самотормозящихся — еще ниже (менее 50%), повышенный нагрев, необходимость смазки.

Фрикционные передачи. Состоят из двух колес (катков), прижатых друг к другу и передающих движение за счет силы трения (см.рис. 1.17, а). Цилиндрические катки передают движение параллельным валам (рис. 1.22, a), a конические — пересекающимся (б).

Рис. 1.22. Фрикционные передачи

Преимущества: просты по конструкции, бесшумны, самопредохраняющиеся. Недостатки: малый КПД (до 80—90%), непостоянство передаточного числа, быстрый износ катков, необходимость в постоянном прижатии катков, поэтому практически в торговом машиностроении не применяются.

Дата добавления: 2020-07-18; просмотров: 677;