Неразъемные соединения

Неразъемные соединения позволяют выдерживать большие нагрузки, чем разъемные, они проще и дешевле, но при необходимости разъединения деталей приходится нарушать их целостность. Как видно из рис. 1.2, к неразъемным относятся сварные, заклепочные, клеевые соединения, а также соединения пайкой (паяные) и посадка с натягом.

Сварные соединения образуются путем сварки деталей. При этом различают сварку давлением, плавлением, контактную, трением, ультразвуком, электронно-лучевую и т. д.

Сварка — соединение деталей посредством их местного нагрева до пластичного состояния и использования сил молекулярного взаимодействия на месте стыка, где образуется сварной шов. Для местного нагрева используется энергия электрической дуги (электросварка), энергия горящего газа (газосварка), нагрев тел при трении. Для сварки тугоплавких металлов и получения высококачественных швов применяют электронно-лучевую сварку, при которой нагрев производится электронным лучом в вакууме.

По назначению различают сварные швы: прочные, способные выдерживать большие нагрузки, плотные, обеспечивающие герметичность, и прочно-плотные, например, для изготовления сосудов, работающих под повышенным давлением.

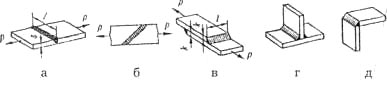

В зависимости от расположения в пространстве соединяемых деталей швы бывают стыковые, когда детали находятся в одной плоскости (рис. 1.3,а,б) и угловые, когда детали соединяются внахлестку (в), в тавр (г) и под углом (д).

Рис. 1.2. Классификация деталей машин

Соединения пайкой выполняются тогда, когда невозможно и (или) нежелательно применять сварку. В этом случае до температуры плавления нагревают не соединяемые детали, а припои — специальный металл или сплав, который плавится при более низкой температуре, чем металл соединяемых деталей. С помощью паяльника расплавленным припоем обрабатывают поверхности соединяемых деталей и они соединяются силами молекулярного сцепления. После остывания припоя детали жестко соединяются друг с другом.

Рис. 1.3. Сварные швы

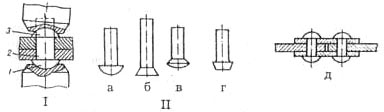

Заклепочные соединения. В случаях когда невозможно применять самый дешевый способ соединения сваркой, детали соединяют специальным элементом — заклепкой (рис. 1.4).

Заклепка — стержень цилиндрической формы 2 с закладной головкой 1, которая может быть различной формы: полусферической (а), потайной (б), полупотайной (в) и плоскоконической (г).

Заклепки изготавливаются из алюминия, меди, их сплавов, реже из стали. Размеры заклепок и их форма стандартизированы. Для соединения деталей в них просверливаются сквозные отверстия; отверстия совмещают и снизу вставляют заклепку, под которую устанавливают поддержку. На выступающий конец заклепки воздействуют обжимкой (молотком, кувалдой), в результате чего конец превращается в замыкающую головку 3, а заклепка становится короче, но толще, заполняя пространство между деталями. Расположенные в ряд заклепки образуют заклепочные швы, которые по назначению бывают: прочные, плотные и прочно-плотные. При соединении деталей встык применяют одну или две накладки (рис. 1.4, д), которые располагают над или под соединяемыми деталями.

Рис. 1.4. Заклепки:

I — заклепочное соединение, II — виды заклепок

Посадка с натягом применяется значительно реже, чем сварные и заклепочные соединения. Для этого одну из соединяемых деталей со сквозным отверстием или углублением нагревают до высокой температуры, при этом диаметр отверстия увеличивается, деталь натягивают на другую. При остывании отверстие принимает первоначальный размер и происходит жесткое соединение деталей. При необходимости аналогичным образом детали можно рассоединить.

Клеевые соединения. В последнее время промышленность стала выпускать новые виды клея, способного скреплять различные материалы: дерево с металлом, пластик с металлом, металлы с металлами и т. п. Новые виды клея позволяют соединяемым деталям выдерживать определенные нагрузки, что расширяет возможности использования клеевых соединений в машиностроении.

Дата добавления: 2020-07-18; просмотров: 608;