Обеспечение сохранности зерновых грузов

Предъявляя зерновые грузы к перевозке, отправители обязаны обеспечить их качественную подготовку, соблюдение условий погрузки в железнодорожные вагоны согласно установленной схемы, правильное оформление документов со всеми необходимыми приложениями, связанными с особенностями этих перевозок. Железные дороги осуществляют: качественную подготовку вагонов и дверных заграждений под перевозки с соблюдением технических, коммерческих и санитарно-гигиенических требований; прием к перевозке грузов в случае соответствия их качественной характеристики установленным государственным стандартам; своевременную доставку грузов в пункты назначения и выдачу их получателям. Получатели обеспечивают своевременный прием и выгрузку прибывших в их адрес зерновых грузов.

При перевозке железнодорожным транспортом имеют место как качественные, так и количественные потери зерновых грузов.

Качественные потери происходят в результате биологических процессов, которые в условиях повышенной влажности, засоренности, отсутствия вентиляции могут вызвать перегревание и даже самовозгорание зерна, заражение его вредителями. Для предотвращения качественных потерь влажность зерна, предъявляемого к перевозке, должна быть не выше 16%, а проса — 15%. Качественные потери могут произойти и при погрузке в недостаточно очищенный, промытый, продезинфицированный вагон, не пригодный для перевозки данного груза, а также из-за длительного нахождения груза в пути следования вследствие нарушения сроков доставки.

Количественные потери зерновых грузов могут происходить в пунктах погрузки, при транспортировании и при выгрузке. Перевозка зерновых грузов осуществляется в крытых вагонах с объемами кузовов 90 и 106 м3, в которых для ограждения дверных проемов используют съемные хлебные щиты, в вагонах с увеличенным объемом кузова (120 м3) и самоуплотняющимися дверями, в специализированных саморазгружающихся вагонах бункерного типа (модель 11-739).

Погрузочные устройства должны обеспечивать сохранность груза при погрузке и загрузку вагона до полного использования грузоподъемности (вместимости). Загрузочные устройства подразделяются на три типа.

К первому типу следует отнести системы с использованием рукавов, имеющих три степени свободы (подвижности). Отличитель-

|

ной особенностью этих устройств является возможность перемещения загрузочного рукава без применения ручного труда. Технические возможности данного устройства позволяют производить отгрузку зерновых грузов через верхние загрузочные люки в любой тип подвижного состава (как в вагоны типа хоппер, так и в крытые универсальные вагоны).

Ко второму типу относятся загрузочные устройства с металлическим подъемным телескопическим рукавом. Эти устройства отличаются снижением подвижности загрузочного рукава по сравнению с универсальными загрузочными устройствами первого типа и более низкой степенью механизации. Как правило, механизирован только подъем загрузочного рукава и реже обеспечивается его механизированное отклонение в сторону от вертикали.

К третьему типу относятся самые примитивные загрузочные устройства, требующие большой затраты ручного труда при погрузке, оснащенные мягкими тканевыми рукавами.

Перечисленные способы загрузки не позволяют загружать межлюковые пространства и углы между крышей и стенками вагона, а для повышения использования грузоподъемности вагонов необходимо выполнять различные трудоемкие ручные операции (манипуляции с загрузочным рукавом, разравнивание груза подручным инструментом и т. п.), которые малоэффективны и в то же время увеличивают потери при погрузке.

Для уплотненной механизированной загрузки вагонов с использованием перечисленных загрузочных устройств в НИИЖТе разработаны разбрасывающие устройства, работа которых основана на использовании кинетической энергии сыпучего груза, подаваемого в вагон через загрузочный рукав.

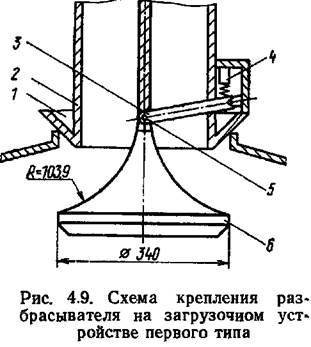

Для погрузочных пунктов, оснащенных полностью механизированным загрузочным рукавом, целесообразно применять разбрасывающее устройство (рис. 4.9), в котором вместо штатного рассекателя в виде прямого кругового конуса устанавливается осесим-метричный затвор-рассекатель. В этом случае к центрирующей шайбе 1 загрузочного рукава 2 подвешен рычаг <?, один конец которого связан с концевым выключателем 4, а к другому концу с помощью пальца 5 крепится затвор-рассекатель 6. На верхней части затвора-рассекателя 6, помимо рычага, закреплен конец троса. При правильной установке центрирующей шайбы / на загрузочном люке вагона затвор-рассекатель 6 входит в отверстие люка

и замыкает выключатель 4, который разблокирует шиберный затвор,, регулирующий подачу груза из бункера. Одновременно трос сматывается с барабана, затвор-рассекатель 6 опускается в вагон и устанавливается в рабочее положение. В процессе погрузки зерно попадает на затвор-рассекатель и отбрасывается к стенкам вагона. После окончания погрузки трос наматывается на барабан и поднимает затвор-рассекатель 6> что вызывает сначала перекрытие отверстия загрузочного рукава 2, а затем его извлечение из люка. В это же время срабатывает концевой выключатель 4 и перекрывает затвор бункера накопителя.

Такая конструкция разбрасывающего устройства не требует никаких изменений загрузочного рукава и не снижает производительности погрузочного пункта. Установку затвора-рассекателя на -металлическом подвижном рукаве ■- (второй тип загрузочного устройства) также можно производить по схеме рис. 4.9. Не возникает затруднений и при установке затворов-рассекателей на загрузочных устройствах, оснащенных мягкими тканевыми рукавами.

С целью исключения потерь зерновых грузов в пунктах погрузки и лучшего использования грузоподъемности вагонов целесообразней применять первый или второй тип загрузочных устройств с использованием затворов-рассекателей. При расчете и проектировании затворов-рассекателей необходимо учитывать следующее:

если рассекатель представляет собой жесткую конструкцию, опускаемую в вагон через загрузочный люк, диаметр его горизонтальной проекции должен быть меньше минимального диаметра загрузочного люка эксплуатируемых вагонов;

так как рассекатель служит одновременно прерывателем потока сыпучего груза, диаметр его горизонтальной проекции должен быть больше диаметра загрузочного рукава вблизи выпускного отверстия;

рассекатель тем лучше работает, чем больше скорость сходящих с него частиц, т. е. чем меньше потери скорости при соударении падающих частиц с его поверхностью. Следовательно, в области соударения частиц с поверхностью рассекателя касательная к профилю должна образовывать с вертикалью минимальный угол;

для снижения потерь скорости частиц от трения, а также уменьшения истирания сыпучего материала необходимо, чтобы радиус кривизны профиля рассекателя менялся плавно и был максимальным в верхней части профиля, где скорости частиц груза больше;

на выходе из рассекателя скорости частиц груза должны быть направлены под нулевым или положительным углом к горизонту. В последнем случае углы между стенками и крышей вагона заполняются лучше.

Применение на погрузочных пунктах запрузочных устройств первого и второго типов в сочетании с затворами-рассекателями позволяет исключить потери зерновых грузов в пунктах погрузки, повысить использование грузоподъемности вагона на 1,5—2,0 ф и

обеспечить правильное распределение груза в вагоне, что связана с сокращением потерь, особенно при использовании вагонов со съемными хлебными щитами.

На станциях Остров, Клин и Автово Октябрьской дороги внедряется погрузка комбикормов, отрубей, импортного зерна в вагоны-хопперы с использованием отечественных накладных вибраторов общего назначения ИВ-92А, ИВ-98. Вибратор, оснащенный специальной плитой, закрепляется на разгрузочном бункере хоппера, включается, когда вагон загружен до половины, и работает до окончания погрузки вагона. В процессе погрузки рекомендуется частичное разравнивание грузов вручную, с применением лопат» наклоном загрузочных рукавов и направлением струи груза в сторону боковых и торцовых стенок вагона, а также с помощью специальных разбрасывателей барабанного типа с вертушкой. Это позволяет повышать загрузку вагонов-хопперов на 2—4 т.

Потери зерновых грузов можно сократить установкой надежных заграждений в дверных проемах. Наиболее совершенна в этом отношении самоуплотняющаяся металлическая дверь, представляющая собой сварной каркас, обшитый изнутри фанерой толщиной 8 мм, а снаружи — гофрированным металлическим листом толщиной 1,4 мм. Проверку состояния самоуплотняющейся двери и подготовку вагонов к перевозке зерна осуществляют работники вагонного хозяйства.

При перевозке хлебных грузов насыпью в вагонах, не оборудованных самоуплотняющимися дверями, применяют специальные дверные заграждения — съемные щиты, форма, размеры и конструкция которых должны соответствовать типовому чертежу, утвержденному МПС.

В целях лучшего использования вагонов и сохранности зерновых грузов разработаны, испытаны и внедряются хлебные щиты увеличенной высоты (до 1950 мм), применение которых позволяет увеличить загрузку вагона на 4—5 т.

Одним из основных направлений повышения качества перевозок зерновых грузов и обеспечения полной их сохранности является использование специализированных вагонов. Для перевозки зерна, комбикормов, отрубей отечественной промышленностью созданы специализированные вагоны-хопперы объемом 93 н 94 м3, которые позволяют ускорить загрузку и разгрузку вагонов, повысить статическую нагрузку вагонов и обеспечить сохранность перевозимых грузов. В перспективе в специализированных вагонах будут перевозить до 50% зерновых грузов.

Одновременно с внедрением специализированных вагонов создаются комплексы погрузочно-разгрузочных устройств и осуществляется строительство оснащенных машинами автоматизированных складов, обеспечивающих полную сохранность зерновых грузов.

Наиболее прогрессивным способом организации перевозок зерновых грузов является организация кольцевых замкнутых маршрутов, сформированных из вагонов с самоуплотняющимися дверями или вагонов-зерновозов. При этом отпадает необходимость выполнения дорогостоящих работ по отбору и подготовке вагонов, ускоряется их оборот. Однако такие перевозки возможны между крупными, технически оснащенными пунктами, обеспечивающими своевременную погрузку-выгрузку вагонов.

4.9. Организационные меры борьбыс потерями и утратой грузов

Железными дорогами и транспортными организациями промышленных предприятий накоплен достаточный опыт по обеспечению сохранности грузов при транспортировании. Так, на предприятиях угольной промышленности получили широкое распространение и эффективно используются различные способы разравнивания поверхности угля, погруженного в полувагоны: эксплуатируется 200 установок для уплотнения угля, 13 установок для нане^ сения защитных пленок. Повысилось качество подготовки вагонов, подаваемых под погрузку.

МПС разработаны Технические условия размещения в подвижном составе грузов мелких фракций, перевозимых без тары, согласно которым поверхность груза, содержащего мелкие фракции, после погрузки на открытый подвижной состав должна быть разровнена, уплотнена и защищена от выдувания с помощью пленок, получаемых на основе связующих материалов. Разработан ряд нормативных документов (правил перевозок, технических условий, государственных стандартов, инструкций, норм естественной убыли и др.), ужесточающих требования к грузу, таре и упаковке* транспортным средствам с целью устранения потерь и повреждений при транспортировании. Создаются новые и оснащаются современными техническими средствами существующие пункты ком'плексной подготовки вагонов. Большая работа проводится по созданию специализированных вагонов и контейнеров для перевозки массовых грузов и разрабатываются условия их эксплуатации. Реконструируются и оснащаются техническими средствами .механизации и автоматизации етогрузочно-выгрузочные комплексы. Существенный вклад в разработку, создание и внедрение новых прптпвпВ сохранной перевозки грузов вносят научно-исследовательские и проектно-конструкторские учреждения.

Значительную часть потерь грузов можно сократить за счет широкого внедрения организационных мер.

1. Подготовка груза к перевозке. До предъявления груза к перевозке отправитель обязан привести 'его в транспортабельное состояние, обеспечивающее сохранность груза в пути следования

]68

с учетом полного использования грузоподъемности (вместимости) вагона. При подготовке груза необходимо учитывать: вид шодвиж-ного состава, в котором будут перевозить груз; способ его укладки в вагоне; способ погрузки и эыгрузки (с учетом применяемых средств механизации); продолжительность перевозки и возможность изменения климатических условий (влажности, температурных режимов, солнечной радиации и т. д.); возможность нахождения в контакте с другими грузами. При перевозке грузов насыпью особое внимание должно быть обращено на влажность предъявляемой к перевозке продукции, а при перевозке в таре или упаковке — на прочность и соответствие требованиям стандартов или технических условий.

2. Подготовка вагонов. В целях сокращения потерь сыпучих грузов от течи установить дифференцированный отбор -порожних вагонов в зависимости от рода перевозимого груза, его гранулометрического состава и влажности, повысить качество ремонта на пунктах комплексной подготовки вагонов (ПКПВ), а также заделки конструктивных зазоров (отправителями) при перевозке мелкофракционных сыпучих грузов за счет совершенствования технологии выполнения работ и внедрения более эффективных методов. Следует осуществлять должный контроль создания необходимого запаса вагонов в пунктах массовой погрузки грузов, повышать ответственность руководителей вагонных служб, депо и ПКПВ за качество подаваемых 'под погрузку вагонов. Наряду с этим принимать более действенные меры по обеспечению сохранности вагонного парка.

3. Совершенствование технологии погрузки и размещения грузов в вагоне со строгим соблюдением требований правил и других нормативных документов. Содержание в постоянной исправности и рабочем состоянии погрузочно-разгрузочных комплексов, весового хозяйства, катков-уплотнителей, установок по нанесению защитных пленок и уплотнению щелей кузова вагона.

4. Внедрение маршрутизации перевозок. Для более эффективного использования специализированного подвижного состава (зерновозов, рудовозов, минераловозов, цементовозов и т. д.), ускорения его оборота и своевременного возврата в пункты массовой погрузки необходимо поднять уровень маршрутизации перевозок в перечисленных вагонах и прежде всего за счет увеличения отправления прямых маршрутов, исключив при этом их распыление на многие станции разных участков. Необходимо увеличить процент охвата перевозок грузов маршрутизацией с мест ^погрузки,

5. Разработка и внедрение нормативно-технической документа

ции, направленной на сокращение потерь грузов, и осуществление

контроля ее выполнения. Повышение ответственности работников

за сохранную перевозку народнохозяйственных грузов, обучение

и инструктаж лиц, связанных с перевозочным процессом.

S

Внедрение организационно-технических мероприятий по сокращению потерь грузов должно осуществляться незамедлительнее так как их реализация не требует капитальных затрат, а связана главным образом с повышением культуры производства, .совершенствованием технологии выполнения погрузочно-разгрузочных работ, содержанием в технически исправном состоянии имеющейся техники и правильном ее использовании, повышением ответственности за соблюдение установленных правил и норм.

Вопросам обеспечения сохранности грузов при железнодорожных перевозках (большое внимание уделяется за рубежом. Этот опыт представляет определенный интерес с точки зрения технических приемов и методов -предотвращения потерь грузов. Для решения проблемы сохранной перевозки груза от отправителя до получателя на железных дорогах США проведен анализ 60 тыс. претензии по несохранным перевозкам. Анализ -показал, что 38% потерь происходит из-за сдвига или смещения груза, 16,7%—из-за неисправностей подвижного состава, 13,7%—при погрузке и выгрузке, 5,4% — по вине грузоотправителя. В целях сокращения потерь Ассоциация американских железных дорог рекомендовала дорогам план мероприятий, разработанный Государственным комитетом по предупреждению несохранных перевозок. Планом предусматривается широкое обследование причин повреждения груза, совершенствование 'перевозочных средств, устранение сильных толчков при переработке вагонов в шути следования.

Выявлено три основных направления предотвращения груза от повреждений при продольных толчках и ударах:

разделение погруженного в вагон груза на отдельные партии с помощью перегородок, щитов и распорок, а также закрепление груза при помощи стяжек и хомутов;

совершенствование поглощающих аШ1аратов; использование вагонов с дополнительным упругим амортизационным устройством, выполненный в виде скользящей балки.

Одним из простых способов закрепления груза в рагоне является применение поперечных балок, конструкции и системы которых могут быть самыми разнообразными. В наиболее распространенных конструкциях -поперечные балки перемещаются по направляющим, укрепленным вдоль кузова вагона, и могут занимать различные положения по высоте. Крепление осуществляется с помощью специальных замков и отверстий в направляющих. Более эффективными по сравнению с поперечными балками являются легкие подвижные 'перегородки, перемещающиеся по имеющимся в полу или в потолке направляющим и закрепляемые в любом месте по длине вагона. Перегородки изготовляют из металла, фанеры, многослойной бумаги и синтетических материалов и выпускают фирмы Eguipea, Preco, Pullman и др.

На железных дорогах ФРГ получила распространение система противоударной защиты Daberkow, которая представляет собой

две стальные направляющие балки, расположенные поверху вдоль вагона, по которым перемещаются фанерные щиты-перегородки. В вагоне оставляют свободное пространство для размещения амортизирующей оболочки, наполненной воздухом. Давление воздуха регулируется в соответствии со свойствами груза и высотой погрузки. Подача воздуха осуществляется от автономного компрессора или резервуара, соединенного с воздушной магистралью поезда. Для сохранной перевозки бумаги, керамических изделий, кондитерских и бакалейных товаров, стекла, продуктов химической промышленности, деталей машин, электронного оборудования все шире используют воздушные подушки размерами 1219X2438 мм.

Во Франции запатентовано предохранительное устройство, представляющее собой упругую сетку, рама которой прикрепляется к каркасу кузова. Упругого сопротивления сетки достаточно для поглощения нагрузок, возникающих при толчках вагона. В США запатентованы переносные сборные стеллажи с амортизирующими поддонами, устанавливаемые в крытых вагонах при перевозке грузов, особо боящихся толчков и ударов.

Одним из способов предотвращения груза от повреждений при продольных толчках и ударах является оборудование подвижного состава поглощающими аппаратами, в которых наряду с элементами фрикционного трения широко используются упругие резиновые элементы и гидравлические амортизаторы. Однако наиболее эффективная защита труза от действия продольных си достигается применением плавающих хребтовых балок.

Наряду с подвижными балками в ФРГ эксплуатируются вагоны с амортизаторами Reinstahl sigener Eisenbahnbedart ((SEAG), у которых на раме платформы установлена плита, воспринимающая нагрузку. Плита опирается на четыре пары роликов. При толчке ролики набегают на клинообразные кривые поверхности, нагрузочная плита при этом, поднимаясь на высоту до 100 мм, может сдвигаться в продольном направлении относительно рамы вагона до 800 мм.

Защита грузов от толчков и вибраций, возникающих в вертикальной плоскости, может осуществляться с помощью специальных конструкций тележек. Так, спроектированные фирмой American Steel Foundries (США) вагонные тележки типа ASF Ride-master и фирмой Standard Car Truck типа Barber значительно уменьшают воздействия, передаваемые от пути на вагоны, и повреждения грузов.

Наряду с применением новых типов рессорного подвешивания

защита грузов от толчков осуществляется с помощью резиновых подкладок, устанавливаемых под грузом. Для перевозки приборов и другой ценной аппаратуры применяются поддоны с пружинными амортизаторами.

На железных дорогах ПНР разработана программа мероприятий, охватывающих все аспекты проблемы сохранности грузов, включая упаковку, размещение и крепление грузов в вагонах, профилактику правонарушений, надзор и контроль, строгое применение мер дисциплинарного воздействия к нарушителям. Ужесточена ответственность отправителей за недогрузы и неправильное указание в накладной данных о грузе. Расширяется производство средств защиты грузов от отрицательных воздействий при транспортировании и выполнении погрузочно-разгрузочных работ. Проводимые мероприятия позволили уменьшить число несохранных перевозок на 29%.

На железных дорогах ГДР при отделениях эксплуатации функционируют штабы по предотвращению несохранных перевозок, включающие представителей органов транспортной полиции. Штабы ежеквартально рассматривают положения дел и оперативно принимают соответствующие меры. Их заседания проходят на станциях и предприятиях с участием представителей местных Транспортных комиссий. Важное место в работе штабов уделяется вопросам правильности упаковки, погрузки и крепления грузов, оформления перевозочных документов. По решению министерства транспорта на отделениях созданы станционные и отделенческие комиссии по расследованию случаев несохранных перевозок грузов. Комиссии проводят расследования случаев повреждений и хищений грузов, пожаров, полной или частичной утери, аварий с опасными грузами.

Дата добавления: 2020-07-18; просмотров: 893;