Обеспечение сохранности штучных грузов

Штучные грузы перевозят по железной дороге в крытых вагонах и на открытом подвижном составе без тары (навалом), в транспортных пакетах, специализированных и универсальных контейнерах с выполнением большого числа перегрузочных операций. Если груз перевозят навалом, в непакетированном виде, не обеспечивается его сохранность. При этом размеры повреждений штучных грузов весьма значительны, например кирпича строительного— 7%, огнеупоров—10%, стекла в ящичной упаковке—18%, асбестоцементных изделий (шифера, труб)—5%. Происходит бой

и повреждение при перевозке машин и оборудования, приборов и бытовой техники. Повреждение груза наблюдается: в процессе выгрузки из автомобиля и при погруаке в железнодорожные вагоны; при переработке груза на прирельсовых складах; в процессе перевозки, при маневрах и роспуске вагонов с сортировочных горок; в пункте назначения при выгрузке из вагона, складировании и передаче на автомобили.

Особенно большой ущерб от несохранмости наблюдается при перевозках изделий машино- и приборостроения. Приборы относятся к числу наиболее точных и хрупких изделий, и малейшие перегрузки при погрузочно-разгрузочных работах или транспортировании приводят к частичному или полному выходу из строя и невозможности использования по назначению.

Сохранность штучных грузов зависит от конструкции вагона, особенно эффективности его амортизационной системы, упаковки, способа укладки и свойств самого груза и многих других факторов.

Одним из важнейших факторов является соответствующее качество тары и упаковки, правильное обращение с ними при выполнении погрузочно-разгрузочных работ, надежное закрепление в вагоне. Увеличение скоростей движения, вождение тяжеловесных поездов, интенсификация всего перевозочного процесса способствуют резкому росту динамических нагрузок, приводящих к нарушению целостности тары, особенно имеющей производственные дефекты, бывшей в употреблении и прошедшей некачественный ремонт с признаками деформации. Следствием воздействия динамических нагрузок является непрочность настила между ярусами (при многоярусной погрузке), неплотная погрузка грузовых мест в ярусе, ненадежное крепление от перекатывания погруженных лежа грузов цилиндрической формы (бочки, барабаны, рулоны).

Основными причинами несохранных перевозок грузов в крытых вагонах являются: механические повреждения (проколы, проломы, потертости) в результате сдвига, развала и смещения груза— 49%; прием груза в некачественной и нестандартной таре — 23%; неправильная укладка груза в вагоны — 21%; ненадежность запорных устройств вагона и прочие причины — 6%.

С целью обеспечения сохранности штучных грузов укладку их в крытые вагоны осуществляют сплошными рядами, исключающими взаимное перемещение грузовых мест, равномерно по всей площади пола вагона в несколько ярусов по высоте до полного использования грузоподъемности или вместимости вагона. При многоярусной погрузке в одном ярусе устанавливают пакеты или отдельные грузовые места одинаковой высоты.

При погрузке без поддонов между ярусами укладывают настил из досок толщиной не менее 20 мм. В каждом ярусе грузовые места укладывают плотно друг к другу без оставления свободного пространства. Как исключение допускается погрузка с неполным заполнением верхнего ряда при обязательном креплении грузовых

мест в целях предупреждения перемещения и опрокидывания их. При совместной погрузке в один вагон грузовых мест разной массы, а также в различной упаковке грузовые места большей Массы и в более прочной упаковке укладывают в нижнем ярусе.

Большие повреждения — бой, трещиноватость, отлом углов и др. — происходят в процессе производства, при погрузочно-раз-грузочных операциях и во время транспортирования изделий асбоцементной промышленности (шифера, асбестоцементных труб, железобетонных изделий). Еще в процессе производства и хранения на заводских складах выявляется до 9% поврежденных листов шифера, при этом значительную часть общего брака составляет трещиноватость.

Отрицательное влияние на качество выпускаемой продукции оказывает нарушение технологии производства, в частности сокращение сроков выдержки после ее изготовления. Известно, что ас-бестоцементные изделия набирают полную прочность по истечении 28-суточного хранения на складах заводов и комбинатов, однако потребителям разрешается отправлять их после 7-дневной выдержки на воздухе. Таким образом, предприятия отгружают продукцию, достигшую практически всего 25% своей номиналь* ной прочности.

Из-за низкого качества выпускаемой продукции около 50—60% механических повреждений от общих происходит в момент ручной погрузки шифера в вагон и выгрузки. Зависимость числа дефектных листов С в стопах от их размещения по длине вагона / показана на рис. 4.8. Кривая / построена для листов УВ-6; 2 — для Листов СВ-40-175; 3 — для листов ВО. Анализ зависимостей показывает, что число дефектных листов растет у торцовых стен вагона (Я=1) и особенно велико в междверном пространстве (/==6). Это объясняется тем, что листы в торцовых стопах получают пов-

реждения при погрузке за счет ударов о стенку вагона или во время соударений в пути следования при укладке с зазорами между стопами и стенкой вагона. Часть листов, особенно нижних, при укладке в междверном пространстве получает повреждения от вилок погрузчиков. Наибольшее число дефектных листов при перевозке наблюдается в стопах, расположенных волнами поперек вагона.

Около 50% дефектных листов расположено в нижних частях стоп, испытывающих наибольшие динамические нагрузки. В свободных стопах наблюдается увеличение числа дефектных листов в верхних частях стоп из-за меньшей их устойчивости в поперечном направлении. Кроме того, за счет разной толщины листов, шага и высоты волн зачастую стопы искривляются при колебаниях во время движения поезда, ударяются друг о друга, повреждая при этон крайние волны.

В последние годы асбоцементной промышленностью освоен выпуск крупноразмерных плоских листов шифера, объем производства которых предусматривается довести до 660 млн. условных плиток в 1990 г.

Существующий способ перевозки позволяет загружать в крытый вагон по 400 асбестоцементных листов размерами 3,0X1,5 м. Ширина дверного проема исключает возможность применения средств механизации при погрузке-выгрузке крупноразмерных плоских листов. Эти операции производят вручную, что приводит к повреждению листов, простоям вагонов под погрузкой до 2—3 ч, под выгрузкой — 6—7 ч.

Для сокращения потерь при перевозке шифера необходимо улучшить его физико-механические свойства, добиться соответствия основных размеров листа требованиям стандартов, тем самым улучшить прилегание листов при стопировании, уменьшить бой при транспортировке и увеличить число листов в стопе для лучшего использования грузоподъемности вагона. Комплексным решением проблемы сохранной перевозки изделий асбестоцементной промышленности является доставка их от завода до строительной площадки в специализированных пакетах и контейнерах. Это позволит, кроме того, осуществлять их перевозку на открытом подвижном составе с минимальными затратами трудовых ресурсов на погрузочно-разгрузочные операции. Разработаны и внедряются различные типы контейнеров как для перевозки шифера, так и для труб малого диаметра, а также пакетный способ перевозки труб большого диаметра.

Для пакетирования крупноразмерных плоских листов разработана металлическая кассета СТ-8, конструкция которой позволяет надежно крепить пакеты листов шифера и снизить при перевозках потери от повреждений до 0,2%.

Для перевозки на платформах асбестоцементных плоских листов тазмер&ми 3,0x1,5 м разработана конструкция стеллажей СПЛ-1. Крепление груза на "платформе осуществляется комплексе

том из четырех стеллажей, которые устанавливают таким образом, чтобы их клинья вошли в стоечные гнезда платформы. Применение стеллажей СПЛ-1 обеспечивает сохранность перевозимой продукции и позволяет наиболее эффективно использовать грузоподъемность платформ.

Сохранность при перевозке панелей длиной 3 и 6 м обеспечивается применением ложемента ЛЖТ-1, состоящего из торцовых и средних упоров, смонтированных на одном основании. Для предотвращения повреждений торцов панелей внутренние поверхности упоров обшивают пиломатериалом, который затем покрывают резиной, брезентом или отработанным в асбоцементном производстве сукном. Ложемент устанавливают на платформу с предварительно снятыми боковыми и торцовыми бортами. Крепление его к раме осуществляют с помощью приваренных к основанию станков, закрепляемых в стоечных скобах платформы. Длина ложемента 13 400 мм, ширина 3200 мм, высота 2690 мм.

По железным дорогам перевозят асбестоцементные панели, изготовленные способом экструзии. Они представляют собой многопустотные изделия, предназначенные для сооружения стен и покрытий производственных зданий, перегородок и подвесных потолков. Перевозка панелей осуществляется пакетами из восьми панелей, сформированными с использованием многооборотных инвентарных стяжек из двух швеллеров, соединенных металлическими стержнями.

В процессе погрузки, перевозки и выгрузки панелей различные повреждения составляют 21,6%, из них откол опорного выступа — 34,7%, верхней лицевой поверхности — 23,6%, нижней лицевой поверхности — 15,3%, трещины — 11,1%, откол углов — 8,3%, прочие виды повреждений — 7%. При этом откол опорного выступа наблюдается только у верхних и нижних панелей пакета, что объясняется конструктивными недостатками пакетирующей оснастки. Для устранения этого вида повреждений стержни инвентарных стяжек по высоте не должны превышать размеров пакета. Для полного устранения повреждений панелей, изготовленных способом экструзии и им подобных, необходимо устанавливать деревянные щиты к торцовым дверям полувагона и между штабелями; пакеты нижнего яруса размещать на деревянных подкладках, а передачу продольного усилия на угловые стойки полувагона осуществлять упорными брусками, устанавливаемыми между торцовыми щитами и крайними швеллерами.

В значительных количествах по железным дорогам перевозят напорные и безнапорные цементные трубы наружным диаметром 78—1072 мм. Механические повреждения труб в процессе погрузки и выгрузки достигают 15% и более. Основным видом дефектов являются повреждения торцов. В результате анализа данных опытных перевозок разработаны мероприятия по обеспечению сохранности труб при перевозке.

во избежание повреждения поверхностей первый ярус труб каждого штабеля следует укладывать на две деревянные подкладки; толщина подкладок среднего штабеля должна быть на 50— -60 мм больше толщины подкладок крайних штабелей, что обеспечит свободное изъятие захватных крюков траверсы без применения ломиков;

для предохранения боковых поверхностей труб крайних рядов от повреждений выступающими металлическими частями бортов полувагона целесообразно устанавливать рядом с лесными скобами деревянные стойки (бруски) сечением 50x50 мм и длиной 1800 мм (в полувагонах с деревянным кузовом бруски прибивают) ;

для предохранения торцов труб крайних штабелей у торцовых дверей вагона необходимо ставить деревянный щит-обрешетку, позволяющую производить застроповку труб;

в целях предотвращения повреждений торцов верхних труб, лежащих в крайних штабелях у боковых стенок полувагона, об угловую косынку необходимо укладывать на их место соединительные муфты; уплотнительные резиновые кольца целесообразно помещать под средним штабелем на полу вагона между деревянными подкладками, что обеспечит их полную сохранность;

для сокращения дефектов труб захватные крюки должны быть покрыты амортизирующим слоем.

В связи с некратностью диаметров труб ширине вагона весьма важное значение приобретает способ укладки, который устанавливают для каждого конкретного диаметра.

При погрузке труб в полувагон пакетами необходимо выбрать оптимальную форму и размеры пакетирующего устройства, которое должно обеспечивать: комплексную механизацию погрузочно-разгрузочных работ на всем пути следования труб от завода до -строительной площадки; сохранность груза; наиболее полное использование грузоподъемности (вместимости) вагонов и других транспортных средств; минимальный объем тары при возврате ее поставщику в порожнем состоянии; сокращение простоев вагонов под грузовыми операциями.

В качестве пакетирующего устройства могут быть использованы типы кассет: складная деревянная с жесткой торцовой стенкой; четырехзвенная металлическая (складная); резино-кордная строп-кассета. Кассеты представляют собой открытые коробки, надеваемые на торцы предварительно сформированного пакета труб. Такая конструкция позволяет одновременно с пакетированием груза исключить сдвиг труб в продольном направлении, смягчить ударные нагрузки, воспринимаемые грузом при транспортировке, и предохранить концы труб от повреждения.

Транспортировка кирпича, огнеупорных изделий, газобетона, керамических дренажных труб и т. д. должна осуществляться только пакетами с использованием различных типов поддонов с

закреплением штабеля от развала, контейнеров-кассет и специализированных контейнеров. Только для перевозки штучных грузов разработано более 30 типов специализированных контейнеров, причем большинство из них предназначено для перевозки так называемых «хрупких» грузов.

Опасные грузы.Значительный объем опасных грузов предъявляют к перевозке в крытых вагонах. Нарушение условий погрузки и перевозки опасных грузов порой приводит к тяжелым последствиям. Довольно часты случаи пожаров и других аварий, приводящие к потере груза, уничтожению транспортных средств, сооружений, загрязнению окружающей среды и, что самое главное, к потере человеческих жизней.

Наибольший ущерб приносят возгорания легко воспламеняющихся жидкостей и легкогорючих твердых материалов, утечка опасных грузов, находящихся в сжатом и сжиженном состояниях. Причиной ряда возгораний является воздействие негорючих грузов, обладающих окисляющими свойствами, на упаковочные материалы, не пропитанные огнезащитными веществами. Аварийные ситуации происходят также из-за погрузки в один вагон несовместимых грузов (например, легко воспламеняющихся жидкостей и окисляющих веществ), отрицательного воздействия едких и коррозионных веществ как на тару, так и на транспортные средства.

При перевозке опасных грузов предъявляются более жесткие требования к транспортной таре. Исходя из условий перевозки и воздействия внешней среды транспортная тара не должна деформироваться и должна обеспечивать полную сохранность перевозимого груза при:

температуре наружного воздуха от —40° до +55 °С;

влажности 35—100%;

статической нагрузке (высоте штабелирования) не менее 3 м;

динамической нагрузке 2 g\

вибрационной нагрузке 5 g.

В зависимости от физико-химических свойств опасных веществ применяют герметичную, эффективную или надежную упаковку. Герметичной называется упаковка, у которой плотность укупорки такова, что не происходит обмена веществ между внутренним объемом тары и внешней средой. Эффективной считается упаковка, плотность укупорки которой непроницаема для жидкости и пыли, а надежной — такая, плотность укупорки которой не позволяет сухому веществу высыпаться из тары при обычных условиях погрузки (минимальное требование для любой упаковки).

Возвратная тара, используемая для перевозки опасного вещества, должна отвечать тем же требованиям, что и новая. Перед повторным использованием тару проверяют, у нее не должно быть следов коррозии или каких-либо повреждений. Тара при соприкосновении с опасными грузами должна быть устойчивой к любым химическим или другим воздействиям содержимого. Не допуска-

•6 Зак. 17S2 161

ется использовать для тары пластические материалы, способные размягчаться, становиться ломкими или проницаемыми при экстремальных температурах во время транспортировки или химического воздействия содержимого. Прокладочные и поглощающие материалы также должны быть инертными по отношению к опасному грузу.

Опасные грузы, которые выделяют легковоспламеняющиеся ядовитые, едкие и коррозионные пары или газы, становятся взрывчатыми при высыхании или могут опасно взаимодействовать с воздухом и влагой, упаковывают в герметичную тару.

Тара для жидкостей с низкой температурой кипения должна выдерживать (с учетом запаса прочности) давление паров, которое может создаваться в условиях транспортирования. Не допускается использовать тару для перевозки жидкости, если давление паров жидкости при температуре 55 °С превышает величину, равную 2/з указанного на таре пробного давления плюс 100 кПа.

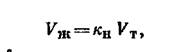

Для предотвращения деформации тары и утечки содержимого в результате расширения жидкости, вызванного изменением температуры во время перевозки, при наливе должно быть оставлено свободное пространство (недолив) из расчета, чтобы жидкость не заполняла весь объем тары при температуре 55 °С. Объем жидкости при наливе

где VT — вместимость тары, м*;

Кн — коэффициент наполнения тары.

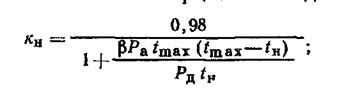

Для жидкостей  с высоким парциальным давлением паров

с высоким парциальным давлением паров

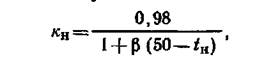

для жидкостей с низким  парциальным давлением

парциальным давлением

где в — коэффициент объемного расширения жидкости; Ра — барометрическое давление при наливе, Па; tm&x — максимальная расчетная жидкость в таре при перевозке (*тах== =55 °С); *н — температура жидкости при наливе, °С; Рд — допустимое рабочее давление, на которое рассчитана тара, Па.

Потребительская тара должна быть надежно упакована и защищена от поломки, разрыва или утечки содержимого внутри транспортной тары при нормальных условиях транспортировки. Хрупкую и легкопробиваемую тару, изготовленную из стекла, фарфора, полимерных материалов, эбонита, гуттаперчи, упаковывают с применением прокладочных материалов. Если тара заполнена жидкостью, амортизационный материал должен быть адсорбиру-

ющим и в таком количестве, чтобы предотвратить утечку содержимого из транспортной тары.

В транспортную тару упаковывают опасные грузы только одного наименования. Совместная упаковка в одном грузовом месте опасных грузов разных наименований, а также опасных с неопасными допускается только в случае разрешения совместной перевозки tf соблюдения условий отдельной упаковки каждого вещества.

Высокую потенциальную опасность при перевозке в крытых вагонах представляют сжатые, сжиженные и растворенные под давлением газы (класс 2). Их перевозят в баллонах или других сосудах, отвечающих требованиям стандартов и Правил устройств и безопасной эксплуатации сосудов, работающих под давлением. С целью обеспечения безопасных условий транспортирования перевозка баллонов с грузами класса 2 допускается только при полной исправности баллонов и вентилей, соответствующей окраске баллонов; наличии на них четких, установленных для каждого глаза цветных полос и подписей; предохранительного колпака, запломбированного пломбой; двух защитных резиновых колец толщиной не менее 25 мм; знаков опасности.

Большую группу газов, относящихся к ядовитым (аргон с примесью ядовитых газов, метил бромистый, гексафторпропилен, бор фтористый и хлористый, аммиак сжиженный, хлор и др.), а также легковоспламеняющиеся ядовитые газы (водород с примесью ядовитых газов, блаугаз, диметиламин безводный, дифторэтилен, метил хлористый, сероводород, этил хлористый, окись этилена и др.) предъявляют к перевозке только повагонными отправками. Погрузка этих газов должна исключать возможность соприкосновения баллонов друг с другом и с металлическими частями вагона.

Баллоны с газами грузят в горизонтальном положении с расположением их поперек вагона и предохранительными колпаками в одну сторону. Если баллоны не имеют защитных колец, между каждым рядом должны быть прокладки из досок с вырезами гнезд для баллонов. В вертикальном положении допускается погрузка баллонов с газами лишь при наличии на всех баллонах защитных колец и при условии плотной погрузки, обеспечивающей невозможность их перемещения или падения. Баллоны с кислородом сжатым, воздухом сжатым, аргонно-кислородной смесью, закисью азота и хлора не допускается грузить в вагоны со следами минеральных и растительных масел.

Если к перевозке предъявляются опасные грузы в стеклянных сосудах или трубках, их упаковывают в плотные деревянные ящики с крышками. Предъявляемые к перевозке мелкими отправками опасные грузы в мешках дополнительно упаковывают в фанерные или металлические барабаны. При перевозке мелкими отправками партию груза не принимают, если хотя бы у одного места обнаружено несоответствие упаковки или маркировки, нарушение упа-

6* 163

ковки, несоответствие массы, указанной отправителем. В этом случае составляют акт общей формы, и отправитель немедленно зывозит непринятый груз со станции.

Дата добавления: 2020-07-18; просмотров: 572;