Обеспечение сохранности сыпучих грузов

Разравнивание поверхности груза.Потери сыпучих грузов от выдувания можно сократить на 15—20%, если при погрузке раз^ равнивать их поверхность. Для этого необходимо под загрузочным бункером установить металлический разравниватель из листовой стали, имеющий в сечении контур трапеции или сегмента. При продвижении полувагона под бункером разравниватель, как скре-

бок, планирует поверхность сыпучего груза и придает «шапке»

трапецеидальную или сегментную форму. /

Простейший разравниватель изготовляют из листоврй стали толщиной 6—8 мм, шириной 3000 мм и высотой 400 мм. Форму выреза принимают в зависимости от принятой конфигурации «шапки» груза и ее высоты. Конструкция разравнивателя может быть изготовлена в мастерской шахты или обогатительной фабрики. Стоимость работ и материала не превышает 50—100 руб. Такие разрав-ниватели получили широкое распространение на предприятиях угольной промышленности. Специальные разбрасыватели используют на горно-обогатительных комбинатах при погрузке железорудного сырья в железнодорожные вагоны. Различные способы планировки поверхности грузов применяются при экскаваторной и грейферной погрузках. Для разравнивания формовочного песка и других сыпучих грузов, перевозимых на платформе, разработаны откидные равнители, рабочий орган которых изготовлен также из листовой стали толщиной 6—8 см.

Уплотнение поверхности груза. Для формирования оптимальной высоты погрузки, разравнивания поверхности и уплотнения сыпучего груза, погруженного выше уровня бортов, „в НИИЖТе был разработан способ статического уплотнения, основанный на применении специальных катков-уплотнителей. Этот способ получил широкое распространение на углепогрузочных предприятиях.

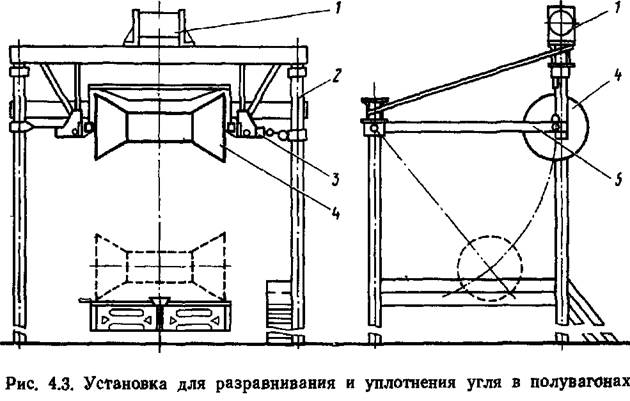

Рабочим органом установки (рис. 4.3) является каток-уплотнитель 49 который изготовляют из листовой прокатной стали СтЗ толщиной 8 мм. Его форма обусловлена требованиями, предъявляемыми к конфигурации верхней части штабеля груза при перевозке по железной дороге с высокими скоростями движения поездов.

Каток состоит из цилиндрической части, конусных концов с углами откоса\20—25° к образующей цилиндра, неподвижной оси, на которой крепится барабан катка. Оптимальную массу катка и диаметр определяют из условий прохождения его по поверхности груза, при которых образуется ровная поверхность при уплотнении. Для достижения необходимой массы катка его пустотелый барабан заполняют веском или бетонируют. Большие основания конусов закрывают днищами. Каток крепят к раме установки, состоящей из четырех опор 2, соединенных поверху балка'ми по типу порталов, или непосредственно к бункерной эстакаде. Крепление осуществляется с помощью подвески 5, изготовленной из швеллера № \& или 16. В местах соединения подвески с осью катка устанавливают на подшипниках качения буксовые узлы 3. Противоположные концы подвески шарнирно закрепляют на кронштейнах рамы при помощи стальных пальцев. Подъем катка в нерабочее положение и опускание его на поверхность «шапки» осуществляются с помощью 3—5-тонной самотормозящей лебедки 1 с дистанционным управлением.

Для разравнивания и уплотнения легковесных сыпучих грузов (р<850 кг/м3) используют установки вибростатического действия. Они отличаются от установок статического действия тем, что на раме подвески, состоящей из двух балок, кроме катка-уплотнителя, крепят плиту предварительного уплотнения и вибровозбудители. Раму подвески крепят через амортизаторы к поперечной балке опоры. При малых частотах напряжения в сжимаемом и несжимаемом сыпучем грузе практически совпадают, а с увеличением частоты вибрирования расхождения увеличиваются. Чем больше частота вибрирования, тем сильнее меняются напряжения по глубине и тем существеннее фактор сжимаемости груза.

К основным параметрам устройств для вибростатического уплотнения сыпучего груза в полувагонах следует отнести диаметр катка и его массу, амплитуду и частоту вынуждающих сил. Выбор сочетания этих параметров для получения эффективного уплотнения зависит от физико-механических свойств уплотняемой среды. Наибольшее влияние на выбор параметров виброуплотнительных машин оказывают следующие характеристики среды: динамический £д и статический £Ст модули упругости, плотность груза р, коэффициент внутреннего трения /, коэффициент Пуассона м. Все эти характеристики непрерывно изменяются по мере уплотнения среды. На основании теоретических и экспериментальных исследований установлены технические параметры и эксплуатационные характеристики устройств для статического и вибростатического способов уплотнения (табл. 4.4), которые нашли широкое применение на углепогрузочных предприятиях.

Рассмотрим технологический процесс разравнивания и уплотнения поверхности сыпучего груза, погруженного выше уровня бортов. При размещении установки на выходе груженых вагонов

Та б л и 1ьа 4.4

| Катки-уплотни теля | ||

| Показатель | статического действия | виброратнческого действия |

| Общая длина катка-уплотнителя, мм Длина цилиндрической части, мм Длина конусных концов, мм Угол конусных концов (к образующей цилиндра), град Масса катка-уплотнителя, кг » пригруза, кг Угол наклона плиты предварительного уплотнения, град Частота вынуждающей силы вибрации, Гц Амплитуда вынуждающей силы, кН Мощность электродвигателя, кВт Скорость продвижения вагонов под установкой, м/с Улучшение использования грузоподъемности вагона, ф Сокращение потерь от выдувания, % общих | 2650 1590 530 20—25 2500—4000 0,8 1—4,5 25—30 | / 2650 1590 530 20—25 1500—2000 500—2000 10—40 24—25 34,3 14—16 0,6 5—7 30—35 |

из-под погрузочных бункеров первый загруженный полувагон, находящийся в голове всей партии^ подают с помощью маневровой лебедки под каток-уплотнитель, который опускают на поверхность груза и прокатывают, уплотняя груз до оптимальной высоты. Скорость продвижения полувагонов под установкой регламентируется временем загрузки последующего полувагона.

При подходе катка-уплотнителя к заднему торцовому борту каток приподнимают, после уплотнения груза по всей партии полувагонов каток-уплотнитель возвращают в нерабочее положение. Управление операциями подъема, опускания и регулирования высоты катка-уплотнителя осуществляется оператором с пульта дистанционного управления.

После уплотнения «шапка» груза приобретает обтекаемую форму, ровную по длине и ширине полувагона. Понижение высоты «шапки» при уплотнений катком достигается не только уплотнением груза, но и равномерным его распределением по всей поверхности полувагона — заполнением пустот вдоль бортов и у торцовых дверей.

Опыт эксплуатации установок уплотнения на углепогрузочных пунктах показал высокую .нх технико-экономическую эффективность. Так, при единовременных капитальных затратах на строительство установки 1,5—2 тыс. руб. экономический эффект сокращения потерь угля и улучшения использования грузоподъемности вагонов составляет 50—200 тыс. руб. на 1 млн ф перевезенного угля.

Применение защитных пленок.На основании теоретических и экспериментальных исследований разработан и внедряется принципиально новый способ защиты сыпучих грузов от выдувания при перевозке с повышенными скоростями движения поездов. Способ заключается в равномерном распылении через форсунку жидких вяжущих смесей и образовании на поверхности груза достаточно гфочной защитной пленки толщиной 2—5 мм, способной выдерживать ветровые и динамические нагрузки в процессе движения поезда. Данный способ в сочетание с предварительным разравниванием и уплотнением сыпучего груза, погруженного в вагон, полностью предотвращает потери его от выдувания при существующих и перспективных скоростях движения поездов.

При разработке рецептур и выборе исходных продуктов для получения защитных пленок необходимо, чтобы процесс нанесения пленкообразующих смесей на поверхность груза был максимально механизирован с использованием стандартного оборудования, серийно выпускаемого отечественной промышленностью.

В качестве исходных материалов для получения защитных пленок используют дешевые промышленные отходы и полупродукты химического производства. Наиболее перспективными в экономическом и технологическом отношениях являются отходы целлюлозно-бумажной и нефтеперерабатывающей промышленности, например концентрат барды жидкой (КБЖ), сульфат-лигнит и омыленный талловый пек — остаточные продукты переработки древесины на предприятиях целлюлозно-бумажной промышленности. Потребителям их можно поставлять в железнодорожных цистернах в виде 48—55%-ного водного раствора. Перед применением указанные продукты разбавляют водой до требуемой концентрации и наносят на поверхность погруженного в вагон груза с помощью -распылительных форсунок (рис. 4.4).

Надежность защитного покрытия и время нахождения вагона под обработкой находятся в прямой зависимости от способа механизированного нанесения вязких жидкостей и стабильности процесса нанесения во времени. Наиболее эффективным и экономичным является безвоздушный способ распыления, который обеспечивает уменьшение удельного расхода вяжущих материалов на 15— 30%, образует покрытие высокого качества (равномерное по толщине и пористости), снижает затраты на оборудование распылительных устройств.

Пропускная способность распылителей в зависимости от давления в системе и диаметра выходного отверстия при использовании в качестве связующего раствора КБЖ приведены в табл. 4.5.

Зная пропускную способность распылителей и расход исходного продукта на покрытие груза в одном вагоне, можно установить скорость продвижения вагонов под установкой и ее перерабатывающую способность в вагонах.

Технологическая схема установки для нанесения защитных пленок должна предусматривать;

прием железнодорожных цистерн с исходными продуктами;

подогрев исходных продуктов в железнодорожных цистернах с целью ускорения их слива, особенно в зимний период;

систему слива исходных .продуктов;

наличие емкостей для хранения исходных продуктов, обеспечивающих запас продукта для бесперебойной работы установки;

наличие расходных баков для разбавления продукта до требуемой концентрации перед нанесением на поверхность сыпучего груза;

систему подачи продукта в расходные баки и распылительные форсунки;

продувку трубопроводов от склада до расходного бака и от расходного бака до форсунок острым паром;

систему разогрева исходных продуктов в емкостях для хранения и в расходных баках;

систему контроля расхода раствора при нанесении на поверхность груза и концентрации наносимого раствора;

возможность передвижения вагонов в процессе нанесения раствора на поверхность груза;

параллельность выполнения операций погрузки и нанесения защитных пленок.

Таблица 4,5

| \ | Пропускная способность, кг/мин, при диаметре выходного | ||||

| Давление | отверстия, мм | ||||

| в системе, ^4Па | |||||

| 1,7 | 2,0 | 2,5 | 3,0 | 4,0 | |

| 0,2 \ | 1,9 | 2,3 | 3,0 | 3,5 | 4,8 |

| 0,5 | 3,2 | 3,7 | 4,8 | 5,4 | 7,0 |

| 0,7 | 3,8 | 4,5 | 5,6 | 6,3 | 8,2 |

| 1,0 | 4,6 | 5,4 | 6,6 | 7,3 | 9,3 |

| 1,5 | 5,6 | 6,5 | 7,9 | 8,5 | 10,6 |

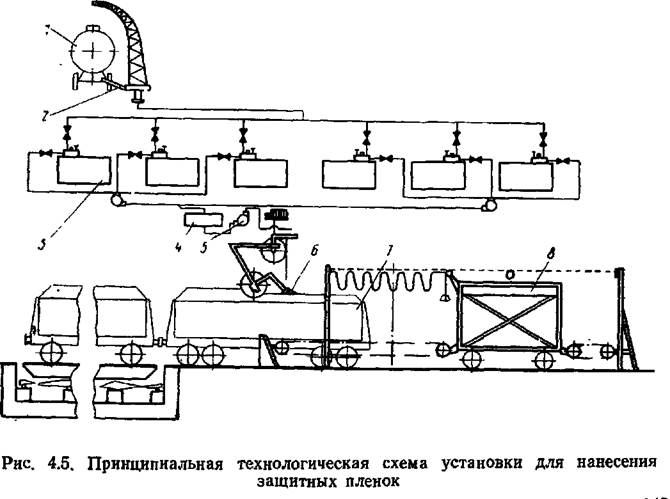

Технология приготовления и нанесения пленкообразующих смесей на поверхность груза, погруженного в полувагон, предусматривает поточность в выполнении работ (рис. 4.5). Исходные продукты, прибывающие с завода-поставщика, из цистерны 1 сливают по лотку 2 и трубопроводу в резервные емкости 3, По мере необходимости вяжущие материалы закачивают в находящийся на портале расходный бак 4, разбавляют водой до требуемой концентрации и насосом 5 под давлением 0,25—0,50 МПа подают к распылительным форсункам 6, расположенным на высоте 400—600 мм над поверхностью груза. При равномерном продвижении вагона 7 маневровым устройством 8 или локомотивом под форсунками пленко-

образующая смесь равномерно распыляется по поверхности груза, образуя защитный слой толщиной 2—3 мм (в зависимости от требуемой прочности), который выдерживает ветровые, динамические нагрузки и обеспечивает предотвращение потерь от выдувания воздушным потоком (рис. 4.6).

Установка предусматривает на протяжении всего технологического цикла систему контрольно-измерительных приборов и автоматики, обеспечивающую полную механизацию производственного процесса и не увеличивающую простоя вагонов под грузовыми операциями.

Предотвращение потерь от течи.Предотвратить потери сыпучего груза от течи в зазоры кузова вагона можно за счет:

применения разового уплотнения зазоров кузова вагона специальными пастами на основе связующих материалов и наполнителей;

модернизации кузова эксплуатируемых вагонов заменой деревянной обшивки на металлическую и заваркой разгрузочных люков;

строительства большегрузных полувагонов со сплошным цельнометаллическим кузовом;

строительства специализированных вагонов типа хоппер;

использования специальных контейнеров для перевозки сыпучей продукции.

Основную массу сыпучих грузов перевозят насыпью в универсальных четырехосных полувагонах, интенсивность использования которых в 3 раза превышает интенсивность использования других типов вагонов, а время оборота в 1,5 раза меньше среднего. В связи с этим значительно быстрее изнашивается кузов вагона и возникают большие потери сыпучих грузов мелких фракций из-за просыпания в щели по периметру разгрузочных люков.

Наиболее целесообразным средством для предотвращения потерь сыпучих грузов от (Просыпания в щели вагона является применение уплотнительных материалов на основе связующих материалов. В качестве продуктов для их получения используют латек-сы, битуминозные материалы, отходы целлюлозно-бумажной промышленности. Для одного и того же района, погрузочного пункта целесообразно использовать одни и те же продукты как для получения защитных пленок, так и для уплотнительных материалов.

С целью снижения расходов по уплотнению кузова вагона и сокращению инородных примесей для .перевозимого груза в качестве наполнителя рекомендуется использовать непосредственно перевозимый груз — руду, концентраты, уголь и т. д. Рецептура состава уплотнителей зависит в основном от рода перевозимого груза (фракционного состава, физико-механических свойств и др.) и вида применяемого способа уплотнения щелей (по периметру люка или по всей площади пола).

Способ уплотнения Зазоров ,по периметру люков полувагона применяют при незначительных объемах погрузки. При этом сокращается расход уплотнительных материалов, но увеличиваются затраты труда и времени -на подготовку вагона.

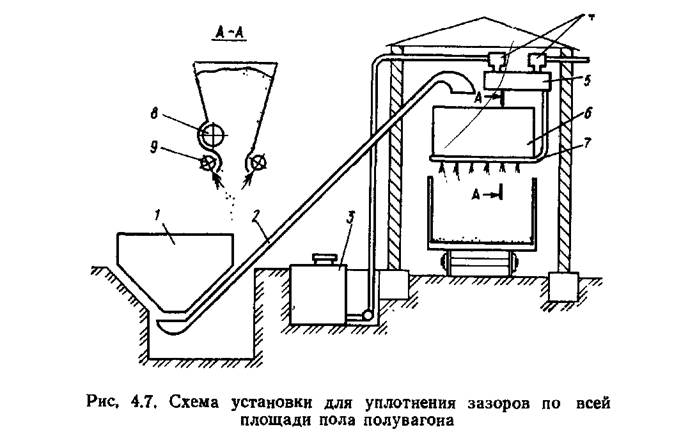

Технологический процесс уплотнения щелей пола полувагона по всей площади поясняет схема |(рис. 4.7), включающая: приемный бункер / для накопления груза, элеватор 2, резервную емкость 3 для связующего материала, насосы 4 для перекачки связующего материала в дозатор 5, бункер-дозатор сыпучего груза 6 и распылитель связующего 7. Порожние вагоны, подлежащие обработке перед погрузкой сыпучего груза, маневровым локомотивом или лебедкой .подаются под бункер-дозатор 6. Сыпучий груз с помощью питателя 8 подается равномерно то всей ширине пола вагона. При выходе из дозатора груз пропитывается связующим материалом, поступающим через форсунки 9. Установка обеспечивает и нанесение защитной пленки на поверхность сыпучего груза после его погрузки.

Для заделки щелей в крытых вагонах можно использовать также шнековые питатели и дозаторы-вибробункеры [22].

В целях предотвращения потерь при перевозке минеральных удобрений насыпью и в таре в крытых вагонах необходимо: специально подбирать <вагоны с зазорами в полу, не превышающими

2—3 мм; на станциях массовой погрузки минеральных удобрений создавать специальные пункты подготовки вагонов под погрузку, обеспечивая их техническими средствами ремонта и необходимым количеством запасных частей; грузоотправителю перед погрузкой уплотнять зазоры кузова связующими материалами на основе отходов химического производства. Повышать сохранность минеральных удобрений, перевозимых в крытом вагоне в затаренном виде, можно за счет пакетирования груза с применением поддонов. При затаривании удобрений необходимо соблюдать установленные температурные и технологические режимы.

Для транспортировки минеральных и других строительных материалов все чаще применяют специальные контейнеры. Это позволяет значительно уменьшить потери груза, улучшить условия труда, комплексно механизировать погрузочно-разгрузочные операции, снизить простои транспортных средств и улучшить их использование по грузоподъемности и вместимости. Одним из .перспективных направлений в контейнеризации перевозок сыпучих грузов является применение мягких контейнеров, имеющих небольшую массу (менее 3% массы транспортируемого материала) и незначительный объем в порожнем состоянии (7—10% объема в заполненном состоянии).

Центральной научно-исследовательской лабораторией химической тары (ЦНИЛХТ) были разработаны с учетом отечественного и зарубежного опыта мягкие (эластичные) контейнеры и рекомендованы в качестве многооборотной тары. Контейнеры предназначены для перевозки всеми видами транспорта и кратковременного хранения сыпучих неслеживающихся химических продуктов, в том

числе минеральных удобрений. Мягкие контейнеры представляют собой закрытые емкости прямоугольного сечения с двумя люками (загрузочным и разгрузочным) и несущими грузовыми проушинами или кольцами. Изготовляют контейнеры из невулканизирован-ных резино-кордных или резинотканевых материалов. Размеры, контейнера выбраны с учетом наибольшего использования грузоподъемности вагона. Вместимость мягких контейнеров 0,1—3,0 мэ, грузоподъемность до 4 т.

Наиболее рациональной является бестарная перевозка сыпучих грузов в специализированном подвижном составе.

В ближайшей перспективе предполагается широкое применение цистерн-цементовозов для перевозки пылевидных удобрений и специализированных вагонов-минераловозов хоппер — для гранулированных, использование таких транспортных средств дает возможность внедрить эффективную схему доставки пылевидных минеральных удобрений и известковых материалов от завода до поля, значительно сокращая потери и транспортные издержки.

Торф является легковесным сыпучим грузом, который в процессе перевозки подвергается интенсивному выдуванию. В основном его перевозят в полувагонах, принадлежащих крупным тепловым электростанциям или предприятиям торфяной промышленности, а также являющихся собственностью МПС. С целью лучшего использования грузоподъемности вагонов и сокращения потерь от выдувания перевозить торф необходимо только в полувагонах с на-рощенными бортами высотой 900—1100 мм. После погрузки поверхность разравнивают и уплотняют. Для уплотнения торфа могут быть использованы катки-вибраторы, катки с регулируемым давлением или накладные плиты-вибраторы конструкции Ленэнерго. На уплотненную поверхность груза наносят глинисто-битумную пасту или защитную пленку на основе отходов химического производства. Тип защитной пленки выбирают в зависимости от близости сырьевых баз исходных продуктов для ее получения. Перед погрузкой торфа зазоры кузова полувагона уплотняют пастами на основе связующих материалов по технологии, разработанной для сохранной перевозки сьшучих грузов. Аналогичные условия должны выполняться при подготовке вагонов под погрузку и перевозку технологической щепы и других легковесных грузов, перевозимых на открытом подвижном составе.

4*6. Обеспечение сохранности наливных грузов

Значительную часть грузов, предъявляемых к перевозке железнодорожным транспортом, составляют наливные грузы. Ежегодный объем перевозок нефти и нефтепродуктов составляет более 430 млн. т, кислот — 30 млн. т, прочей продукции химического производства — более 20 млн. т, газа — 15 млн. т.

Таблица 4.6 Потери наливных грузов при

| Потер | и на од* | ||

| ну цистерну, | |||

| кг | |||

| Операция | S й | ||

| ef. | 5л | ||

| 9} <ы | * к н | ||

| as | « « 3 | ||

| б ч | ЪЪЙ | ||

| Налив | |||

| Перевозка на | рас- | ||

| -стояние 2500 км | |||

| Слив | |||

| Очистка |

перевозке по железной дороге возникают в результате: интенсивного испарения при наливе, сливе и в процессе транспортировки; утечки в неплотности котла цистерны, наливных и сливных устройств; сброса в окружающую среду неутилизирован-ных остатков груза в пунктах очистки недоел итых цистер н. С с ед-ние потери нефти при перевозках составляют более 0,6 ф на вагон (табл. 4.6), что почти в 20 раз больше установленных норм естественной убыли.

Наряду с количественными имеют место и качественные потери. В результате интенсивного вентилирования газовоздушного пространства через неплотности колпака цистерны происходит испарение и вынос в атмосферу легких, наиболее ценных фракций груза. Плотность нефти, определяемая в пунктах выгрузки, зачастую превышает плотность при погрузке на 20—44,8 кг/м3. Аналогичные потери происходят при перевозке других видов наливных грузов. Потери в /пунктах налива связаны с несовершенством наливных устройств и технологии налива. Налив железнодорожных цистерн на пунктах налива осуществляется как с помощью насосов (принудительно), так и самотеком за счет перепадов геодезических отметок резервуаров с нефтепродуктом и наливных эстакад. Налив осуществляется через колпак сверху -или снизу через универсальный сливной прибор цистерны. Для сокращения потерь светлых нефтепродуктов от испарения при наливе сверху наливные патрубки необходимо опускать До дна цистерны.

В начальный момент заполнения цистерн нефтепродукты необходимо подавать со скоростью не более 1 м/с до момента затопления конца загрузочного патрубка. При наливе не допускается бурное перемешивание продукта, разбрызгивание, распыление и образование пены, которые приводят к интенсификации испарения.

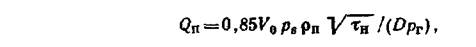

Большие потери происходят на заключительном этапе налива, особенно в случаях использования цистерн, у которых часть цилиндрической поверхности люка заходит в пространство котла. При перекрытии наливаемым продуктам нижней части люка пространство между верхней образующей котла и поверхностью -нефтепродукта превращается в воздушный мешок, в результате чего происходит быстрое заполнение колпака, прорыв воздушных мешков через низ кромки люка и выброс содержимого из цистерны. При наливе светлых нефтепродуктов потери от испарения, кг,

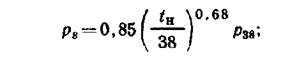

где Vo — объем налитого нефтепродукта при температуре налива, м3; р8 — давление насыщенных паров нефтепродукта, Па:

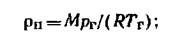

tn — температура налива, °С; рае — паспортное давление насыщенных паров при fH—38°С; рп — плотность паров нефтепродуктов, кг/м3:

М — молекулярная масса нефтепродуктов; R—универсальная газовая постоянная, равная 8314; Тт — абсолютная температура газового пространства, /С; тн — время налива, ч; D —диаметр котла цистерны, м;

рг — давление в газовом пространстве, которое для транспортных емкостей приблизительно равно атмосферному, Па.

Следует иметь в виду, что налив светлых нефтепродуктов и химических грузов открытой струей не допускается.

Сокращение потерь при наливе возможно за счет ускорения операции налива, достигнутого автоматизацией открытия и закрытия крышек колпаков цистерн, подачи и уборки наливных стояков, регулирования и контроля скорости подачи нефтепродукта в цистерну.

Потери наливных грузов в лути следования происходят в основном за счет испарения, выплескивания и течи через неплотности прилегания крышки колпака цистерны. Это обусловлено тем, что у значительного числа цистерн запорные устройства люка колпака не соответствуют техническим условиям, нарушается технология заключительных операций при наливе (закрытие крышек колйака цистерн без установки резиновых прокладок, неполное завинчивание запоров), допускаются случаи налива продукта без учета его* расширения при повышении температуры в пути следование

С целью исключения потерь наливных грузов при перевозке подаваемые под налив цистерны должны быть тщательно осмотрены грузоотправителем в коммерческом отношении, особенно на исправность котла и его арматуры, люков, прокладок и проушин для пломбирования. Цистерны должны соответствовать роду перевозимого груза, иметь исправные уплотнительные кольца, откидные болты колпака со стандартными гайками. Во время налива необходимо следить за исправностью котла цистерны, а при обнаружении течи прекратить налив и перекачать содержимое из неисправной цистерны в емкость. Заполнение цистерн осуществляется согласно нормам загрузки ,й специальным условиям перевозки отдельных грузов. Категорически запрещается заполнение котла выше установленной нормы.

Под погрузку наливных грузов подают цистерны разного типа* значительно отличающиеся по объему котла. Учитывая увеличение

15!

объема содержимого пропорционально кубу линейной величины в результате нагрева при перевозках и разнотипность подаваемых цистерн, степень заполнения их при наливе целесообразно нормировать в процентах от общего объема котла.

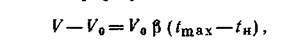

Изменение объема содержимого цистерны вследствие теплового расширения выражается  формулой

формулой

где V — объем продукта при максимально возможной температуре, м3;

в — коэффициент объемного расширения; ^н, ^тах — температура продукта соответственно в момент налива и максимальная в пути следования, °С.

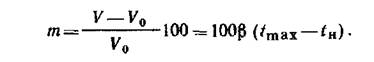

Процентное увеличение т первоначального объема Vo при наг греве на величину imax—tH

При наливе нужно знать процент недолива от общего объема цистерны, а не процент увеличения объема налитого продукта. Степень фактического заполнения цистерны при наливе з, %, от полного объема котла з=100—т-\-т2/Ю0.

С целью исключения перелива груза при транспортировании и максимального использования емкости котла заполнение цистерн наливными грузами должно осуществляться исходя из плотности груза н изменения температуры при транспортировании. Предельно допустимая высота налива вязких и застывающих грузов (в течение всего года):

| Кал иброеокный | Высота | Калибровочный | Высота |

| тип цистерны | налива, см | тип цистерны | налива, см |

| 5,8 | |||

| 6,7 | |||

| 25А | |||

| 11, !2 | 26А | 282,5 | |

| 14,20,21 | 53,53А,62 | ||

| 15, 22 | 302,5 | ||

| 16, 17 | |||

Приэтом следует учитывать, что налив светлых нефтепродуктов и сырой нефти в холодный период года назначением на Среднеазиатскую, Алма-Атинскую, Азербайджанскую и Северо-Кавказскую дороги должен осуществляться до уровней, установленных для теплого периода года.

Высота налива светлых нефтепродуктов и сырой нефти с температурой налива выше 30 °С:

а) в холодный период б) в теплый период

года: года

| Калибровочный | Высота | Калибровочный | Высота |

| Шип цистерны | налива, см | тип цистерны | налива, см |

| 5,8 | 5,8 | 257,5 | |

| 6,7 | 6,12 | ||

| 7,13 | 256,5 | ||

| 10, И | |||

| 254,5 | |||

| 282,5 | 11, 17 | ||

| 14,21,22,26 | 14, 20 · | ||

| 15, 16, 21 | |||

| 275,5 | |||

| 17, 25А | 252,5 | ||

| 18, 19 | 253,5 | ||

| 20, 25 | 25, 26 | ||

| 26А | 276,5 | 25А, 26А | |

| 31,53А,61,62 | 31, 53А | 287,5 | |

| 61, 62 | |||

По окончании налива грузоотправитель обязан закрыть герметично без перекосов крышку люка, протереть наружную поверхность котла цистерны, раму и ходовые части так, чтобы не было следов наливаемого груза.

Слив грузов из железнодорожных цистерн должен осущест* вляться через нижний сливной прибор свободным истечением в промежуточную емкость. При необходимости герметизации должна использоваться установка нижнего слива СПГ-200 или другое устройство, обеспечивающее слив продукта из цистерны без потерь и с максимальной производительностью универсального сливного прибора. Слив грузов из цистерн, не имеющих нижнего сливного прибора, осуществляется через верх. Диаметр откачивающего трубопровода при этом не должен быть менее 200 мм.

Получатели должны иметь на пункте слива достаточно развитые по мощности технические средства, обеспечивающие своевременное и полное удаление груза из цистерны. Нефтепродукты считаются полностью слитыми из цистерны с верхним сливом, если остаток не превышает 1 см (по замеру над колпаком).

Во избежание потерь необходимо усилить контроль за коммерческим состоянием цистерн, подаваемых под погрузку наливных грузов, обеспечить надежность работы наливных и сливных устройств и их правильную эксплуатацию. С целью повышения надежности деталей узла герметизации люка колпака цистерны необходимо:

установить должный контроль за качеством ремонта и состоянием средств герметизации цистерн;

организовать выпуск уплотнительных прокладок кольцевого тигса исходя из габаритов специального паза люка (колпака) цис-

терн всех выпускавшихся ранее типов калибровки и находящихся в эксплуатации;

при ремонте цистерн предусмотреть постановку уплотнительных прокладок в специальный паз на клей, гарантированное напряжение на растяжение которого не менее 0,75 МПа для диапазона эксплуатационных температур от —60 до + 120°С;

увеличить (площадь поперечного сечения шплинтов откидных болтов люка (кол'пака) в 2 раза и заменить метрическую резьбу узла откидной болт—рукоятки на трапецеидальную или упругую.

С целью обеспечения сохранности и предотвращения аварийных ситуаций к цистернам при перевозке опасных грузов должны предъявляться следующие требования:

1. Цистерны, предназначенные для перевозки аммиака, сернистого ангидрида -и хлорида, не должны иметь предохранительных клапанов, либо перед ними должны находиться мембраны, разрушающиеся при пробном давлении. Отверстия для заполнения и опорожнения таких цистерн должны быть снабжены расположенным внутри быстро закрывающимся забирающим устройством, которое должно автоматически закрываться при непроизвольном движении вагона-цистерны или пожаре. Цистерны для перевозки этих грузов не должны иметь отверстий, находящихся ниже уровня жидкости и устройства нижнего слива.

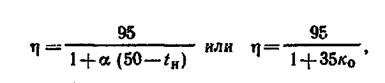

2. Степень наполнения цистерн з, %, предназначенных для перевозки акролеина, гептила, диметилдихлорсилана, метилтрихлор-силана, нитрил акриловой кислоты, сероуглерода должна определяться

где Ко — коэффициент  объемного расширения жидкости в пределах 15—50 *С; ta — средняя температура жидкости при наливе, °С.

объемного расширения жидкости в пределах 15—50 *С; ta — средняя температура жидкости при наливе, °С.

3. В цистернах для перевозки акролеина, гептила, диметилди

хлорсилана, нитрил акриловой кислоты, сероуглерода не должно

быть отверстий, находящихся ниже уровня жидкости. Устройство

нижнего слива запрещено. Цистерны не должны иметь предохрани

тельных клапанов, а если они есть, то перед ними должны нахо

диться мембраны, разрушающиеся при пробном давлении.

Сливно-наливные устройства для таких цистерн должны быть смонтированы на крышке люка и закрываться предохранительным колпаком, "прочность которого должна быть больше прочности цистерны. У предохранительных колпаков должны быть приспособления для навешивания пломб и замков.

4. Цистерны, предназначенные для перевозки альдегида уксусного и эфира этилового, оборудуют теневой защитой на */з поверхности котла.

5. Все нефтебензиновые цистерны общего парка МПС дополнительно к предохранительному клапану необходимо оборудовать

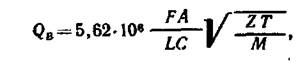

мембраной, разрушающейся при пробном давлении, так как цистерны общего парка МПС с одним предохранительным клапаном в экстремальных условиях (при пожаре) не обеспечивают сохранности котла. Проходное отверстие мембраны рассчитывают исходя из минимально требуемого расхода воздуха QB, м3/ч, при стандартных условиях (15,6°С и 0,1 МПа)

|

где А — полная площадь поверхности котла цистерны, м2; L — скрытая теплота парообразования, кал/г; Ж — коэффициент сжижаемости пара;

Ф — абсолютная температура при условиях сброса давления, К; М — молекулярная масса газа, г;

С — постоянная удельной теплоемкости пара (С—315); F — коэффициент теплоизоляции (^=1 для цистерн без изоляции;

F^8i/(650—0/(93,5-106) —для цистерн с изоляцией); t — температура пара или газа в действующем устройстве, °С; U — теплопроводность изоляции при 311 К, кал/(м2-ч-К).

6. Все особо опасные грузы класса 6 (ядовитые вещества) являются высокотоксичными жидкостям^ поэтому требования к предохранительным устройствам, степени заполнения цистерны и сливно-наливным устройствам такие же, как при перевозке акролеина.

Цистерны, предназначенные для перевозки опасных грузов, должны иметь отличительную окраску котла и отличительные цветные полосы, а также трафареты и знаки опасности согласно требованиям Правил перевозок [28].

Лица, обслуживающие участки слива, кроме отраслевых инструкций, должны знать конструкцию цистерны, оборудование и предназначение отдельных ее элементов, способы и приемы, обеспечивающие технику безопасности и полную сохранность груза при производстве работ по сливу грузов из цистерн. На местах слива должны быть противопожарные средства и оборудование, обеспечивающие охрану окружающей среды, освещение (при необходимости во взрывоопасном исполнении) и-вентиляцию.

г

Дата добавления: 2020-07-18; просмотров: 898;