ТРАНСПОРТНЫЕ ХАРАКТЕРИСТИКИ ГРУЗОВ И ИХ ВЛИЯНИЕ НА ОРГАНИЗАЦИЮ ПЕРЕВОЗОК

Твердое топливо

Общая характеристика твердых видов топлива»Свыше 20% общего объема перевозок грузов железнодорожным транспортом приходится на долю различных видов твердого топлива.

По своему происхождению все виды твердого топлива делятся на две группы. Первую группу составляет твердое топливо, образовавшееся в естественных условиях, — ископаемые угли, горючие сланцы, торф, древесина и отходы сельскохозяйственного производства. Во вторую группу входит твердое топливо, полученное искусственным путем, — кокс, полукокс, древесный уголь, топливные брикеты и пылевидное топливо. Это продукты переработки естественных видов топлива.

Существует два способа переработки естественных видов твердого топлива: физико-механический и физико-химический. К физико-механическим способам относятся сортировка, дробление, обогащение, сушка, брикетирование и пылеприготовление. При такой переработке химический состав топлива практически не изменяется.

Сухая перегонка и термическая обработка относятся к физико-химическим способам переработки. При этом значительно изменяются химический состав и свойства топлива.

Ценность топлива определяется содержанием в нем горючих компонентов — углерода, водорода и серы. Основная часть тепла получается от сгорания углерода, содержание которого в различных видах твердого топлива колеблется от 44 до 95% (табл. 3.1). ■Содержание водорода в твердом топливе колеблется от 2 до 6%,

Таблица 3.1

| Твердое топливо | Углерод | Водород | Кислород и азот |

| Древесина Торф Бурый уголь Каменный уголь Антрацит | 44 59 70 82 95 | 6,0 6,0 5,5 5,0 2,0 | 50,0 35,0 24,5 13,0 3,0 |

а серы — от десятых долей до 7% [2, 34]. Химический состав отдельных видов твердого топлива, %, приведен в табл. 3.1. Помимо незначительного количества тепла, получаемого от сгорания водорода и серы, при сгорании серы образуются ее окислы, оказывающие сильное корродирующее воздействие на металлы.

Твердые виды топлива характеризуются значительным содержанием негорючих составляющих — внешнего и внутреннего балласта. К внутреннему балласту относятся кислород и азот (2—50%). Внешний балласт составляют вода и различные минеральные примеси (50—60%). Внешний балласт не только снижает полезную часть топлива и требует дополнительного расхода тепла на нагревание и парообразование, но и увеличивает объем перевозок.

|

Влага в твердом топливе содержится в виде внешней и внутренней или гигроскопической воды. Внешняя влага находится на поверхности и может быть удалена высушиванием топлива на воздухе при температуре 20—30 °С в течение нескольких дней. Внутреннюю влагу удаляют искусственным высушиванием при температуре 102—105°С. Суммарное ила рабочее содержание влаги в топливе

^w„+*-^-"-\ (з.„

где И^вн, И^л — содержание соответственно внешней и внутренней влаги в топливе, %.

Основная часть (около 90%) минеральных примесей после сжигания твердого топлива остается в виде золы.

Содержание влаги и минеральных примесей может изменяться в значительных пределах в зависимости от способов добычи и переработки, транспортирования, условий хранения и применения твердого топлива.

Ископаемые угли. Разведанные в СССР месторождения ископаемых углей составляют более 50% известных в мире запасов.

Ископаемые угли являются не только одним из важнейших источников энергии в народном хозяйстве, но и ценнейшим сырьем химической промышленности.

В зависимости от степени углефикации — увеличения содержания углерода с одновременным снижением содержания кислорода в промежуточном продукте — ископаемые угли делятся на три группы: бурые, каменные и антрациты.

К бурым относятся ископаемые угли, имеющие высшую удельную теплоту сгорания влажной беззольной массы — менее 23 865 кДж/кг. В состав бурых углей входит значительное количество минеральных примесей, влаги и серы. Содержание влаги в рабочей массе бурых углей для различных месторождений неодинаково и колеблется от 12 до 57,5%. В зависимости от содержания влаги существует три группы бурых углей: группа Б1 —выше 40%

влаги в рабочей массе; группа Б2 — 30—40%; группа БЗ — менее 30%.

Зольность сухой массы топлива для бурых углей различных месторождений составляет 4—45,2%, а содержание серы в сухой массе топлива достигает 0,2—7,8%.

Теплота сгорания, отнесенная на рабочую массу у бурых углей, в сравнении с каменными и антрацитами невелика и составляет 4187—18841 кДж/кг. Бурые угли легко загораются и горят длинным коптящим пламенем.

Объемная масса бурых углей колеблется от 0,65 до 0,85 т/м3. Они имеют небольшую твердость и малую механическую прочность.

Бурые угли находят применение в качестве сырья для химического производства, но наиболее широко используются как энергетическое топливо.

К каменным относятся ископаемые угли с высшей удельной теплотой сгорания влажной беззольной массы 23865 кДж/кг. В зависимости от назначения каменные угли делятся на топочные и газовые. Объемная масса каменных углей различных марок и месторождений неодинакова и составляет 0,68—0,96 т/м3. Эти угли имеют черный цвет.

В зависимости от размеров выхода летучих горючих веществ при нагревании и свойств коксового остатка каменные угли делятся на марки (табл. 3.2) [34].

Основные показатели качества каменных углей — выход летучих веществ, зольность, содержание влаги, серы и т. д. — для различных бассейнов и месторождений неодинаковы.

Антрациты имеют черную окраску часто с сероватым оттенком, отливающую металлическим блеском. Куски антрацита отличаются значительной твердостью и хрупкостью. Объемная масса антрацитов составляет 0,85—1,15 т/м3. Антрациты содержат сравнительно мало летучих веществ, влаги и золы. Содержание серы в каменных углях и антрацитах колеблется в зависимости от их марки и месторождения от 0,2 до 7%. По своим качественным показателям антрациты непригодны для химической переработки и коксования и используются как высококалорийное топливо.

Добыча ископаемых углей производится закрытым (в шахтах) и открытым (в разрезах) способами. Разработка углей в шахтах осуществляется механическими и гидравлическим методами. При использовании последнего происходит обводнение добытого топлива.

Добытые ископаемые угли засорены минеральными примесями— породой. Использование их в таком виде малоэффективно, поэтому после добычи угли обогащают удалением из них минеральных примесей и серы. Для этого используют углемоечные машины, способы флотации, сепарации и др.

Чем крупнее отдельные куски ископаемых углей, тем меньше содержание минеральных примесей и выше качество углей. По этой

Таблица 3.2

| Выход летучих веществ на горючую массу топлива, % | Содержание влаги в рабочей массе топлива. % | Содержание золы в сухой массе топлива, % | Содержание в условной горючей массе топлива* % | |||

| Марка (условное обозначение) | углерода | водорода | азота и кисло' рода | |||

| Длиннопламенный (Д) Газовый (Г) Газовый жирный (ГЖ) Жирный (Ж) Коксовый жирный (КЖ) Коксовый (К) Отощенный спекающийся (ОС) Тощий (Т) Слабоспекающийся (СС) Полуантрацит (ПА) Антрацит (А) | 33—51 33—47 27—37 23—43 22—35 17—33 14—27 8—20 17—37 4,7-10 2,4-9 | 11,5—23 8—16 8—18 7—13 10—18 6—18 6—18 6—15 6—18 9 9-11 | 8—42 4—43 9—30 6,3—46,1 12,6—40,6 9,6—45,5 12,5—39 8—42 6-55 8-31,5 8—31,5 | 71,4—81,8 74-84,7 80,1—86 76,9—88 82,3—88,6 81,5—89,1 87—91,8 76,8—93,5 73,7—90,8 87,9—92,4 90,3—95,7 | 4,7-6,2 5—6,1 5,3—5,6 5-6 5-5,7 4,8—5,4 4,3-4,7 3,3—4,6 3,2—5,5 2,6—3,9 1,2—3 | 11,5-22,5 7,6-20,4 7,8—9,9 5,6-17,6 5,1—11,3 3,6—13v4 3,2-5,4 1,5—19,7 2,7—22,9 1,4-5,4 0,8—6,1 |

причине после добычи производят рассортировку ископаемых углей по размерам отдельных кусков на сорта [34]:

Класс крупности Размеры кусков,

(обозначение) мм

Плитный (П) . . . . 100—200 (300)

Крупный (К) .... 50—100

Орех (О)..................... 25—50

Мелкий (М)................. ............. 13—25

Семечко (С)................. .............. 6—13

Штыб(Ш).................... ................. 0-6

Рядовой (Р) 0—200 (300)

Верхний предел (300 мм) в классах плитный и рядовой распространяется на предприятия с открытым способом добычи ископаемых-углей.

Увеличение в составе топлива содержания мелких фракций ухудшает качество угля, приводит к интенсивному окислению, росту механических потерь при выполнении погрузочно-разгрузоч-ных операций, увеличивает размеры потерь через вытяжное отверстие и колосниковую решетку, а также от выдувания и просыпания через неплотности кузова вагона при перевозке по железным дорогам.

Наибольшие изменения в гранулометрическом составе ископаемых углей происходят в процессе выполнения погрузочно^разгру-зочных операций. Так, при выгрузке угля на эстакадах высотой 3,5 м образуется до 15,5% мелочи, на эстакадах высотой 2,3 м — до 3%. При разовом использовании грейфера образуется до 2,2% угля мелких фракций. Уменьшение числа погрузочно-разгрузочных операций в процессе достацки топлива потребителям позволяет сократить потери от измельчения ископаемых углей.

Перевозка ископаемых углей железнодорожным транспортом осуществляется навалом в полувагонах. Для полного использования грузоподъемности вагонов их загрузку производят выше бортов— с «шапкой». Высота трапецеидальной «шапки» ископаемых углей после уплотнения катками-разравнивателями должна быть 200—300 мм.

Масса ископаемых углей может быть определена взвешиванием на вагонных весах или обмером с помощью маркшейдерских таблиц.

При выдаче ископаемых углей получателям учитываются нормы естественной убыли, которые составляют 0,6% массы топлива при расстоянии перевозки до 750 км; 0,7% — при расстоянии 751— 1500 км; 0,8%—свыше 1500 км. Кроме того, для ископаемых углей установлены дополнительные нормы естественной убыли массы груза на каждую перевалку или перегрузку [27].

В зимний период ископаемые угли подвержены смерзанию. В особенности это относится к углям после гидродобычи и прошедшим мокрое обогащение. Глубина промерзания ископаемых углей

зависит от их влажности, длительности перевозки, температуры наружного воздуха и коэффициента теплопроводности. Установлено, что угли с большей плотностью обладают и большим коэффициентом теплопроводности. Для предотвращения смерзания грузоотправители обязаны снижать влажность углей до безопасных пределов: каменных углей — до 7%, бурых — до 30%. Если это невозможно, грузоотправитель должен применить профилактические мероприятия, направленные на предотвращение или уменьшение степени смерзания.

Сыпучесть ископаемых углей характеризуется углом естественного откоса, равным 40—45°. При расформировании штабелей сильно уплотненных влажных углей угол естественного откоса может достигать 90°, что создает опасность обвалов.

Ископаемые угли обладают способностью поглощать кислород воздуха. Повышенной окислительной способностью характеризуются свежедобытые угли, размельченные при погрузочно-разгрузоч-ных работах, и угли, имеющие более молодой геологический возраст. Способностью поглощать кислород воздуха объясняется склонность ископаемых углей к самонагреванию и самовозгоранию. По мере окисления происходит выделение и накопление тепла. Повышение температуры в штабеле угля ускоряет процесс окисления, т. е. усиливает процесс выделения тепла. В конечном счете может произойти самовозгорание углей. Особенно интенсивно процессы самонагревания и самовозгорания протекают в ископаемых углях со значительным содержанием серного колчедана, металлических и органических (древесные отходы, пакля, тряпье, масла и т. д.) примесей и чрезмерной влажностью.

В зависимости от склонности к самонагреванию и самовозгоранию ископаемые угли делятся на пять групп [3]:

I. Высокой устойчи

вости:

наиболее устойчи

вые ...................... антрациты всех месторождений, кро

ме марки АШ

устойчивые .... антрациты АШ; каменные угли: донецкие и кузнецкие Т; черемховские Д; сучанские Т, Г, Ж

II. Средней устойчи

вости .................... каменные угли: донецкие ГЖ, К,

ОС, Г; кузнецкие ОС, СС, К, ГЖ, КЖ, Ж, Г; карагандинские К, КЖ; печорские Ж, К, Г; кизеловские Ж, Г: хакасский Д; букачачинские и среднеазиатские Г; сахалинские Т, Ж, Д 1П. Неустойчивые . . каменные угли: донецкие, кузнецкие, печорские Д; тквибульские Г; ткварчельские Ж; бурые угли подмосковного, уральских, сибирских и дальневосточных месторождений

IV. Наиболее подвер- украинские бурые угли женные самовозгоранию

V. Подверженные особо сильному са*

мовозгоранию . . среднеазиатские бурые угли

Наиболее устойчивыми к самонагреванию и самовозгоранию являются антрациты, а наиболее неустойчивыми — бурые угли. Еще большей, чем бурые угли, склонностью к самонагреванию и самовозгоранию обладают смеси различных сортов и марок ископаемых углей.

В местах нагрева ископаемых углей интенсифицируется процесс выделения углеводорода, который с воздухом образует смесь, взрывающуюся от огня. Усиление процесса самонагревания происходит под воздействием таких внешних факторов, как солнечная радиация и ветры.

Окислительные процессы и колебания внешних температур воздуха приводят к выветриванию ископаемых углей. При этом крупные куски разрушаются, образуются пылевидные компоненты, возрастает зольность и гигроскопичность, снижается качество топлива, снижается или совсем исчезает способность коксования угля.

Склонность к поглощению кислорода воздуха, выветриванию, пылению и другие особенности определяют предельные сроки и условия хранения ископаемых углей. Для предотвращения самовозгорания ископаемые угли хранят в условиях, исключающих или уменьшающих поверхность соприкосновения с воздухом — в ямах, под водой, в закрытых складах. Однако наибольшее распространение получил открытый способ хранения.

При хранении на открытых площадках с асфальтовым или бетонным покрытием для предотвращения самонагревания и самовозгорания ископаемых углей ограничивают высоту штабелей. Предельные сроки хранения углей на складах грузовых дворов составляют 5 сут. Сроки хранения ископаемых углей на складах отправителей и получателей обычно гораздо больше.

В табл. 3.3 приведены максимально допустимые значения высоты штабелей различных групп ископаемых углей в зависимости от установленных сроков хранения. На складах долгосрочного хранения максимальная высота штабелей и допустимые сроки хранения определяются физико-химическими особенностями хранящихся углей и местными нормативами.

Пожарная безопасность и сохранение качества ископаемых углей при длительном хранении обеспечиваются: правильным размещением и формированием штабелей; послойным уплотнением угля при укладке в штабель; постоянным контролем качества хранимого топлива, температурного режима и внешнего состояния штабелей; своевременным обновлением запаса угля.

Места очагов самонагревания могут быть определены по внешним признакам состояния поверхностей штабелей угля: влажные пятна на поверхности штабеля или быстрое высыхание после дождя отдельных мест с образованием сухих или белых пятен, исчезающих в дневное время или после дождя; появление над штабелем легкого тумана из теплого воздуха в утренние и вечерние часы; наличие невысыхаемых влажных пятен; появление проталин на снежном покрове штабеля; появление запаха углеводорода, сернистых соединений и легкого белого или голубоватого дыма; искрение в ночное время.

Однако контроля состояния штабелей угля только по внешним признакам недостаточно. При хранении ископаемых углей свыше 10 сут необходимо систематически измерять температуру угля внутри штабеля. Для этого применяют ртутные термометры со шкалой до +150°С. Такой термометр заключен в металлическую оправу, а ртутный шарик погружен в машинное масло. Это позволяет в течение некоторого времени сохранить показания термометра после его извлечения из контрольной трубы. Для измерения температуры термометр опускают на шнуре в контрольную трубу на требуемую глубину и выдерживают в течение 30 мин.

Порядок размещения контрольных труб и нормативы для измерения температуры угля в штабелях для четырех групп углей приведены в табл. 3.4.

Если температура угля в штабеле достигла 40 °С, ее измерение производится не реже двух раз в сутки независимо от группы углей. При достижении температуры угля в штабеле 45°С необходимо принять меры к ликвидации очагов самонагревания. Для этого уголь перелопачивается механизированным способом. Обнаружив в штабеле участки с температурой угля 60°С и выше

Таблица 3.3 Таблица 3.4

| к | Высота штабелирования | ||||

| ранет | различных групп углей, м | ||||

| к | |||||

| I | II | III | IV | V | |

| О и | |||||

| До 10 | Не ограничена | 2,5 | |||

| Свы- | То же | 2,5 | |||

| ше 10 |

| Группа углей | Расстояние между контрольными трубами,м | Интервал между измерениями температуры, сут | Глубина измерения от поверхности штабеля, м |

| Высокой устойчивости (I) Средней устойчивости (II) Неустойчивые (III) Наиболее подверженные самовозгоранию (IV) | 20—25 12—15 6—8 4—8 | 10 5 3 1 | 3-4 2,5—3,5 0,5—2,0 0,5—2,0 |

| Таблица 3.5 | ||

| Класс кокса | Размер отдельных кусков, мм | Примерный выход от общей массы % |

| Мелкий Орешек Доменный | 0—10 10—25 >25 | 2-4 2—5 91—96 |

или очагов самовозгорания, их отделяют, размещают на отдельной площадке толщиной не более 0,5 м и перелопачивают до полного охлаждения.

Применение углекислотных

огнетушителей и воды для туше

ния и охлаждения ископаемых

__________________________ углей в штабелях не допускает

ся. Для предотвращения осыпа

ния штабелей и перемешивания углей разных марок их огражда

ют деревянными или бетонными габаритными щитами.

Не допускается хранение ископаемых углей рядом с рудой и химикатами. Даже незначительная примесь в ископаемых углях марганцевой руды приводит к выходу из строя топок котлов. Угольная пыль с серным колчеданом, аммиачной селитрой, бертолетовой солью образует взрывчатые смеси. По этим причинам не допускается загрузка ископаемых углей в вагоны, засоренные остатками других грузов.

Кокс. В коксохимическом производстве ископаемые угли проходят термическую обработку без доступа воздуха — перегонку. На первом этапе перегонки углей происходит выделение газов и омол, которые служат сырьем химической промышленности. Твердый остаток, полученный после выделения из ископаемых углей летучих веществ и смол, называется коксовым остатком. При высокотемпературном (900—1000 °С) разложении ископаемых углей рабочий остаток называется кокс, а при низкотемпературном (до 550 °С) —полукокс. Полукокс используется как высококалорийное бездымное топливо.

Основным же продуктом коксохимического производства является кокс — важнейшее сырье металлургической промышленности. Кокс выходит из печей в виде отдельных пористых и достаточно прочных кусков, устойчивых к истиранию.

Органическая масса кокса содержит до 96—98% углерода, около 1% водорода и 0,5—2,5% серы. Рабочая масса кокса содержит 10—13% минеральных примесей и 3—5% воды. Теплота сгорания горючей маосы металлургического кокса достигает 33 285 кДж/кг. Температура воспламенения кокса 700 °С.

В зависимости от размера кусков кокс сортируется на три класса: мелкий, орешек, доменный (табл. 3.5).

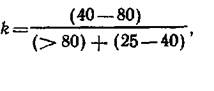

Кокс с размером кусков более 25 мм называют также металлургическим. Качественная характеристика металлургического кокса по размеру кусков определяется коэффициентом:

|

где (40—80) — содержание кокса класса 40—80 мм, %; ( >80) —содержание кокса класса >80 мм, %; (25—40) —содержание кокса класса 25—40 мм, %.

Чем выше коэффициент к, тем равномернее гранулометрический состав и выше качество кокса.

При выполнении погрузочно-разгрузочных работ и в результате динамических нагрузок во время движения происходит дробление и истирание кокса с образованием до 3—4% мелочи на каждую транспортировку, ухудшается качество кокса.

В соответствии с требованиями стандартов влажность металлургического кокса не должна превышать 12%. Ограничений на влажность кокса классов мелкий и орешек стандартами не установлено,, поэтому в зимний период времени эти два класса кокса подвержены смерзанию.

Сыпучесть кокса характеризуется углом естественного откоса, равным 32—38°. Объемная масса кокса зависит от его химического состава и изменяется в пределах 0,35—0,5 т/м3. Для лучшего использования грузоподъемности вагонов погрузка каменноугольного кокса производится с «шапкой» треугольной формы и максимальной высоты 1150 мм. Однако и в этом случае грузоподъемность/ вагонов используется лишь на 50—67%.

Определение массы кокса в вагоне производится взвешиванием на вагонных весах или обмером. Для кокса каменноугольного установлены: норма естественной убыли 0,7% массы груза и дополнительно на каждую перевалку 1%, на каждую перегрузку из вагона в вагон 0,8%. Хранят кокс на открытых площадках.

Горючие сланцы. Горючие сланцы образовались в результате разложения морских микроорганизмов и планктона без доступа воздуха. Таким образом, по своему происхождению и составу они близки к сапропелитовым ископаемым углям.

Органическая масса горючих сланцев содержит 68—74% углерода, 10—11% водорода, до 7% серы и 8—20% кислорода. В рабочей массе сланцев содержится 25—70% минеральных примесей и 12—20% воды. Такое содержание балласта в массе горючих сланцев значительно снижает их ценность.

По внешнему виду горючие сланцы представляют собой зеленовато- или желтовато-серую слоистую твердую горную породу, пропитанную органическими веществами. Добыча горючих сланцев осуществляется как открытым, так и закрытым способом.

Горючая масса сланцев содержит до 90% летучих веществ. Поэтому загораются горючие сланцы легко и горят желтым коптящим пламенем. Теплота сгорания, отнесенная к рабочей массе, состав* ляет 8374—11 723 кДж/кг.

Наличие в массе горючих сланцев до 90% балласта делает их перевозку на большие расстояния нерентабельной. Горючие сланцы Используются как местное топливо для электростанций, промышленных установок и бытовых нужд. Однако основное назначение

сланцев — сырье для химического производства. Горючие сланцы подвергаются перегонке при температуре около 550 °С. При этом получают сланцевую смолу, газы и золу. Из сланцевой смолы производят бензин, дизельное топливо, ихтиол, пек, тиокреолин, кровельный лак, шпалопропиточное масло, асфальт и т. д. Газы используют в качестве топлива, золу — при изготовлении цемента^ строительного кирпича и т. д.

Объемная масса горючих сланцев составляет 1,06—1,2 т/м3. Поэтому грузоподъемность вагонов при их перевозке используется полностью. Сыпучесть сланцев характеризуется углом естественного откоса, равным 40°.

Наличие влаги в массе горючих сланцев приводит к их смерзанию в зимнее время. В связи с этим необходимо проведение профилактических мероприятий против смерзаемости в зимний период [27].

При выдаче горючих сланцев учитывается норма естественной убыли в размере 0,7% массы всего продукта на каждую транспортировку. Хранят горючие сланцы на открытых площадках. В процессе хранения сланцы подвержены самонагреванию и самовозгоранию в результате окислительных процессов, аналогичных процессам в штабелях угля. В качестве профилактических мер против самонагревания и самовозгорания на складах горючих сланцев хорошо зарекомендовали себя послойное уплотнение и укатка боковых откосов штабелей.

Торф.Торф является продуктом разложения растительных остатков осоки, тростника, камыша, мхов под водой, в болотах при недостаточном доступе воздуха.

В свежедобытом торфе содержится 80—95% воды. Такой торф является обратимым коллоидом, т. е. легко теряет воду при высушивании, а при попадании воды поглощает ее вновь. Однако при высушивании торфа до 35—34% влажности он превращается в необратимый коллоид — не поглощает воду, но намокает с поверхности. Поэтому установлена норма внутренней влажности торфа 30—32%. Суммарная или рабочая влажность .торфа определяется по формуле (3.1). Для расчетов между поставщиками и потребителями и учета выполнения плана перевозок масса торфа пересчи-тывается на условную влажность. Установлены следующие значения условной влажности: для кускового торфа — 50%; для фрезерного— 53%; для торфа, отгружаемого в качестве сельскохозяйственного удобрения,— 65%.

В зависимости от вида и способов добычи различают кусковой торф, к которому относятся резной, машинно-формовочный и гидроторф, и фрезерный в виде крошки.

Широко применяется торф в качестве топлива для бытовых й производственно-энергетических нужд и в качестве удобрений для сельского хозяйства.

Горючая масса торфа содержит 54—60% углерода, 32—35% кислорода, 6% водорода, а также немного серы и азота. Кроме воды и горючих веществ, рабочая масса торфа содержит до 15% минеральных примесей. Теплота сгорания на рабочую массу торфа составляет 8374—10 467 кДж/кг.

В зависимости от суммарной влажности торфа его объемная масса колеблется в широких пределах: от 0,2 т/м3 (для воздушно-сухого продукта) до 0,65 т/м3 (для влажного). Поэтому грузоподъемность универсальных железнодорожных вагонов используется не полностью.

Для улучшения использования грузоподъемности вагонов создаются торфяные «вертушки» из полувагонов с бортами, наращенными на 800—900 мм.

Масса торфа на станциях отправления и назначения определяется взвешиванием на вагонных весах или обмером. При выдаче торфа учитывается норма естественной убыли, равная 0,7% массы груза. Сыпучесть торфа характеризуется углом естественного откоса, равным 39—42°.

При длительном хранении торф подвержен самонагреванию и самовозгоранию вследствие XHMH4ecKHXi биохимических и физических процессов, протекающих в массе груза при взаимодействии с кислородом воздуха. Повышение температуры торфа выше 65—70°С сопровождается образованием торфяного полукокса, который под действием кислорода воздуха воспламеняется и приводит к пожару.

Самонагреванию торф подвержен при влажности 20—65%. Интенсивность выделения тепла возрастает с ростом влажности топлива. Кроме того, рост влажности торфа приводит к изменению его теплоемкости, теплопроводности, плотности, ухудшает условия проникновения воздуха внутрь каравана (штабеля) и в конечном счете замедляет процесс самонагревания. Наиболее интенсивное нагревание торфа происходит в верхних соприкасающихся с воздухом слоях караванов.

Длительное хранение торфа на полях добычи осуществляется на открытых площадках в караванах. Максимальные размеры караванов 125X30X7,5 м. Место укладки каравана необходимо тщательно очищать от остатков старого торфа.

Не допускается закладка на хранение торфа с температурой выше 40 °С, с примесью полукокса, а также кускового торфа с содержанием более 10% мелочи и фрезерного с содержанием более 5% примесей (древесины, сухой травы и т. д.).

Температуру торфа измеряют не реже чем через 15 дней на глубине 1—1,5 м от поверхности каравана. При повышении температуры до 50 °С и выше ее измеряют не реже чем через 5 дней. При повышении температуры до 60 °С осуществляют отбор торфа из зоны разогрева с последующей укладкой на это место торфа с влажностью не ниже 65%. В случаях повышения температуры до 65°С

или обнаружения очагов самовозгорания тлеющий торф заливают водой и вывозят для расходования.

По своим физико-химическим свойствам торф относится к легкогорючим грузам. Для предотвращения загорания в пути следования выполняют следующий порядок погрузки: до высоты на 200 мм ниже верхнего уровня бортов укладывают торф с нормальной влажностью, а затем торф с влажностью не ниже 65%. Погрузку производят с «шапкой» треугольного сечения эысотой 200—< .250 мм. При температуре наружного воздуха выше 20 °С дополнительно увлажняют поверхность торфа.

Древесный уголь.При сухой перегонке древесины без доступа воздуха при температуре 500—600 °С происходит разложение органических веществ с выделением газов, скипидара, уксусной кислоты, смолистых веществ, метилового спирта и других химических продуктов. Остаточным продуктом сухой перегонки древесины является древесный уголь.

Древесный уголь — твердое горючее вещество черного цвета. Его объемная масса зависит от типа древесных пород, использованных для перегонки, и составляет 0,13--0,25 т/м3.

Рабочая масса древесного угля содержит около 10% влаги, 2% золы и органические горючие вещества. В состав органической массы входит 85—90% углерода, 2—4% водорода и кислород. Наименьшая теплота сгорания рабочей массы составляет около 27214 кДж/кг. Горение древесного угля происходит без пламени при температуре до 2500 °С.

Широкое применение древесный уголь находит в металлургическом, кузнечно-прессовом и литейном производствах, что объясняется отсутствием в его составе сернистых и летучих соединений.

Древесный уголь относится к гигроскопическим материалам. Он активно поглощает различные газы и пары воды Это свойство используется в различных отраслях промышленности для очистки и обесцвечивания жидкостей, в фильтрах различного назначения и в медицине.

Перевозят древесный уголь в крытом подвижном составе. Дре-зесный уголь—пачкающий груз, после его выгрузки 1вагоны подлежат промывке. Грузоподъемность вагонов при перевозке древесного угля в зависимости от его объемной массы и типа подвижного состава используется на 20—48%. Как легкогорючий груз древесный уголь требует соблюдения условий доставки, установленных Правилами перевозок грузов [28].

Дрова и отходы сельскохозяйственного производства.Поставка дров производится отрезками длиной 1 м. При согласии грузополучателя к перевозке может быть предъявлено дровяное долготье длиной 4—6,5 м.

В зависимости от влажности дровяная древесина подразделяется на три группы: сырая — с влажностью более 35%; полусухая — 25—35%; сухая — менее 25%. Влажность свежесрубленной древе-

сины составляет 50—60%. При естественной сушке дров в течение 1,5—2 лет их влажность может быть снижена до 16—20%.

Наличие в дровах гнили или поражение болезнью, прелью снижает их тепловую ценность. Установлены нормы поражения дров указанными пороками.

В зависимости от твердости пород древесины дрова делят на четыре группы: первая включает дуб, граб, ясень, бук, клен; вторая—березу, лиственницу; третья — кедр, ольху, сосну, пихту; четвертая.— иву, осину, тополь, липу.

Перевозка дров в основном осуществляется в полувагонах, грузоподъемность которых используется на 60—65%.

К отходам сельскохозяйственного производства, которые используются в качестве топлива, относятся солома, костра, лузга подсолнуха, отдубина, рисовая шелуха и т. д. По составу и тепловой ценности эти виды топлива близки к дровам, их обычно используют в качестве бытового топлива.

Транспортировка и сжигание отходов сельскохозяйственного производства вызывают значительные затруднения вследствие их малой объемной массы. Поэтому эти виды топлива обычно брикетируются. Отходы сельскохозяйственного производства относятся к легкогорючим грузам и требуют соблюдения мер предосторожности [28].

Топливные брикеты и пылевидное топливо.Брикеты изготовляют спрессовыванием на специальных прессах мелких, пылевидных или слабоструктурных горючих материалов в куски правильной формы. Использование таких видов топлива без предварительного-брикетирования неэффективно из-за значительных потерь через колосниковую решетку и вытяжные устройства. Топливные брикеты изготовляют из мелких фракций ископаемых углей, фрезерного торфа, опилок, отходов сельскохозяйственного производства и т. д.

При горючем брикетировании связующим материалом является смола, которая выделяется при нагревании топлива без доступа воздуха, при холодном — каменноугольный пек, нефтяной битум, смола, патока и т. д. Для брикетирования используется топливо, имеющее однородную структуру и влажность до 15%.

Топливные брикеты содержат до 10% золы, не гигроскопичны, обладают значительной механической прочностью, устойчивы к изменениям внешней температуры и влажности окружающей среды Объемная масса брикетов зависит от вида топлива и изменяется от 0,6 до 1 т/м3. Калорийность топливных брикетов соответствует калорийности исходного топлива.

Пылевидное топливо получают тщательным размолом каменных углей и торфа до среднего размера отдельных частиц 20—25 мк. Объемная масса пылевидного топлива составляет 0,8—0,9 т/м3.

Пылевидное топливо обладает повышенной склонностью к самонагреванию и самовозгоранию. С воздухом пылевидное топливо

образует смесь, которая взрывается от огня, поэтому помещения и устройства, где может скапливаться пыль, должны хорошо вентилироваться.

3.2. Нефть и нефтепродукты

Общие сведения о товарных нефтепродуктах.Нефть и продукты ее переработки представляют обширную группу грузов, находящихся в различных агрегатных состояниях и имеющих специфические свойства, В соответствии с номенклатурой плана и учета погрузки указанные грузы разделены на три подгруппы: сырая нефть, светлые нефтепродукты и темные нефтепродукты.

Сырая нефтьпредставляет собой горючую маслянистую жидкость, обладающую характерным запахом, цвет которой меняется от светло-желтого до коричневого, почти черного. Физические и химические свойства нефти зависят от ее месторождения и даже горизонта залегания. Нефть — это сложная смесь различных веществ, поэтому для ее характеристики необходимо выяснить химический, групповой и фракционный состав.

Химический состав нефти: углерод 83—87%, водород 11—14%, кислород и азот 0,1—1,5%, сера 0,05—5,0%,

Групповой состав нефти характеризует количественное содержание парафиновых (10—70%), нефтеновых (25—75%), ароматических (5—30%) углеводородов и различных гетероорганических соединений. По групповому составу определяют способы переработки нефти и назначение полученных нефтепродуктов.

Фракционный состав определяет количество продукта в процентах от общего объема, выкипающее в определенных температурных режимах. В нефти различают легкие (светлые) фракции, выкипающие при температуре до 350 °С, и тяжелые (темные) с температурой кипения выше 350 °С. Легкие являются основой для получения светлого топлива (бензин различного назначения, керосин и т. д.), тяжелые — для получения мазута и продуктов его переработки. Содержание легких фракций в общем объеме.нефти составляет не более 30—50%. Фракционный состав существенно влияет на такие свойства нефти и нефтепродуктов, как плотность и испаряемость, которые в свою очередь характеризуют эффективность использования нефтепродуктов и величину возможных потерь от испарения.

Наиболее важной физической характеристикой нефти является еевысокая теплотворная способность, достигающая 46МДж/кг, поэтому в настоящее время нефть перерабатывают в основном для получения различных сортов топлива [34].

Процесс переработки нефти состоит из трех этапов: подготовки к переработке, переработки и очистки полученных нефтепродуктов. В зависимости от состава нефти и необходимости получения продуктов определенного качества различают физич<

Дата добавления: 2020-07-18; просмотров: 1232;