Основные направления улучшения использования транспортной тары и тарных материалов

Структура тарных материалов.В структуре производства и потребления тарных материалов в настоящее время преобладает группа древесины, а внутри указанной группы — малоэффективная дощатая тара, которая используется повторно крайне неудовлетворительно. Около 50% всех расходов на производство транспортной тары в нашей стране приходится на деревянную. Расходы на производство картонной и бумажной тары составляют 35—38%, а металлической — 10%. Для сравнения можно сказать, что аналогичные расходы составляют по деревянной таре в ЧССР 13%, в США — 4%, а в Финляндии — 1,5%. Основное место в структуре потребления тарных материалов в этих странах занимают тарный картон (более 50%) и полимерные материалы (около 25%),

Улучшение структуры производства и потребления тарных материалов в народном хозяйстве, снижение материалоемкости и стоимости транспортной тары могут быть достигнуты за счет:

увеличения объемов бестарных перевозок;

расширения сферы применения многооборотной и возвратной тары;

использования прогрессивных тарных материалов и конструкций;

правильного планирования и нормирования расходов тарных материалов на основе унификации и стандартизации тары.

Наиболее крупным резервом экономии тарных материалов являются бестарные перевозки грузов: в специальном подвижном составе, универсальных и специальных контейнерах, в ящичных поддонах, перевозки пакетами на плоских поддонах с применением полимерных пленок.

Многооборотная транспортная тара и ее эффективность.Применение многооборотной тары позволяет значительно снизить расходы материалов и трудовых ресурсов на подготовку груза к перевозке и хранению. Экономические преимущества многооборотной тары определяются условиями ее эксплуатации и в первую очередь числом оборотов в год. Как показали практика и теоретические исследования, многооборотная тара значительно экономичнее разовой для многих видов продукции при пяти и более оборотах в год.

Сферами рационального применения многооборотной тары являются внутригородские и внутриобластные перевозки продукции массового назначения, а также перевозки в рамках постоянных кооперированных или хозяйственных связей между поставщиками и потребителями продукции. При отсутствии постоянных связей между поставщиками и потребителями многооборотная тара может применяться только при достаточно больших объемах поставок, когда прибывшей с грузом тары в разобранном или сложенном

виде достаточно для комплектования отправки при возврате тары отправителю.

Для изготовления многооборотной тары применяют дерево, металлы, полимеры и др. Наиболее распространенной является деревянная многооборотная тара в виде разборных и складывающихся ящиков и специальных ящичных поддонов. Такая тара удобна в эксплуатации и имеет относительно небольшую собственную массу (12—20% массы груза). В машиностроении обычно используют металлическую многооборотную тару в виде специалы ных и стандартных ящичных и стоечных поддонов, которые успешно применяют для внутризаводских перевозок и многоярусного хранения на складах. Металлическая многооборотная тара используется также для перевозок грузов по кооперированным связям между отдельными предприятиями. Металлическая многооборотная тара отличается повышенной прочностью, надежностью и долговечностью, но имеет большую собственную массу (20—30% массы груза).

Все более широкое применение находит многооборотная жесткая полимерная тара, особенно для перевозки пищевых продуктов. Указанную тару отличают незначительная собственная масса (до 2—3% массы груза), удобство и простота санитарной обработки при повторном использовании.

Целесообразность применения многооборотной тары и рациональные расстояния перевозки грузов в такой таре определяются на основе допустимых транспортных расходов по возврату порожней тары.

|

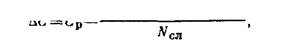

Величина допустимых транспортных расходов АС определяется разностью между стоимостью изготовления единицы новой тары одноразового использования и стоимостью изготовления единицы многооборотной тары, приходящейся на один оборот, с учетом затрат на ремонты:

a s> г> бП<?МЗ (* +#сл ви)

где Ср, Смн — стоимость изготовления соответственно разовой и многооборотной тары, руб.;

αо—поправочный коэффициент, равный отношению объемов разовой

и многооборотной тары;

β0 —коэффициент, учитывающий увеличение расходов на ремонт многооборотной тары за один оборот;

Nсл —срок службы тары, годы.

Таким образом, если ΔС≤О, применение многооборотной тары нецелесообразно. В случае когда ΔС>0, возникает вопрос по определению экономически обоснованного расстояния перевозки грузов в многооборотной таре. Расстояние определяют на основе общих допустимых транспортных расходов на перевозку партии порожней тары ΔСоб и действующих тарифов на соответствующий вид перевозки. При этом общее количество единиц порожней та-

2 Зак. 1782 33

|

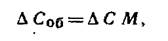

ры в партии (отправке) зависит of вместимости подвижного состава. Общие допустимые, экономически оправданные транспортные расходы на перевозку партии порожней тары

где М — количество единиц порожней тары в отправке.

К возвратной таре относятся многие типы деревянной, фанерной, тонкостенной, картонной транспортной тары. Многие типы деревянной тары могут быть использованы без существенных ремонтов 2—3 раза. Однако часть деревянной тары в процессе перевозки повреждается и для повторного использования ее необходимо отремонтировать или переработать (переделать) на тару с другими параметрами. Например, в системе Госснаба СССР действует большая сеть специальных тароремонтных предприятий, осуществляющих сбор неисправной тары, ее ремонт и переработку, а затем возврат промышленным предприятиям для повторного использования.

Основными условиями эффективного использования многооборотной и возвратной тары являются четкое взаимодействие заинтересованных сторон, строгое выполнение нормативов оборачиваемости тары, хорошо организованный контроль и учет. В перспективе с увеличением объема упаковываемой продукции и улучшением организации возврата порожней тары повторное ее использование возрастет, а функции возвратной и многооборотной тары еще более сблизятся.

Прогрессивные тарные материалы и конструкции тары. Наиболее предпочтительными тарными материалами из группы древесных, с точки зрения экономии материальных ресурсов, являются тонкостенная дощечка, древесноволокнистая плита, картон, полимерные материалы.

Тонкостенная дощечка толщиной 4—5 мм используется для изготовления разовой и возвратной тары неразборной или разборно-складной конструкции. Преимуществами тонкостенной тары* сшитой или армированной проволокой, являются небольшая относительная масса, прочность и устойчивость к повышенной влажности. Сферой ее наиболее эффективного применения являются перевозки плодоовощной продукции на дальние расстояния. Производство такой тары позволяет получать экономию древесины до 40% по сравнению с традиционной дощатой. Улучшаются также объемные показатели тары (например, отношение внутреннего объема тары к внешнему), благодаря чему увеличивается использование вместимости транспортных средств, снижается стоимость тары, а также трудоемкость ее изготовления за счТет механизации процесса сборки. Разборро-складная конструкция тонкостенной тары позволяет использовать ее как возвратную до двухттрех раз.

Древесноволокнистые плиты применяются взамен досок для обшивки боковых и торцовых стенок крупногабаритной тары каркас-

ной и каркасно-щитовой конструкции. Такую тару целесообразно применять для перевозки изделий машиностроения массой до 10 т. При использовании 1 тыс. м2 древесноволокнистой плиты толщиной 3—4 мм достигается экономия примерно 14 м3 пиломатериалов. Еще большая экономия может быть получена при использовании древесноволокнистых плит взамен строганных досок для изготовления крупногабаритной тары в экспортном исполнении, когда к обработке поверхности тары предъявляются повышенные требования.

Тарный картон находит все более широкое применение для упаковывания и транспортирования самых различных грузов. Производство картонной тары отличается высоким уровнем механизации, что позволяет автоматизировать процесс упаковывания грузов. Картонная тара в сравнении с деревянной является более экономичной по таким показателям, как относительная собственная масса, стоимость, полезный объем, материало- и трудоемкость изготовления. К недостаткам тары относятся ее гигроскопичность и недостаточная прочность, ограничивающие сферу применения.

Для изготовления транспортной тары используется плоский и гофрированный картон, причем последний может быть двух-, трех-и пятислойным. Механическая прочность картона зависит от исходного материала, типа и размера гофр, а также от способа их образования (поперек или вдоль полотна бумаги). Способ продольного гофрирования, разработанный Всесоюзным научно-исследовательским и экспериментально-конструкторским институтом по таре и упаковке (ВНИЭКИТУ), позволяет увеличить торцовую жесткость картона с 43 до 54 Н/см, а сопротивление продавливанию — с 1,2 до 1,8 МПа. Кроме того, появилась возможность выпускать пятислойный гофрированный картон с перекрещивающимися направлениями гофр, что значительно увеличивает прочность тары.

Осваивается производство влагопрочного картона, обладающего повышенными физико-механическими свойствамл. Влагопроч-ность достигается пропиткой картона расплавами воска, парафина или склеиванием в особых условиях.

Спрос на картонную тару превышает объем ее производства. Поэтому для более экономичного использования картонной тары ее распределение осуществляется на основе коэффициента заменяемости Азам* который определяется отношением индивидуальной нормы расхода древесины круглого леса Нл, м3, к соответствующей норме расхода картона Нкт, т, или Нкм, м2, на упаковывание 1 т продукции: kзам=Нл/ Нкт; kзам = Нл/ Нкм. В первую очередь картонной тарой обеспечиваются те предприятия, у которых указанный коэффициент выше.

Картон используется для производства специальных картонно-навивных барабанов, заменяющих сухотарные бочки: каждая тысяча единиц такой тары экономит 23 м3 лесоматериалов.

2*

Капрен и резофан являются новыми прогрессивными материалами для изготовления транспортной тары. Капрен представляет собой комбинацию картона, бумаги и вспененных полимеров, придающих картону необходимую жесткость и прочность. Резофан — слоистый материал, состоит из двух слоев низкосортного шпона и запрессованной между ними резиновой прослойки. Прослойка изготовляется из отходов резино-кордового производства. Подбирая ее состав, можно получить нужные свойства как прослойки, так и и резофана в целом. Резофан может использоваться как листовой материал в качестве обшивки тары, из него можно изготовлять многооборотную тару, имеющую большой срок службы. Опытные перевозки грузов в таре из резофана подтвердили целесообразность его применения.

Полимерные материалы — полиэтилен, поливинилхлорид, полистирол, полипропилен и др.— находят все более широкое применение при изготовлении как потребительской, так и транспортной тары. Полимерная тара обладает рядом преимуществ: низкая относительная масса (0,5—2,0% массы груза), высокая прочность, эластичность, герметичность, химическая стойкость, простота утилизации.

Полимерная тара может быть жесткой, полужесткой и мягкой. Жесткую используют в основном как многооборотную. Она обладает высокой прочностью, удобна в эксплуатации, изготовляется самой различной формы. К полужесткой таре относятся различные бутылки, флаконы, баночки, используемые в основном как потребительская тара.

В пищевой и некоторых других отраслях промышленности для изготовления потребительской тары используется полимерная пленка в сочетании с бумагой, фольгой и другими материалами. Это значительно расширяет сферу применения полимерных пленок.

Наибольшее распространение получили мягкая полимерная тара в виде различных чехлов, мешков, пакетов, а также пленки для скрепления транспортных пакетов. Мягкая полимерная тара изготовляется из различных видов полимеров, насчитывающих более 20 наименований.

В общем объеме производства полимерной тары удельный вес пленок составляет 75%. Для скрепления тарно-штучных грузов в транспортном пакете применяют два вида полимерных пленок: термоусадочную и растягивающуюся. Применение термоусадочных пленок основано на их способности сокращаться под действием тепла. Пакет сначала обертывают пленкой, а затем нагревают; пленка натягивается и прочно скрепляет пакет. Перед нанесением на пакет растягивающейся пленки последняя растягивается внешней силой, а затем навивается на пакет. Величина внешней силы должна обеспечивать окончательное удлинение пленки не более чем на 20%; при таком усилии остаточных деформаций в пленке

не наблюдается. После снятия внешней силы пленка сокращается и скрепляет пакет. Полимерные пленки, используемые для скрепления пакетов, должны обладать достаточной прочностью, оптической прозрачностью, а также воспринимать типографскую краску для нанесения маркировки.

Гофропласт (пластмассовый картон) представляет собой профилированный материал из термопластичной массы, состоящей из двух гладких листов с вертикальными перемычками или гофрами между ними. Для изготовления гофропласта используют полиэтилен, полипропилен, полистирол и др. По конструкции гофропласт напоминает трехслойный картон, может применяться для изготовления тары любой формы: лотков, коробок, ящиков, чехлов, а также контейнеров и поддонов разового использования. Свойства гофропласта позволяют упаковывать в тару самую разнообразную продукцию пищевого и технического назначения. Гофропласт обладает высокой прочностью, легкостью, прозрачностью, высокой водо- и паронепроницаемостью, масло- и химстойкостью, кроме того, морозоустойчивостью, устойчивостью к гниению, развитию микрофлоры и т. д. Сдерживающими факторами развития производства тары из гофропласта являются высокая стоимость и дефицит исходного материала.

Стандартизация и унификация транспортной тары.Постоянный рост объема производства, расширение и обновление ассортимента продукции приводят к увеличению типоразмеров транспортной тары, используемой в народном хозяйстве. Увеличению типоразмеров способствует также то обстоятельство, что изготовляют транспортную тару многие отрасли промышленности, руководствуясь при этом как государственными и отраслевыми стандартами, так и техническими условиями отдельных предприятий.

В результате в обращении находится неоправданно большое число типоразмеров транспортной тары, что затрудняет ее взаимозаменяемость при упаковывании однородной продукции, значительно усложняет учет, планирование и распределение по потребителям и приводит к перерасходу материальных ресурсов. Уровень унификации типоразмеров составляет для деревянной тары не более 25%, для картонной — 35—40% ·

Международная стандартизация в рамках СЭВ в области тары и упаковки и внутрисоюзная стандартизация направлены- в первую очередь на унификацию размеров транспортной тары с целью сокращения числа типоразмеров тары, создания условий для ее повторного использования и взаимозаменяемости. При этом появляется возможность изготовлять тару серийно, а ее производство механизировать и автоматизировать.

Унификация размеров тары осуществляется на базе одного модуля. В соответствии с рекомендациями международной организации по вопросам стандартизации ИСО, а также решениями Европейской федерации упаковки, Международного железнодорожного

-союза и других организаций модулем для унификации размеров транспортной тары был принят размер поддона 800X1200 мм. Размеры принятого модуля имеют много общих деталей, что создает удобства для унификации размеров транспортной тары [10].

Ряд предпочтительных внешних размеров транспортной тары получают делением длины и ширины базового модуля на целые числа. Для устранения большого разрыва ближайшими размерами и учитывая потребности народного хозяйства, основной ряд дополнен числами, кратными базовому модулю.

Унифицированный ряд чисел для наружных размеров транспортной тары, мм:

На основании полученных величин строятся сочетания длины и ширины тары прямоугольного сечения, использующие площадь поддона на 100%. Число таких сочетаний 32. Практика показала, что этого недостаточно для удовлетворения всех потребностей народного хозяйства. Поэтому вводятся дополнительные сочетания размеров, использующие площадь поддона не менее чем на 80%. Высота тары также принимается из чисел модульного ряда.

Ряд унифицированных максимальных наружных диаметров транспортной тары круглого сечения получается моделированием их в диагональном и ортогональном порядке на модульном поддоне с учетом максимального использования его площади, но не менее 60%.

Приведем ряд наружных диаметров транспортной тары, мм:

Дата добавления: 2020-07-18; просмотров: 942;