Ультразвуковая обработка

Различают: ультразвуковую размерную обработку; ультразвуковую интенсификацию процессов резания; ультразвуковое упрочнение; ультразвуковую очистку и ультразвуковую обработку свободным абразивом мелких деталей.

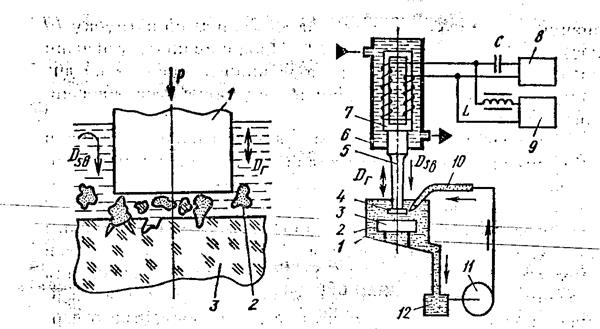

1. Ультразвуковая размерная обработка применяется для формообразования сложных поверхностей в деталях из твердых хрупких материалов (стекла, керамики, полупроводников, алмаза и т.д.), обработка которых другими методами затруднена. Сущность ультразвуковой размерной обработки заключается в направленном разрушении обрабатываемого материала от ударов абразивных зерен, находящихся между поверхностями заготовки и инструмента, колеблющихся с частотой 18-25 кГц. Зерна абразива внедряются в материал заготовки и выкалывают его микрочастицы. Ультразвуковой инструмент прижимается к обрабатываемой поверхности с силой P  =0,5-50 Н. Материал снимается наиболее интенсивно в направлении удара. На рис.3а показана схема прошивания отверстий: инструмент 3 соединен с ультразвуковым преобразователем 1 через концентратор 2. Абразивные зерна 4 заполняют зазор между инструментом, имеющим продольную подачу, и заготовкой 5. Абразив вводится в зону обработки в виде абразивной суспензии, которая способствует также удалению продуктов разрушения материалов. В качестве абразива применяют порошки карбида бора, кремния, алмаза, электрокорунда, в качестве несущей жидкости – воду. Инструменты изготавливают из инструментальных сталей.

=0,5-50 Н. Материал снимается наиболее интенсивно в направлении удара. На рис.3а показана схема прошивания отверстий: инструмент 3 соединен с ультразвуковым преобразователем 1 через концентратор 2. Абразивные зерна 4 заполняют зазор между инструментом, имеющим продольную подачу, и заготовкой 5. Абразив вводится в зону обработки в виде абразивной суспензии, которая способствует также удалению продуктов разрушения материалов. В качестве абразива применяют порошки карбида бора, кремния, алмаза, электрокорунда, в качестве несущей жидкости – воду. Инструменты изготавливают из инструментальных сталей.

Рис.3. Схема разрушения обрабатываемого материала при УЗ-обработке

и основные узлы УЗ-станка

Из ранее названных материалов этим методом изготавливают детали полупроводниковых и оптических приборов, резонаторы, фильтры, изоляторы, излучатели и т.п. Из твердых сплавов получают пресс-формы и штампы, фильеры, волоки, фасонные резцы, режут заготовки, проводят нарезание резьб, фрезерование, гравирование и др.

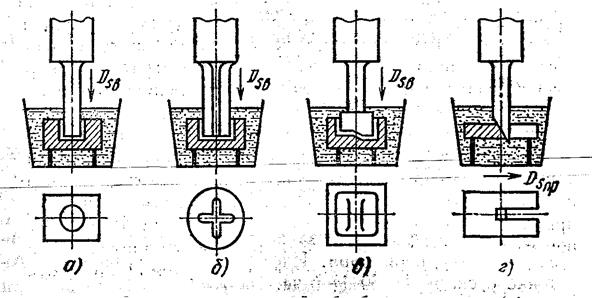

Рис.4. Основные схемы размерной УЗ-обработки: а, б – прошивание

сквозных отверстий с любым поперечным профилем; в – получение

фасонных полостей; г – резка профильным инструментом

Производительность ультразвуковой размерной обработки зависит от свойств заготовки, зернистости и материала абразива, состава суспензии и способа ее подвода в зону обработки, амплитуды и частоты колебаний инструмента, подводимой к нему мощности, площади и глубины обработки и др. Достигаемая точность размеров 0,005 и 0,02 мкм.

Оборудованием ультразвуковой размерной обработки являются: переносные малогабаритные станки малой мощности и стационарные универсальные станки с вертикальным расположением оси акустической головки. Последние получили наибольшее применение. Они состоят (рис.3б) из генератора, акустической головки с ультразвуковым преобразователем, механизмов подачи головки и создания нагрузки инструмента на заготовку, стола для закрепления деталей, системы подвода абразивной суспензии, устройства для измерения глубины обработки.

2. При интенсификации процессов резания на режущий инструмент 2 (см. рис.4в) подаются ультразвуковые колебания от концентратора 3, соединенного с ультразвуковым преобразователем 1. Инструмент имеет подачу, а заготовка 1 - подачу и вращение. Способ используется при обработке резанием, шлифованием, долблением заготовок из вязких и труднообрабатываемых материалов для повышения производительности, качества поверхности и снижения сил резания и крутящего момента.

3. Ультразвуковое упрочнение – это чистовая обработка, при которой (см. рис.4г) ультразвуковой инструмент 2 выполнен в виде шарика, связанного жестко или нежестко с преобразователем 4 через концентратор 3. Шарик прижимается с небольшим усилием к вращающейся заготовке 1. Ультразвуковые колебания значительно снижают сопротивление пластической деформации, то есть улучшают качество поверхностного слоя заготовки.

Лазерная обработка

Основана на применении мощного светового потока, вызывающего нагрев, плавление или испарение обрабатываемого материала. Средняя плотность энергии в поперечном сечении луча до 10  Вт/см

Вт/см  . Для размерной обработки толстых заготовок требуется 10

. Для размерной обработки толстых заготовок требуется 10  -10

-10  Вт/см

Вт/см  , для сварки и резки тонких пленок - менее 10

, для сварки и резки тонких пленок - менее 10  Вт/см

Вт/см  . Для технологических целей применяют твердотельные и газовые лазеры, работающие в импульсном и непрерывном режимах с длиной волны излучения 0,4-10,6 мкм. Средняя мощность импульсного излучения твердотельных лазеров сотни киловатт. Для газовых лазеров в непрерывном режиме - более 6-10 кВт.

. Для технологических целей применяют твердотельные и газовые лазеры, работающие в импульсном и непрерывном режимах с длиной волны излучения 0,4-10,6 мкм. Средняя мощность импульсного излучения твердотельных лазеров сотни киловатт. Для газовых лазеров в непрерывном режиме - более 6-10 кВт.

Лазерный луч применяют для нагрева с целью поверхностной термообработки массивных заготовок, отжига фольги; лазерного скрайбирования хрупких материалов; плавления при локальном переплаве поверхностных слоев, сварке металлов и неметаллов (изготовление ИС, электронно-лучевых приборов, деталей машин, деталей из стекла и керамики), резки и размерной обработки, прошивания отверстий и т.п. Лазерным методом изготавливают отверстия диаметром от 10  до 10 нм, глубиной 15 мм, в труднообрабатываемых металлических сплавах , алмазах, ферритах, керамике, применяемых в волоках, фильерах, форсунках, часовых камнях, магнитных запоминающих устройствах, подложках ИС и т.п.

до 10 нм, глубиной 15 мм, в труднообрабатываемых металлических сплавах , алмазах, ферритах, керамике, применяемых в волоках, фильерах, форсунках, часовых камнях, магнитных запоминающих устройствах, подложках ИС и т.п.

Достижима точность диаметра 9-11 квалитета, продольных размеров - 11-13 квалитета, R  =2,5-0,32 мкм.

=2,5-0,32 мкм.

При резке металлов и неметаллов на CO  и твердотельных лазерах для повышения эффективности процесса применяют наддув в зону резания активного или нейтрального газа. Газолазерная резка позволяет разрезать неметаллические материалы толщиной 20-50 мм, металлы – 13-15 мм при ширине реза 0,1-1 мм. Скорость резки прямо пропорциональна мощности излучения, обратно пропорциональна толщине материала, его теплопроводности и площади фокального пятна. Так, установка «Катунь» с W=800 Вт обеспечивает скорость резания 20 м/мин.

и твердотельных лазерах для повышения эффективности процесса применяют наддув в зону резания активного или нейтрального газа. Газолазерная резка позволяет разрезать неметаллические материалы толщиной 20-50 мм, металлы – 13-15 мм при ширине реза 0,1-1 мм. Скорость резки прямо пропорциональна мощности излучения, обратно пропорциональна толщине материала, его теплопроводности и площади фокального пятна. Так, установка «Катунь» с W=800 Вт обеспечивает скорость резания 20 м/мин.

Лазерную термообработку можно проводить для отдельных зон поверхности, что позволяет избирательно термоупрочнять участки изделия. По сравнению с токами высокой частоты не требуется изготавливать специальный индуктор для каждой детали, увеличивает твердость стали и чугуна в 3-5 раз, что резко увеличивает износостойкость, повышает производительность на 70-90%.

Дата добавления: 2016-07-11; просмотров: 3452;