Древесина как лесоматериал или пиломатериал. Валка леса, формование и классификация бревен 5 глава

Сушка при нормальной температуре: температура воздуха в сушильной камере лежит в интервале от 45 до 90° С. Этот диапазон температур подходит для древесины хвойных пород и для легко сохнущих лиственных пород. Начальная влажность не ограничена. Этим методом древесину можно высушивать до достижения конечного значения влажности.

Высокотемпературная сушка: температура воздуха в сушильной камере лежит в интервале от 100 до 130°С. При такой быстрой и резкой сушке существует опасность возникновения повреждений древесины, например образования т рещин усушки, изменения цвета и т.д. Этот метод применяется для древесины хвойных пород. Многие лиственные породы, например дуб и бук, могут высушиваться при высоких температурах начиная с уровня влажности древесины менее 30%.

При высокотемпературной сушке различают сушку горячим воздухом и горячим паром. При сушке горячим воздухом используют горячий сухой воздух (паровоздушную смесь), сушка является резкой. При сушке горячим паром применяют перегретый водяной нар без примешивания воздуха. Такое высушивание является более мягким.

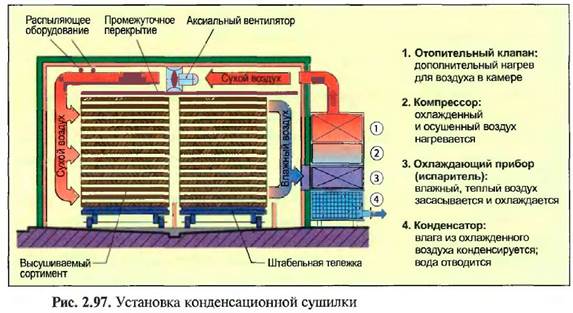

2.10.2.2. Конденсационная сушка

При конденсационной сушке находящийся в камере воздух попеременно нагревают и охлаждают.. Нагрев и охлаждение воздуха производится в приборе для удаления влаги из древесины, называемом конденсационной сушилкой. Этот прибор может находиться внутри или снаружи сушильной камеры (рис. 2.97). Конденсационная сушилка работает как холодильная установка. Воздух камеры, который принял в себя влажность из древесины, подается в конденсационную сушилку и проходит через испаритель. Здесь воздух охлаждается до температуры ниже точки росы (см. п. 14.2.11). Имеющаяся в воздухе влага конденсируется на

испарителе в виде воды и выводится наружу. Воздух, который освобожден от влаги и может снова впитывать влагу" из древесины, с помощью расположенного в камере вентилятора проходит через штабель древесины. Этот процесс продолжается до тех пор, пока влажность высушиваемой древесины не достигнет желаемого значения (макс. 12%).

Конденсационная сушка применяется прежде всего для высушивания чувствительной древесины, то есть той древесины, которая требует особо щадящего высушивания. Так как такое высушивание древесины, как правило, производится при низких температурах (до 4(ГС), опасность трещинообразования и коробления значительно снижена. Кроме этого, уменьшаются дефекты поверхности, изменение окраски и коллапс клеток.

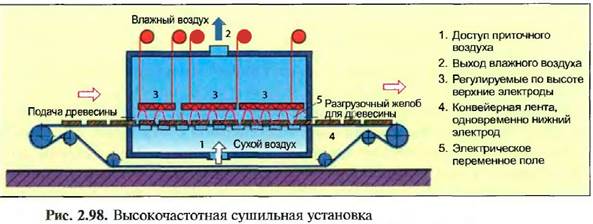

2.10.2.3. Высокочастотная сушка

При высокочастотной сушке древесина подастся на конвейере в область действия высокочастотного электрического переменного поля, мощность которого можно изменять для достижения различных степеней высушивания древесины. Дос-

тоинство такой сушки заключается в том, что древесина достаточно быстро нагревается изнутри. Это способствует высушиванию, таким образом, требуется значительно более короткое время, чем при других методах сушки, даже для большого поперечного сечения. Время сушки лежит в пределах нескольких минут. Древесина типа дуба и бука при высокочастотной сушке имеет тенденцию к изменению окраски (рис. 2.98).

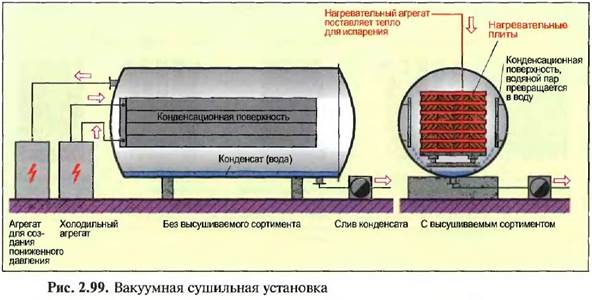

2.10.2.4. Вакуумная сушка

При вакуумной сушке высушиваемая древесина находится в имеющем форму трубы металлическом цилиндре, в котором имеется пониженное давление. Снижение давления воздуха примерно на 200 мбар приводит к тому, что испарение влаги из древесины при температуре сушки 80 СС начинает происходить очень быстро. Вакуумная сушка может использоваться различными способами (рис. 2.99).

В установках с нагревательными плитами между отдельными слоями прокладываются плиты, которые через систему шлангов соединены с системой нагрева. После установки высушиваемого сортимента в сушильную камеру происходит нагрев воздуха, и давление воздуха снижается. Приток тепла происходит постоянно. Испаряющаяся из древесины влага охлаждается на встроенных поверхностях охлаждения, конденсируется и отводится. Незадолго до достижения желаемой конечной влажности нагрев выключают. Затем камера проветривается и открывается.

Для вакуумной сушки без нагревательных пластин между отдельными слоями древесины укладываются штабельные рейки, благодаря этому нагреваемый воздух может окружить древесину со всех сторон. Нагревание воздуха происходит при помощи отопительного клапана. Движение нагретого воздуха обеспечивается при помощи вентилятора. Вакуумная сушка, как правило, применяется тогда, когда требуется быстро и бережно высушить небольшой объем древесины.

2.10.3. Дефекты сутки

При сушке древесины могут возникать различные дефекты. Почти всегда они означают значительное или незначительное снижение качества древесины.

Изменений формы высушиваемого пиломатериала из-за процессов усушки избежать практически нельзя (см. рис. 2.84). Их можно ограничить с помощью осторожной сушки.

Изменения окраски встречаются в основном для лиственных пород. Причиной этого является высокая температура сушки или слишком долг ое разбрызгивание. Древесина бука в основном краснеет, сосна и дуб приобретают коричневатые оттенки. Клен, если он должен сохранить свой белый оттенок, можно спрыскивать при сушке лишь незначительно.

Смолотечение встречается у засмоленной древесины тогда, когда сушка производится при температуре от 60°С и выше. Смолотечение не снижает технические свойства древесины, но мешает обработке на станках, склеиванию и обработке поверхности.

Образование трещин: наряду с поверхностными и внутренними трещинами, которые возникают вследствие коробления, появляются волосные и торцовые трещины (рис. 2.100). Волосные трещины возникают, если находящаяся в сушильной камере древесина во время фазы прогрева нагревается слишком быс тро, торцовые трещины — при слишком быстрой сушке.

Торцовые трещины возникают в основном в том случае, если незащищенная древесина высушивается слишком быстро.

Коллапс клеток, также называемый усушкой клеток, возникает, если древесина лиственных пород большой плотности, например дуба и бука, быстро высушивается при температурах выше 60ЦC до значения влажности древесины ниже предела насыщения волокон. При таком климате в сушильной камере вода испаряется слишком быстро и улетучивается из древесины. При этом возникает слишком сильное разряжение, вызывающее падение давления в клетках. Клетки очень

сильно деформируются и складываются, спадают. На поверхности древесины в таком случае можно наблюдать очень сильные нерегулярные искривления, в древесине — множество внутренних трещин. Изменения формы во время процесса высушивания можно исправить обратно с помощью пара, оборудования для разбрызгивания влаги. Процесс образования трещин является необратимым.

Под растрескиванием понимают нерегулярное высыхание древесины и возникающее при этом образование трещин. Причиной этого является слишком быстрая сушка, когда наружные слои слишком быстро отдают влагу. Из-за усушки наружных слоев течение влаги изнутри наружу прерывается. Так как объем влажных внутренних частей древесины остается постоянным, то в наружных слоях возникают напряжения, которые ведут к образованию поверхностных трещин. Этот можно избежать использованием орошения.

Особенно влажная и толстая, но прежде всего влажная или тяжелая, древесина при неправильной сушке растрескивается очень легко.

2.1 1. Искусственные материалы и переработка искусственных материалов

В деревообрабатывающей промышленности используются многие производственные материалы, которые либо целиком состоят из искусственных материалов, например лаки и клеи, либо искусственные материалы являются их важными компонентами, как, например, пластины ламината или древесностружечные плиты. Также готовые детали типа нажимной дверной ручки часто изготавливаются из искусственных материалов (рис. 2.101).

2.11.1. Структура, обозначения, свойства искусственных материалов

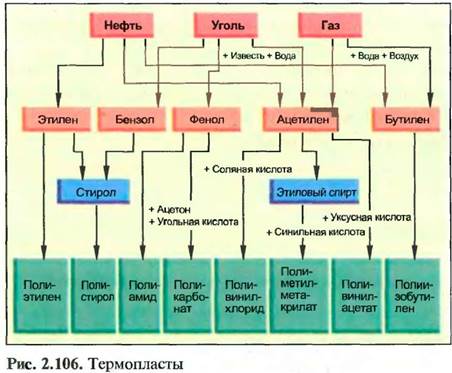

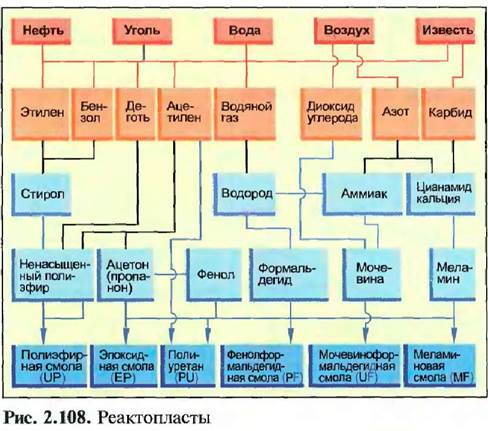

Основными сырьевыми веществами для производства искусственных материалов являются нефть, газ, уголь, вода и воздух. Из них прежде всего производятся химическим путем предварительные продукты, молекулы которых состоят из малого количества атомов, например, этилен (С2Н2) и формальдегид (СН20). Эти небольшие молекулы называют мономерами.

Благодаря химическому соединению тысяч мономеров (моно, от греч. — один) образуются большие молекулы, макромолекулы (макро, от греч. — большой). Макромолекулы могут иметь нитевидную структуру или объединяться в пространственные структуры, что для дальнейших свойств искусственных материалов имеет большое значение. Вещества, состоящие из макромолекул, называют полимерами (поли, от греч. - много).

Бее искусственные материалы являются полимерами. Искусственные материалы состоят, как и натуральные органические вещества, например хлопок, рог и целлюлоза древесины, в основном из элементов углерода (С), водорода (Н) и кислорода (О). Поэтому они также относятся к органическим веществам. Однако некоторые искусственные вещества содержат в качестве важного элемента кремний. Такие вещества называются силиконами.

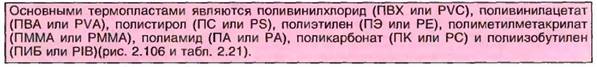

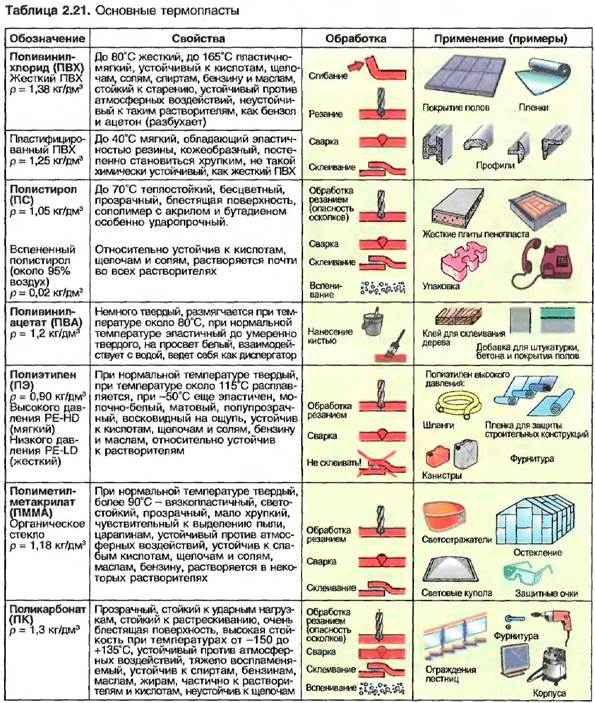

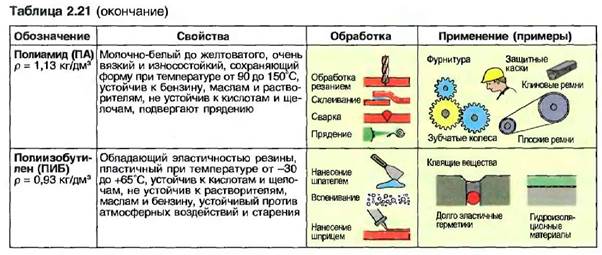

В соответствии cDINENISO 1043 и DIN ISO 1629 искусственные материалы имеют условные обозначения, которые ведут свое начало от их химических названий. Например, поливини л хлорид обозначают как ПВХ (PVC), полиэтилен как ПЭ (РЕ) и фенол формальдегидная смола как ПФ (PF) (табл. 2.21, 2.22 и 2.23).

Так как искусственные материалы на некоторых стадиях обработки могут деформироваться пластично, то их также можно назвать пластмассами.

Искусственные материалы производят в промышленных масштабах тремя способами: полимеризацией, поликонденсацией и ступенчатой полимеризацией.

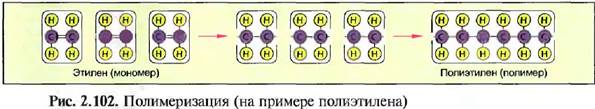

При полимеризации чаще всего одинаковые мономеры преобразуются в макромолекулы с нитевидной или линейной структурой. Мономеры — это ненасыщенные углеводородные соединения, например этилен (С2Н2). После разделения двойной связи они могут полимезироваться в длинные молекулярные нити. Из этилена получают полиэтилен (ПЭ) (рис. 2.102).

Основными полимерами наряду с полиэтиленом (защитная i шенка строительных конструкций от коррозии, трубы) являются поливинил хлорид (кантовый профиль, покрытие полов, окопные переплеты) и поливинилацетат (клей ПВА).

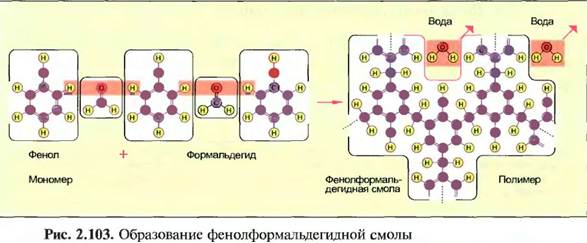

Поликонденсацией называется химический процесс получения высокомолекулярных соединений из низкомолекулярных исходных веществ, например при реакции фенола (С6Н5ОН) с формальдегидом (СН20), при одновременном выделении побочных продуктов (веществ), например воды (Н20) (рис, 2.103).

Основными полимерами, полученными поликовденсацией, являются фенол- формальдегидная смола, резорцин о-альдегидный полимер, мочевиноформ альдегидная смола и полиамиды.

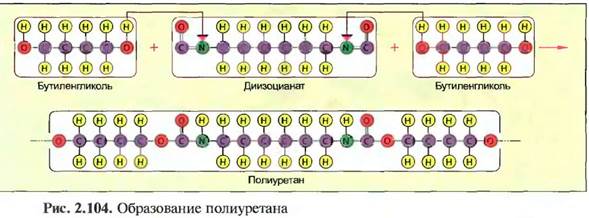

При ступенчатой полимеризации высокомолекулярные соединения, структура которых нитевидная или пространственная, образуются благодаря соединению различных молекул исходных веществ без выделения побочных продуктов, например при реакции диэтилового спирта (C4Hg(0H)2) с лиизоцианатом (C6H]2(CN0)2).

Основными продуктами ступенчатой полимеризации являются полиуретано- вая смола — клеящее вещество и полиуретановая пена (рис. 2.104).

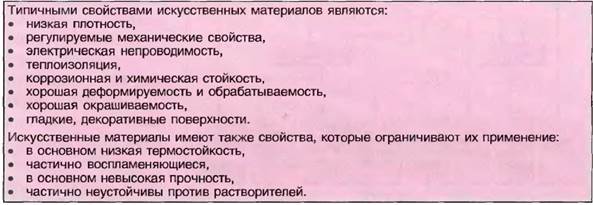

Благодаря соответствующему химическому составу и способу изготовления искусственных материалов, а также смешиванию различных искусственных веществ можно достичь почти любых свойств материалов.

Высокая сопротивляемость искусственных материалов хоть и является преимуществом в случае их применения, но служит недостатком при их утилизации. Из-за возрастания количества применяемых продуктов из искусственных материалов их утилизация стала проблемой для охраны окружающей среды.

2.11.2. Виды искусственных материалов

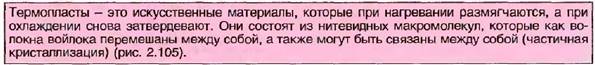

Искусственные материалы подразделяются, как правило, по своим механическим свойствам и по поведению при нагревании на термопласты, реактопласты и эластомеры.

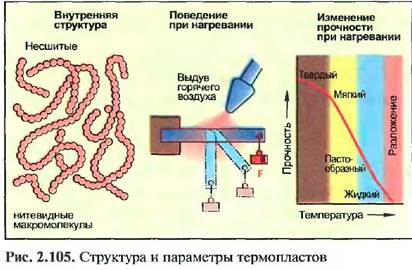

2.11.2.1. Термопласты

При низких температурах нитеобразные молекулы плотно расположены между собой и почти неподвижны. Искусственные материалы твердые и хрупкие. С уве личением температуры молекулы двигаются все больше, силы притяжения между ними становятся все меньше. Искусственные материалы становятся эластичными. При дальнейшем нагревании силы притяжения уменьшаются настолько, что отдельные волокна молекул проскальзывают между собой, искусственные материалы становятся пластичными. Так как при дальнейшем повышении температуры волокна молекул ограничены в свободе перемещения, то искусственные материалы становятся вязкими, однако не газообразными. При охлаждении изменения состояния протекают в обратном порядке. Они могут повторяться сколько угодно раз, до тех пор, пока из-за перегрева молекулярныенити не распадутся, и не произойдет химическое разложение искусственных материалов.

Термопласты могут обрабатываться в твердом состоянии резанием. В пластическом состоянии они могут деформироваться посредством гнутья, растягивания и выдувания. Если искусственные материалы мягкие, то они обрабатываются посредством распыления, прессования, вальцевания и вспенивания.

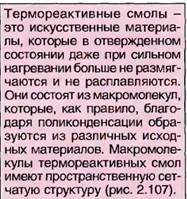

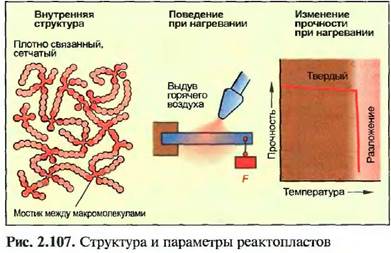

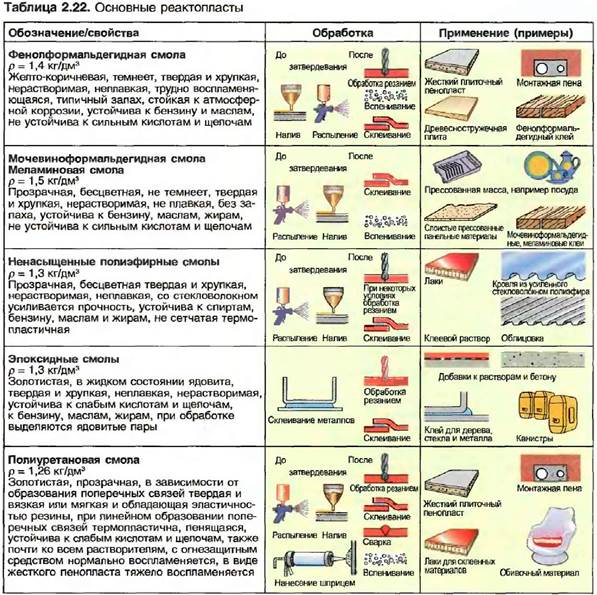

Реактопласты, как правило, для конечной обработки поставляются в виде двух компонентов.

Жидкие исходные продукты, например фенол и формальдегид, от- верждаются под воздействием тепла, давления или химическим способом, их называют отверделелями для реактопластов. Этот процесс отверждения можно прервать, но его невозможно обратить. Не полностью от- вержденные реактопласты в большинстве случаев можно еще растворить или расплавить. Процессотверждения можно запустить снова и продолжать до полного отверждения. Это свойство используют для получения синтетических клеев и лаков.

Дальше к исходным веществам могут быть добавлены наполнители, например каменная пыль, древесные опилки или текстильные волокна. Из этой смеси с помощью компрессионного прессования производят предметы произвольной формы с различными свойствами. Так, фанеру и текстильные полотна можно пропитать смолой и спрессовать в пластины или фасонные детали. ГГри этом они окончательно затвердевают.

Полностью отвержденные реактопласгы уже нельзя обрабатывать термопластичным деформированием, поэтому формообразование должно производиться до и во время окончательного затвердевания.

Отвержденные реактопласгы больше нельзя растворить или расплавить, они остаются твердыми или пластичными, разлагаются i ]ри увеличении температуры и обугливаются. Их нельзя ни сваривать, ни склеивать. Однако склеивание возможно при хорошей адгезии. Особое значение имеют реакгопласты в качестве пенопластов.

Реактопластичные производственные материалы могут обрабатываться резанием посредством сверления, фрезерования, распиливания и обработкой напильником. Основными реактопластами являются фенолформальдсгидная смола, мо- чевиноформалвдегидная смола, меламиновая смола и эпоксидные смолы, ненасыщенная полиэфирная смола и полиуретаны (рис. 2.108 и табл. 2.22).

2.11.2,3. Эластомеры

Эластомеры состоят, как и реактопласты, из пространственных сетчатых макромолекул. Однако их молекулярные сетки крупноячеистые и более свободные, чем у реак- гопластов.

Эластомеры не термопластичны и поэтому не деформируются при продолжительном нагревании, а также не поддаются сварке.

При механической деформации ячейки растягиваются далеко друг от друга, но при этом мостик между макромолекулами не разрушается.

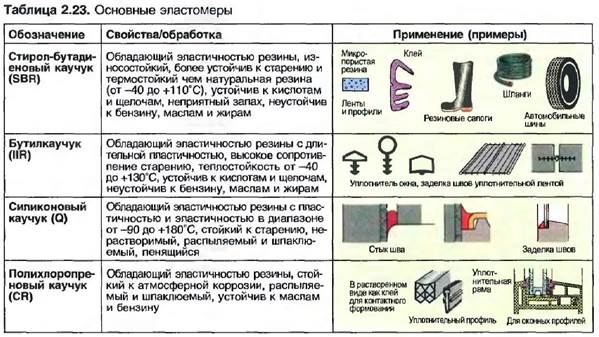

Основными эластомерами являются стирол-бутадиеновый каучук, бутил каучук и силиконовый каучук (табл. 2.23).

Основными эластомерами являются стирол-бутадиеновый каучук, бутил каучук и силиконовый каучук (табл. 2.23).

|

После деформации ячейки, похожие на резину, возвращаются в свое первоначальное положение, искусственные материалы снова принимают свои прежние формы (рис. 2.109).

2,11,2.4. Силиконы (кремнийорганинеский полимер)

Силиконы принадлежат к группе искусственных материалов, которые отличаются по составу от остальных и в которых атомы углерода замещены атомами кремния.

Свойства силиконов зависят от длины макромолекул и степени образования их поперечных связей. Силиконы с нитевидными молекулами являются силиконовыми маслами. Слабое образование поперечных связей в макромолекулах ведет к образованию эластичных, как резина, силиконовых каучуков (табл. 2.23). Особые свойства силиконов — это их способность отталкивать воду и длительная теплостойкость.

Силиконы используют для пропитывания кирпичной кладки и водоотталкивающих тканей. Герметики, которые применяются, например, для вставки оконных ст екол и заполнения подвижных стыков, являются обычными силиконовыми каучуками (рис. 2.110).

Из силиконовых каучуков также можно производить пепоматериалы. Силиконовые пены в основном применяются для высококачественных набивочных работ.

2.11.3. Обработка искусственных материалов

При обработке искусственных материалов, как правило, следуе т различать, во- первых, промышленное производство полуфабрикатов в больших объемах или готовых конструкций, например панелей, труб и баков, и, во-вторых, обработку полуфабрикатов в промышленных и ремесленных масштабах, например сварка ПВХ-труб.

В то время как формование происходит в основном обработкой без снятия стружки, например литье под давлением и экструзионное прессование, на ремесленных предприятиях полуфабрикаты из искусственных материалов обрабатывают склеиванием и сваркой, а также методами со снятием стружки, то есть резанием, пилением и сверлением.

2.113.1. Формование

Фасонные детали из термопластичных искусственных материалов, например ведра, защитные шлемы и пластиковые бутылки, производят литьем под давлением, формованием на вытяжном штампе и раздувом или выдувом. Полуфабрикаты, например плиты, пленки, профили и трубы, изготавливают каландрированием и экструзионным прессованием. Фасонные детали из реактоплас- тичных искусственных материалов,, типа электрических розеток или частей корпусов, изготавливаются компрессионным прессованием (в горячих пресс-формах), полуфабрикаты типа плит из слоистых пластиков, в многоэтажных прессах. Многие искусственные материалы можно также обрабатывать вспениванием.

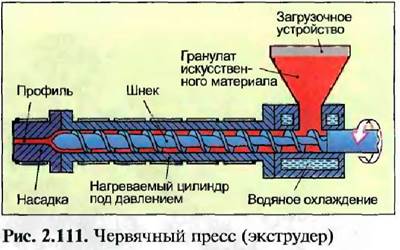

ЭКСТРУЗИЯ

Профили, стержни, трубы, а также плиты и пленки производятся в червячных прессах, также называемых экструдерах (рис. 2.111). Вращающийся в нагретом цилиндре шнек транспортирует массу искусственного материала от загрузочного устройства до выпускного отверстия и выдавливает размягченную пластическую массу через насадку. В зависимости от формы насадки после охлаждения образуются бесконечные канто- выс профили, оконные профили, плинтуса и трубы, а также пленки и плиты,

ЛИТЬЕ ПОД ДАВЛЕНИЕМ При литье под давлением размягченная масса искусственного материала посредством симметричного ударного вращательного движения шнека в коллекторе подастся в прилегающий формовочный инструмент (рис. 2.112). В закрытом со всех сторон формовочном инструменте пластмасса охлаждается и затвердевает. После этого форму открывают и вынимают отливку. Методом литья пол давлением можно производить, например, фурнитуру для мебели и строительных конструкций.

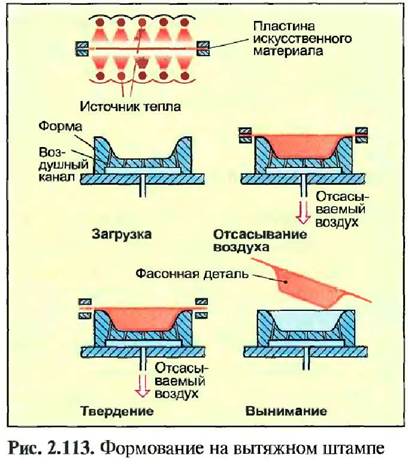

ФОРМОВАНИЕ НА ВЫТЯЖНОМ ШТАМПЕ При формовании на вытяжном штампе термопластичный пластик должен быть предварительно сформован в виде пластины и разрезан па соответствующие размеру готового изделия куски (рис. 2,113). Заготовка закрепляется на форме для глубокой вытяжки и нагревается до т ех пор, пока она не станет эластичной, как резина. В заключение через тонкий воздушный канал в форме отсасывается воздух, который находится между пластиком и формой. При этом эластично-мягкая пластина принимает очертания внутренней поверхности вытяжной формы.

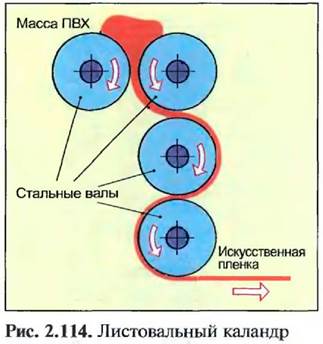

КАЛАНДРИРОВАНИЕ

Пленки для покрытия древесных материалов в основном производятся на каландрах (рис. 2.114). Каландр — это прокатный стан, с тремя или четырьмя вращающимися в противоположном направлении нагреваемыми тяжелыми стальными валами, которые развальцовывают предварительно размягченную пластическую массу в бесконечную пленку желаемой толщины. Посредством установки вала для тиснения можно получать i ьтенки со структурированной поверхностью. На каландрах также полотна ткани можно покрывать слоем искусственного материала, например для производства напольных покрытий и рулонных гидроизоляционных материалов. Благодаря применению горячего пресса можно производить плиты большой толщины.

КОМПРЕССИОННОЕ ПРЕССОВАНИЕ Фасонные детали из реактопластичных материалов, например детали фурнитуры и корпусов электрических приборов, производят в компрессионном прессе. Точно отмеренное количество смешанного с отвердителем и наполнителем искусственного материала, часто предварительно спрессованное в так называемую таблетку, подается в состоящую из двух частей пресс-форму. При закрывании формы реактопласт становится пластичным и полностью заполняет полость. Одновременно фасонная деталь отверждается и может быть вынута из пресс-формы в еще горячем состоянии (рис. 2.115).

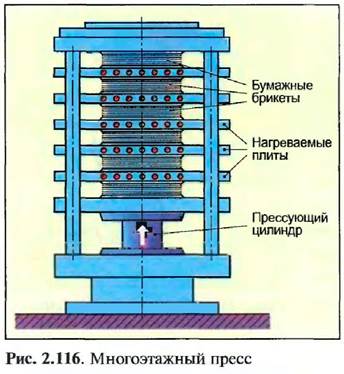

Для производства плит из слоистых пластиков бумажные ленты пропитывают термореактивными искусственными смолами, например фенол форм альдегидной или мочевиноформальдегидной смолой. Несколько пропитанных бумажных лент накладываются друг на друга и прессуются в многоэтажном прессе (рис. 2.1 16). Бумажный брикет отвердевает при этом в монолитную (гомогенную) плиту.

ВСПЕНИВАНИЕ

Благодаря вспен и ванию синтетические материалы получают ячеистую структуру, в которой маленькие шарообразные полости, наполненные воздухом или другим газом, тесно прилегают или частично переходят друг в друга.

Почти все искусственные материалы можно вспенивать. Пенопласты имеют значительную устойчивость к воде, коррозии, растительным и животным вредителям. Пенопласты имеют низкую плотность и превосходные теплоизоля]щонные качества.

Пенопласты различают по их структуре и строению, механическим свойствам, способу производства и виду искусственного материала.

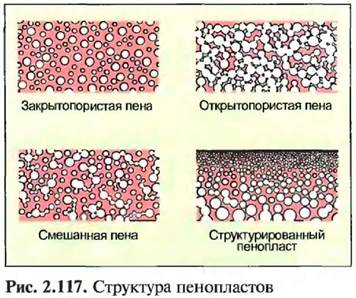

Структура пенопласта может быть открытопористая, закрытопористая и смешанная (рис. 2.117).

В закрыто пористых пенопластах ячейки отделены друг от друга. Закрытые ячейки предотвращают воздухообмен и не допускают капиллярного распространения жидкости. Эти пенопласты особенно хорошо подходят для теплоизоляции и благодаря своей водонепроницаемости для парового заграждения. Как правило, закрытопористые пенопласты имеют большую прочность, чем открытопорисгые.

В открытопористых пенопластах ячейки соединены друг с другом. Благодаря капиллярному действию они могут засасывать воду. Поэтому их применяют преимущественно в качестве звукоизоляции и обивочного материала.

Пенопласты со смешанной структурой имеют как открытые, так и закрытые поры, например один из видов пенопласта на основе мочевинной смолы имеет 80% открытых ячеек.

Особую структуру имеет изготовленный из полиуретана структурированный пенопласт (рис. 2.117). Детали этой пены имеют плотную, густую, почти без пор наружную зону, которая глубже переходит в структуру с увеличивающимися ячейками и уменьшающейся плотностью. Структурированный пенопласт, структураи плотность слоев которого изменяются нужным образом в зависимости от глубины расположения слоя, особенно хорошо подходит для самонесущих строительных конструкций и предметов, например мебельных дверей, стульев и столов, а в последнее время приобретает все возрастающее значение.

В зависимости от механических свойств различают твердые, полутвердые и мягкие пенопласты. Эти свойства определяют величину ячейки, распределение ячеек, вид искусственного материала и долю пластификатора.

Для изготовления пенопластов, как правило, требуется газообразующее вещество. К искусственному материалу его примешивают в виде порошка или жидкости. Благодаря превращению газообразующего средства в газ из жидкого или пластично-мягкою искусственного материала образуется пена.

Газообразующее средство может быть превращено в пар физическим способом или путем химической реакции.

В качестве газообразующего средства, действующего па основе физических процессов, в основном применяют низкокипящие жидкости. При нагревании смеси газообразователя и искусственного материала газообр азователь испаряется и вспенивает искусственный материал.

При изготовлении миноры — пенопласта из мочевиноформальдегидной смолы особый пенообразователь вспенивается воздухом и смешивается с жидкой смолой. Подмешивание отвердителя вызывает быстрое отверждение пенопласта.

Кроме этого, существуют такие газообразователи, которые при нагревании химически разлагаются с выделением газа. В процессе изготовления полиуретановой пены благодаря химической реакции воды со смолой образуется газ — диоксид углерода, который оказывает пенообразуюшее действие.

Как правило, пенопласты из искусственных материалов производятся фабричным способом на больших литьевых или распылительных установках и поставляются в ФИДЕ фасонных деталей или плит различи ы х раз меров. Если искусственные пеноматериалы, например полиуретановую пену, вспенивают непосредственно на месте строительства, то говорят о монтажной пене или пенистом герметике. Таким ei [особом можно задел ы вать пеной ст ыки между окон - ной рамой и кирпичной кладкой, пазы в кладке стены и другие труд-нодосгупные полости непосредственно на месте. Также эти пены можно применять для монтажа и склеивания. Особенно простым и экономичным является нанесение пены из одноразовых банок или переносных бутылок (рис. 2.118). Пены, которые в качестве газообразователя содержат фтористые углеводороды (FCKW), по экологическим соображениям применяться не должны (см. 14.1.12).

2.11.3.2 Соединение стыков

Искусственные материалы можно соединять между собой сваркой и склеиванием. Их также можно склеивать с другими материалами, например древесиной, металлом и бетоном. Примерами для этого служат покрытия древесных материалов пленкой из искусственных материалов и наклеивание кафельных плит и напольных покрытий.

СВАРКА

11од свариванием искусственных материалов понимают соединение термопластичных пластмасс посредством тепла и давления с применением ил и без применения

допол н ител ы ты х м атери ало в (свароч - ных шпуров, сварочных прутков).

При сваривании одновременно обе детали из искусственных материалов в месте соединения переводятся с помощью нагревания в пластичное состояние и при легком давлении соединяются, При этом свободно двигающиеся молекулярные нити спутываются и соединяются друг с другом в волокнистую структуру, которая упрочняется после охлаждения.

Сваривать можно только термопластичные материалы. Так как различные виды искусственных материалов переходят в пластическое состояние при разных температурах, то можно сваривать между собой только одинаковые или родственные виды материалов.

В зависимости от способа подведения тепла различают различные методы сварки. Самые важные методы — это сварка теплым воздухом и сварка с контактным нагревом.

Дата добавления: 2020-07-18; просмотров: 712;