Расчёт и выбор подшипников скольжения

Подшипники скольжения, помимо своих специфических областей применения (разъёмные опоры, особо тяжелые валы, большие вибрации и удары, малые габариты, особо точного поворота, высоких частот вращения), применяются во вспомогательных тихоходных малоответственных механизмах.

Исходными данными для проектирования опор скольжения являются нагрузка на опору, частота вращения вала, диаметр цапфы, условия эксплуатации [1, 7, 8, 9, 12, 34].

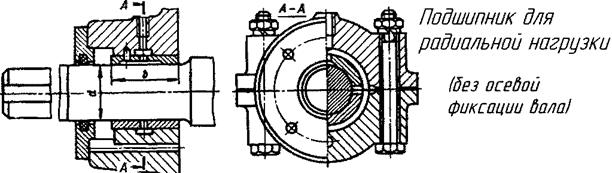

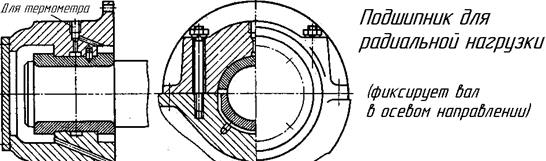

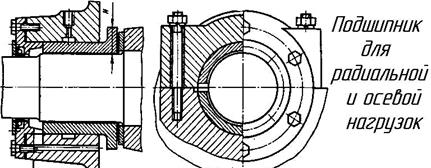

В зависимости от характера реакций опоры применяют различные конструктивные схемы подшипников скольжения (рис. 6.1).

|

|

|

| Рис. 6.1. Конструктивные схемы подшипников скольжения |

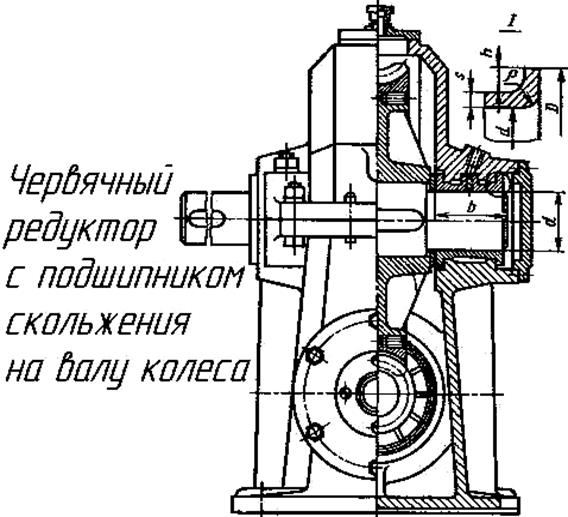

Рассмотрим расчёт подшипника скольжения (рис. 6.2) для вала червячного колеса редуктора [20].

|

| Рис. 6.2. Подшипник скольжения в редукторе |

Радиальная нагрузка на подшипник Fr = 11 КН, осевая Fa = 4,4 КН, диаметр цапфы вала d = 80 мм, частота вращения n = 115 об/мин.

Предварительно вычислим скорость скольжения

V = d∙π∙n/60 = 0,5∙80∙3,14∙115/60 = 0,48 м/с.

Принимаем ширину вкладыша b0 = 0,8∙d = 0,8∙80 = 64 мм, учитывая наличие фасок, принимаем рабочую ширину вкладыша b = 60 мм.

Среднее давление на рабочую поверхность вкладыша

p = Fr/(d∙b) = 11∙103/(80∙60) = 2,3 МПа.

Произведение давления на скорость pV = 2,3∙0,48 = 1,1 МПа∙м/с.

Выбираем материал для вкладыша (табл. 6.1) Следует стремиться по возможности применять чугун, а для скоростных валов при необходимости − бронзу. Для уменьшения износа вала чугун выбирают с твёрдостью меньше, чем у вала.

Учитывая исходные данные, выбираем для вкладыша чугун АЧС−1, для которого при V = 2 м/с допускаемое контактное давление [p] и произведение [pV] равны соответственно: [p] = 0,05 МПа; [pV] = 0,1 МПа∙м/с.

Находим допускаемое произведение [pV], интерполируя табличные данные, для скорости V = 0,48 м/с получаем [pV] = 1,54 МПа∙м/с, тогда допускаемое давление [p] = [pV]/V = 1,54/0,48 = 3,2 МПа.

Фактическое давление (2,3 МПа) и произведение давления на скорость (1,1 МПа∙м/с) меньше соответствующих допускаемых величин. Условие прочности выполняется.

Осевая сила Fa = 4,4 КН воспринимается торцовой поверхностью вкладыша. Принимаем толщину вкладыша S = 0,03d + (1...3) мм = 0,03∙80 +2,6 = 5 мм.

| Таблица 6.1 Чугуны для вкладышей подшипников скольжения | ||||

| Марка чугуна | Твёрдость, HB | V, м/с | [p], МПа | [pV], МПа∙м/с |

| АЧС-1 | 180…240 | 0,2 | 0,05 | 0,1 1,8 |

| АЧС-2 | 190…229 | 0,75 | 0,1 6,0 | 0,3 4,5 |

| АЧС-3 | 160…190 | 0,75 | 0,1 | 0,3 4,5 |

| АЧВ-1 | 210…260 | 0,5 | 2,5 | |

| АЧВ-2 | 167…197 | 0,5 | 2,5 | |

| Бронзы для вкладышей подшипников скольжения | ||||

| Марка бронзы | Заготовка | [p], МПа | [pV], МПа∙м/с | |

| БрО5Ц5С5 | Отливки | |||

| БрОФ 6,50-0,15 | Отливки | |||

| БрА9ЖЗЛ | Пруток, поков., отлив. | |||

| БрА10ЖЗМц2 | Пруток, поковка | |||

| БрАЖС7-1 5-1,5 | Отливки |

Рассчитаем необходимые размеры вкладыша:

− высота буртика H = 1,2∙S + (3…5)мм = 1,2∙5 + 4 = 10 мм;

− наружный диаметр буртика D = d + 2H = 80 + 2∙10 = 100 мм;

− внутренний диаметр кольцевой торцовой поверхности вкладыша с учётом радиуса галтели ρ = 2 мм: d0 = d + 2∙ρ = 80 + 2∙2 = 84 мм;

− площадь опорной поверхности торца:

АТ = 0,25π(D2−d02) = 0,25∙3,14(1002 − 842) = 2300 мм2;

− приведённый радиус торцовой поверхности:

Rпр = 0,33(D3−d03)/(D2−d02) = 0,33(1003−843)/(1002−842) = 45 мм.

Среднее давление на такой площади pТ =Fa/АТ =4,4∙103/2300= 1,92 МПа.

Скорость скольжения на приведённом радиусе:

VТ = π∙Rпр∙n/30 = 3,14∙45∙115 = 0,54 м/с.

Произведение давления на скорость pVТ = 1,92∙0,54 = 1,04 МПа∙м/с.

Допускаемое произведение также находим интерполируя табличные данные: при VТ = 0,54 м/с допускаемое произведение [pVТ] = 1,48 МПа∙м/с. Тогда допускаемое контактное давление на торце [p] = [pVТ]/VТ =1,48/0,54 =2,74 МПа.

Видим, что для торцовой поверхности вкладыша фактическое давление (1,92 МПа) и произведение давления на скорость (1,04 МПа∙м/с) меньше соответствующих допускаемых величин. Условия прочности и по контактному давлению и по произведению выполняются.

При проектировании подшипникового узла скольжения следует учитывать, что посадки вкладыша в корпус назначаются с натягом: H7/p6; H8/n7; H9/s8, а сопряжение вкладыша с валом − с зазором: H8/f8; H9/f9.

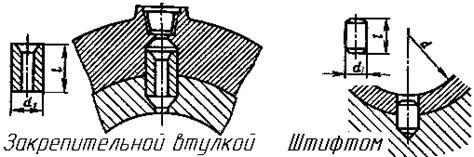

Для предотвращения проворачивания вкладыша ставят закрепительную втулку или штифт диаметром d1 ≈ 0,2d и длиной l ≈ 0,3d (рис.6.3).

|

| Рис. 6.3. Способы фиксации вкладыша в корпусе |

Диаметр болтов или шпилек, крепящих крышку подшипникового узла

d2 ≈ 0,3d, но не менее М10 во избежание повреждения резьбы при нерегулируемой затяжке.

Дата добавления: 2020-06-09; просмотров: 683;