ВЫБОР МАТЕРИАЛОВ ДЛЯ ЗУБЧАТЫХ КОЛЕС

В качестве материала зубчатых колес преимущественно применяются термически обработанные стали. Термообработку производят для увеличения прочности, износостойкости и долговечности зубчатых колёс. Эти показатели существенно зависят от твёрдости зубьев. Поэтому в качестве критерия указанных показателей используется твердость. Измерение твёрдости является основным традиционным методом контроля качества термической обработки деталей.

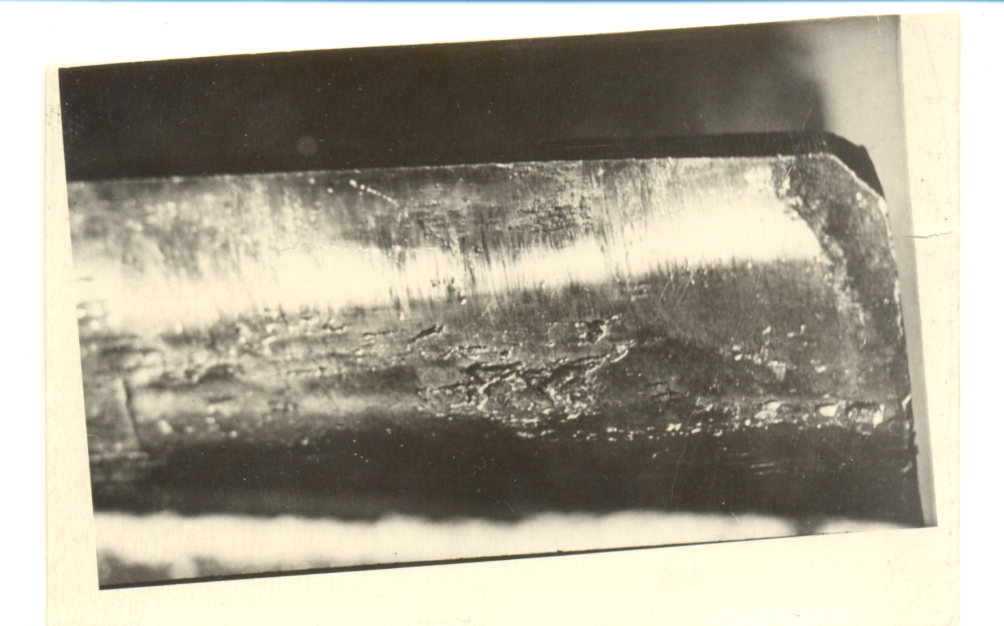

К основным видам прочности зубчатых колёс относятся контактная и изгибная прочности зубьев. Под контактной прочностью понимается сопротивляемость рабочей поверхности зуба появлению поверхностных повреждений в виде ямочек, похожих на оспины. Такие повреждения называются питтингом (англ. pit – яма), они возникают в закрытых зубчатых передачах со смазкой при контактных напряжениях, превышающих предел выносливости. На рисунке 1 приведена фотография поверхности зуба шестерни лебёдки. На поверхности ножки зуба видны ямочки выкрашивания (питтинг), на поверхности головки – следы износа (истирания), вызванные трением скольжения при качении с проскальзыванием сопрягаемых поверхностей зубьев шестерни и колеса.

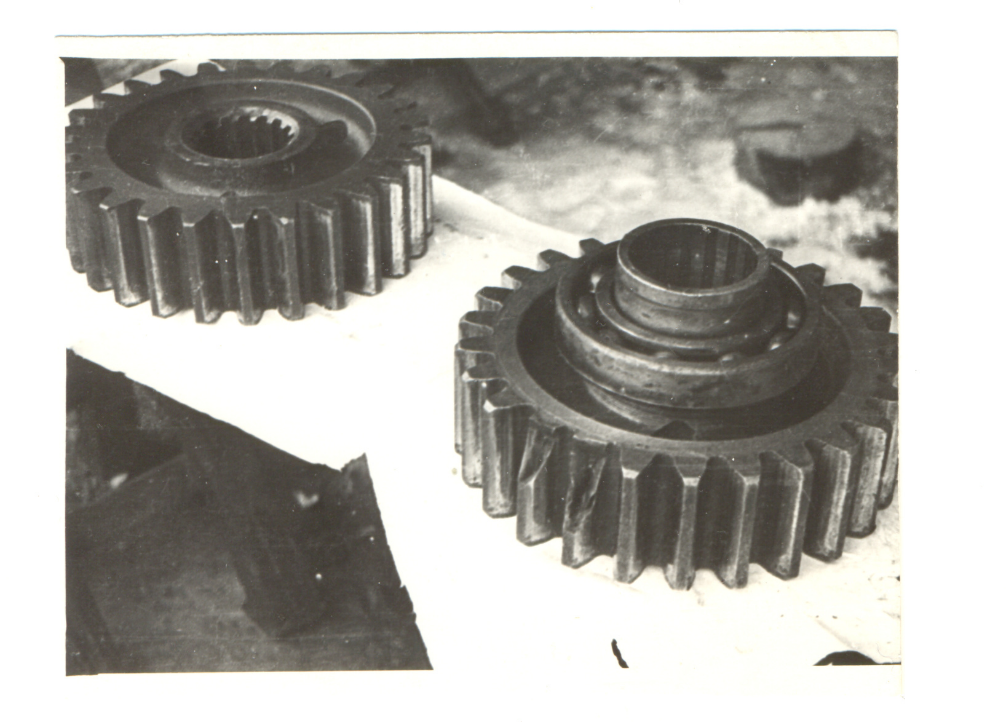

Изгибная прочность характеризует сопротивляемость поломке зубьев при деформации изгиба. На рисунке 2 показана поломка двух зубьев вследствие неравномерного распределения нагрузки по длине зуба из-за перекоса осей зубчатых колес. Износостойкость отражает сопротивляемость рабочих поверхностей зубьев истиранию или другим видам износа.

В зависимости от твёрдости стальные зубчатые колеса делятся на две группы. Первая группа – колеса с твёрдостью менее 350 НВ. Так обозначается замер твёрдости по методу Бринеля, при котором в поверхность детали прессом Бринеля вдавливается закалённый шарик диаметром 10 мм под давлением 3 тонны. Твёрдость определяется с помощью таблиц по измеренному диаметру отпечатка (лунки). Такая твёрдость обеспечивается термообработкой, называемой нормализацией, при которой нагрев детали производится до закалочных температур порядка 850ºС, а охлаждение – на воздухе, или улучшением (это закалка с высоким отпуском ≈ 500-600ºС). Такая термообработка производится до нарезания зубьев. При этом можно получить высокую точность зубчатых колес без применения трудоёмких отделочных операций (например, шлифования). Зубья колес хорошо прирабатываются. Для равномерного изнашивания зубьев и лучшей их прирабатываемости, твердость шестерни (ведущее зубчатое колесо) НВ1 назначается больше твердости ведомого зубчатого колеса НВ2. Рекомендуется, чтобы разность средних твердостей составляла: НВ1ср – НВ2ср = 20…50. К этой группе относятся улучшаемые углеродистые и легированные стали со средним содержанием углерода 0,4…0,5% (марки 45, 40Х, 45Х и т.п.).

Рис. 1. Поверхность зуба шестерни лебёдки. Твёрдость менее 350 НВ

Вторая группа – колеса с твердостью более 350 НВ (или более 35 HRCэ). Твердость зубчатых колес этой группы измеряется с помощью метода Роквелла и обозначается HRCэ (индекс «э» означает, что шкала твердости «С» - эталонная). Твёрдость по методу Роквелла определяется вдавливанием в испытываемую поверхность алмазного индентора в виде конуса с углом при вершине 120º и усилием 150 кгс. Значение твёрдости определяется в условных единицах, соответствующих осевому перемещению наконечника на 0,002 мм. Прибор Роквелла снабжён индикатором, который немедленно показывает число твёрдости после завершения испытания (снятия нагрузки). Приблизительное соотношение твердостей по Роквеллу и по Бринелю: 1 HRCэ » 10 НВ.

Рис. 2. Поломка двух зубьев при эксплуатации зубчатых колёс

Высокая твердость поверхности зубьев (до 50…60 HRCэ) достигается в результате применения:

· объемной или поверхностной закалки токами высокой частоты (ТВЧ) с последующим низким отпуском (≈ 200ºС). Для охлаждения при закалке применяется вода для углеродистых сталей, или водяная эмульсия при закалке ТВЧ, или масло при объёмной закалке легированных сталей;

· цементацией или нитроцементацией (насыщением поверхности детали углеродом при температуре ≈ 930ºС в среде природного газа или углеродом и азотом в среде природного газа и аммиака) с последующей закалкой после подстуживания в масло и низким отпуском;

· азотированием (насыщением поверхности детали азотом).

Применение указанных видов термообработки повышает нагрузочную способность передачи в несколько раз по сравнению с нормализованными и улучшенными зубчатыми колесами. Следствием является повышение допускаемых контактных и изгибных напряжений. Однако такие колеса требуют высокой точности изготовления и повышенной точности валов и опор. Они, практически, не прирабатываются, поэтому не требуется обеспечивать фиксированной разности твердостей зубьев шестерни и колеса.

Ниже перечислены марки сталей, получившие широкое распространение. Для цементации и нитроцементации – это малоуглеродистые легированные стали марок 18ХГТ, 20Х, 12ХНЗА, 18ХНВА, для объемной и поверхностной закалки – среднеуглеродистые и легированные стали марок 45, 40Х, 45Х, 40ХН, 35ХМ, для азотирования – 38ХМЮА. Нарезание зубьев таких колес производится до термической обработки, а отделочные операции (шлифование, хонингование зуба) – после термической обработки зубчатых колес в зависимости от требуемой степени точности.

При выборе марок сталей следует иметь в виду, что в термически необработанном состоянии механические свойства всех сталей близки. Поэтому применение легированных сталей без термической обработки нецелесообразно. При выборе марки стали, кроме твердости, необходимо учитывать размеры заготовки, т.к. глубина закалённого слоя (прокаливаемость) зависит от химического состава стали и приводится в справочниках.

Углеродистые стали имеют наименьшую глубину прокаливаемости, высоколегированные – наибольшую. Детали из сталей с низкой прокаливаемостью при больших сечениях не удается термически обработать на высокую твердость. Поэтому марку стали зубчатых колёс выбирают (в случае применения улучшения в качестве предварительной термической обработки заготовки) с учетом значения диаметра заготовки Dзаг = da1 + 6 мм, а колес – с учетом наибольшей ширины сечения колеса (венца) с припуском на механическую обработку Sзаг = b2 + 4 мм.

В таблице 4 приведены механические свойства наиболее употребляемых марок сталей в зависимости от вида термообработки (твердости) с указанием предельных размеров зубчатых колес.

Таблица 4. Механические свойства сталей

| № п/п | Марка стали | Размеры заготовки, мм | Термообра ботка | Твердость НВ, НRCэ | Предел прочности σв,МПа | Предел текучес- ти σт, МПа | Предел выносливости σ-1, МПа | |||

| D пред | S пред | Сердцевина НВ | Поверхности НRCэ | |||||||

| любой | любой | Н | 163…192 | |||||||

| - | - | Н | 179…207 | |||||||

| У | 235…262 | |||||||||

| У | 269…302 | |||||||||

| 40Х | У | 235…262 | ||||||||

| 40Х | У | 269…302 | ||||||||

| 40Х | У+ТВЧ | 269…302 | 45…50 | |||||||

| 40ХН | У+ТВЧ | 269…302 | 48…53 | |||||||

| 12ХН3А | У, Ц+З | 300…400 | 57…64 | |||||||

| 20ХН2М | У, Ц+З | 300…400 | 57…64 | |||||||

| 18ХГТ | У, Ц+З | 300…400 | 57…64 | |||||||

Примечание. Виды термической обработки: Н – нормализация, У – улучшение, ТВЧ – поверхностная закалка токами высокой частоты, Ц – цементация, З – закалка с низким отпуском.

Дата добавления: 2016-07-05; просмотров: 5078;