Прессование углеродистых материалов

Формованные углеродистые изделия производят на специализированных электродных заводах. В углеродистую массу, предназначенную для прессованных изделий, вводят меньше связующего, чем в анодную массу.

Таблица 1.3 - Примерный состав шихтовых материалов, применяемых при изготовлении электродов

Размеры в процентах

| Обожжённые электроды | Кол. | Графитированные электроды | Кол. |

| Кокс | 50 - 60 | Нефтяной кокс | 75-80 |

| Оборотный материал (электродный бой) | 3 - 5 | Связующее | 20-25 |

| Графит | 20 - 30 | ||

| Связующее | 20 - 23 |

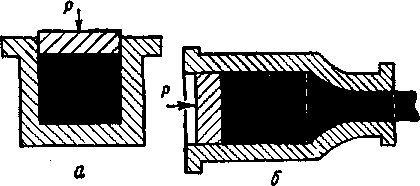

По окончании смешивания готовую массу выгружают и транспортными устройствами подают на прессование. Операция прессования имеет назначение получить из пластичной нагретой углеродистой массы электродные изделия нужных размеров, формы и плотности. В заводской практике применяют два способа прессования:

- прессование в глухую матрицу (штамповка);

- выдавливание массы через мундштук — прошивное прессование.

По первому способу углеродистую массу с температурой 60—80 °С загружают сверху в матрицу (рис. 1, а), предварительно нагретую до 50—60 °С и снабженную паровой рубашкой или электрическим обогревателем. Прессуют при помощи поршня гидравлического пресса. Готовый отпрессованный электрод выталкивается из матрицы нижним поршнем и перемещается приспособлением для съема на транспортное устройство. Такое прессование (штамповка) применяют для изделий высотой до 45 см и длиной до 80 см. Прессование в глухую матрицу малоэкономично из-за низкой производительности пресса, но штампованные изделия имеют повышенную плотность.

Для изготовления длинных электродов применяют высокопроизводительное прессование по второму способу (рис. 1, б) на прошивном прессе. В приемный цилиндр пресса, обогреваемый паром, загружают электродную массу с температурой 60—80 °С. После заполнения цилиндра массу уплотняют, а затем выдавливают через мундштук, форма и размеры которого соответствуют поперечному сечению изделия. Заготовки режут на необходимую длину гидравлическими ножницами, причем длина изделия может быть различной.

Рис. 1. Схема способов прессования углеродистых изделий:

а — в глухую матрицу; б — прошивное прессование

В процессе прессования из массы выдавливается воздух, твердые частицы сближаются, а пустоты между ними заполняются связующим. Масса приобретает большую плотность и механическую прочность. Величина давления зависит от свойств материалов, входящих в массу и от назначения прессуемых изделий. Давление не должно разрушить (раздавить) отдельные зерна при прессовании.

Такие сырые необожженные заготовки называются «зелеными» электродами. Их охлаждают на воздухе в течение суток для снятия внутренних напряжений, возникших во время прессования. После отбраковки «зеленые» электроды поступают на обжиг.

Дата добавления: 2020-06-09; просмотров: 975;