Предварительная обработка заготовок

Предварительная обработка заготовок заключается в придании им такого вида и состояния, при котором возможно выполнение обработки на металлорежущих станках. Характер выполнения предварительных операций зависит от вида заготовки.

Предварительная обработка отливок состоит в удалении литников и прибылей и термической обработке (в отдельных случаях). Для отливок небольших и средних размеров весьма эффективна очистка струей воды, в которую добавлены крупнозернистый абразив и кальцинированная сода. Для устранения в отливках поверхностных неровностей применяют шлифовально-обдирочные станки, снимающие проход припуск в несколько миллиметров, а также шлифовальные круги с гибким валом и пневматические зубила. Отливки из чугуна, стали и сплавов цветных металлов подвергают термической обработке с целью снятия внутренних напряжений и улучшения обрабатываемости.

Предварительная обработка поковок состоит в удалении облоя и пленки обрезкой или прошивкой заготовок в штампах на обрезных кривошипных прессах в холодном или горячем состоянии. С целью придания поковкам необходимых механических свойств их подвергают термической обработке (отжигу, нормализации, термическому улучшению). Для устранения с поверхности поковок окалины производят очистку заготовок в дробеструйных и пескоструйных установках или галтовкой во вращающихся барабанах. В тех случаях, когда поверхностный наклеп нежелателен, возможна очистка травлением. Для устранения искривлений производят правку поковок в холодном и горячем состоянии.

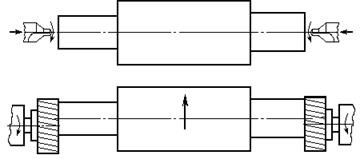

Рис.7.1.Схема правки заготовки на прессе и накатных станках

Холодная правка на прессах применяется для зацентрованных заготовок. Место и величина искривления определяются индикатором при вращении заготовки в центрах, которые затем отводятся, а заготовка опускается на жесткие опорные призмы и правится; после правки кривизна составляет 0,05 – 0,15 мм. Правка на накатных стенках гладкими плашками применяется для цилиндрических заготовок длиной до 200 мм Производительность процесса высокая – до 60 шт./мин.

Предварительная обработка проката состоит в правке и разрезании на штучные заготовки.

Для правки и резки круглого проката диаметром 0,25 – 8 мм, поставляемого в бухтах или мотках, применяют правильно-отрезные автоматы. Точность правки 0.5 – 0,7мм/м .Правку и калибровку круглого проката диаметром 8 – 300 мм выполняют на правильно-калибровочных стенках. Точность правки составляет 0,5 – 0,9 мм/м, а предварительно обточенного 0,05 – 0,2 мм/м. Точность калибровки по диаметру 0,03 – 0,05 мм/м.

Рис. 7.2. Схема правильно-калибровочного станка

Рис. 7.3. Схема правильно-отрезного станка

Листовой прокат толщиной до 40 мм и длиной до 3 м правят на листоправильных вальцах. Точность правки 1 – 2 мм/м. Применяемая в условиях единичного и мелкосерийного производства ручная правка менее производительна. Резку проката на штучные заготовки выполняют различными методами. Наиболее распространены на заводах разрезание проката на металлорежущих станках, с использованием прессов, пресс-ножниц, газовая резка.

Резку проката на станках токарной группы применяют для заготовок круглого сечения диаметром до 80 мм. Точность резки 0,3 – 0,8 мм. На фрезерно-отрезных станках разрезают прокат кругового в профильного сечения диаметром до 500 мм и более. Этот метод универсален, прост, достаточно точен и производителен. В единичном и мелкосерийном производстве применяют резку приводными ножовками круглого и профильного проката диаметром до 300 мм с шириной 1 – 3,5 мм.

Резка ленточными пилами предназначена для получения штучных заготовок из черных, и цветных металлов. Резка осуществляется пилой, представляющей собой бесконечную стальную ленту с зубьями, воженными на ее ребре. Недостатком метода является незначительный срок службы ленты. Резка абразивными кругами эффективна при получении заготовок из закаленных сталей диаметром до 50 мм и твердых сплавов, а также из мелкого фасонного проката и труб. Резание приводными ножницами применяют при резке листовой стали проката толщиной до 20 мм и шириной до 3 м. Этот метод широко используют в цехах по производству металлоконструкций. Под прессом разрезают прокат диаметром 10 – 70 мм. Точность метода невысокая (2 – 4 мм). Газовую (кислородную) резку применяют в основном для получения штучных фигурных заготовок из листового проката. Этот метод хорошо механизирован. Получает распространение плазменно-дуговая резка, которая хорошо обеспечивает качество разреза и значительно более производительна, чем кислородная резка.

К специальным методам резки относится анодно-механическая, электроискровая, электромеханическая, электронноконтактная, ультразвуковая, а также электронно-лучевая и свето-лучевая (лазерная) катоды используют, как правило, при разрезании труднообрабатываемых материалов.

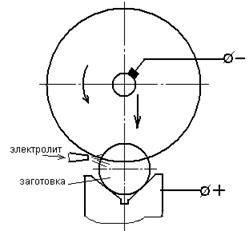

Рис. 7.4. Схема анодно-механической установки

Центровые отверстия в деталях типа валов являются базой для ряда операций: обтачивания, нарезания резьбы, шлифования и др. Центрование заготовок производится на вертикально- и горизонтально-сверлильных, токарных и револьверных станках, а в серийном и массовом производстве – на фрезерно-центровочных станках.

Рис. 7.5. Схема обработки на фрезерно-центровочном станке

Дата добавления: 2016-07-05; просмотров: 6832;