Транспортные системы удаления стружки из зоны резания и от станков. Примеры способов.

Вспомогательным системам данного вида в автоматизированном производстве уделяется особое внимание, т.к. от эффективной очистки зоны резания зависит эффективная работа, поэтому для автоматических линий разрабатываются устройства трех назначений :

1) Устройства для измельчения стружки непосредственно в процессе резания

2) Устройства удаления стружки от инструмента

3) Устройства или транспортеры для удаления стружки от станков в общецеховой сборник.

Эти устройства довольно разнообразны по конструкции и принципу действия. Способ удаления стружки из зоны резания определяется :

1) Материалом заготовки

2) Видом стружки

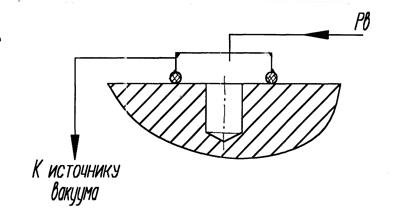

1. Обработка деталей из чугунов. Образуется мелкодисперсная пылевидная стружка с графитовыми включениями,

Рисунок 39 – Удаление мелкодисперсной стружки

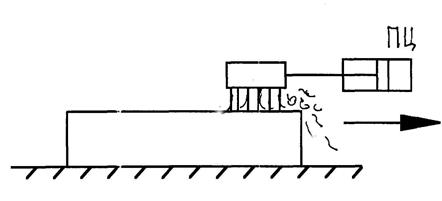

2. Очистка плоских поверхностей после обработки

Рисунок 40 – Механическое удаление стружки

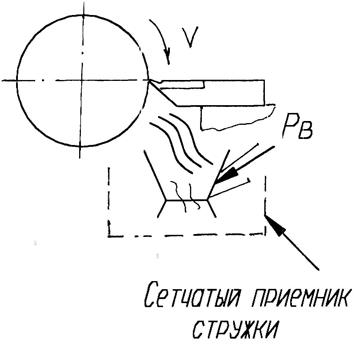

3. Обработка деталей из легких немагнитных сплавов, при этом обрабатывается легкая немагнитная стружка

Рисунок 41 – Удаление стружки из легких сплавов

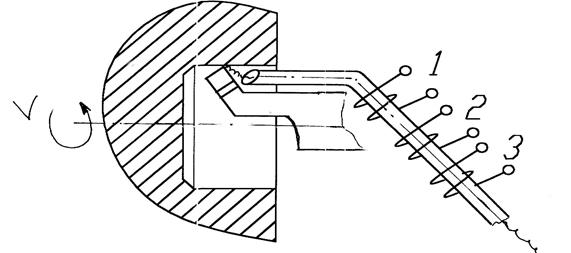

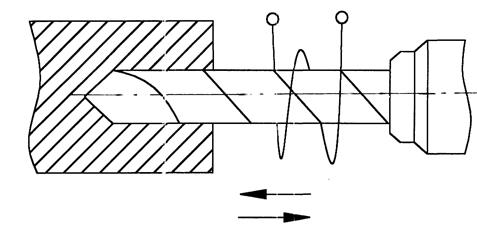

4. Обработка деталей с образованием сливной стружки

Рисунок 42 – Отвод сливной стружки

При образовании сливной стружки ее можно отводить через отводящую трубку, периодически включая электрические обмотки 1,2 и т.д., при этом возникают дополнительные магнитные составления, способные двигать стружку.

5. Удаление стружки при сверлении глухих отверстий в заготовках из ферромагнитных материалов.

Рисунок 43 – Отвод стружки при сверлении

Способ реализуется за счет включения питания данной обмотки в тот момент, когда сверло оказалось в рабочем положении. При выполнении быстрого отвода благодаря намагничиванию сверла стружка увлекается сверлом. При отключении питания стружка за счет центробежных сил сходит со сверла. Для отвода стружки от станков в последнее время получает распространение компоновка станин или наклонная или вертикальная. Станины снабжаются специальными проемами, где устанавливаются отводящие транспортеры.

Спутниковый и бесспутниковый методы транспортирования деталей. Конструктивные решения спутников. Погрешности, возникающие при использовании спутников и борьба с ними. Кодирование спутников.

В автоматических линиях транспортирование детали зависит от их формы и размеров. Детали простой формы, кроме указанных выше методов могут транспортироваться по несколько штук в простых приспособленных палетах, при этом деталь транспортируется без закрепления в специальных гнездах.

Палеты содержат детали в двух положениях:

1. 1) с вертикальной осью, если отношение длины l к d ≤ 3 (диски, фланцы);

2) l/d >3 – c горизонтальной осью (валы).

Рисунок 44 – Пример использования палет

2. Для деталей более сложной формы, не имеют устойчивого положения при обработке разрабатываются специальные приспособления спутники. Их особенность: деталь закрепляется в приспособлении – спутнике постоянную с постоянным усилением зажима. Спутник снабжается автоматическим механизмом зажима детали, что позволяет ему перемещаться на десятки метров вдоль всего участка. Спутник используется как при обработке деталей, так и при транспортировке, кроме того, операции контроля тоже возможны. Детали хранятся в автоматизированных складах вместе со спутником. Спутники обеспечивают повышенную точность обработки, т.к. используются принципы постоянства баз. Важной задачей является обеспечение необходимой точности фиксации самого спутника. Эта точность различна, например, в промежуточных позициях автоматический механизм используется три способа фиксации плиты спутника:

1) фиксация на подвижном цилиндрическом пальце (менее точная)

2) На подвижном коническом фиксаторе (более точные).

3) На неподвижном коническом фиксаторе (еще точнее)

4) Используется в рабочих позициях (например на столе станка)-фиксация плиты спутника в координатный угол.

Рисунок 45 – Плита спутника и кодовая линейка

В настоящее время серийно выпускаются два типоразмера плит: 500х500мм, 630х630. Исходя из габаритов обрабатываемой детали допускаются уменьшенные размеры плит. Плита спутника снабжается специальной кодовой линейкой. Её назначение – кодирование спутника и закрепление на нем детали, преимущественно для многономенклатурного производства.

Рисунок 46 – Механизм фиксации плиты спутника

1 – плита спутника

2 – фиксированная втулка

3 – фиксатор

4 – эксцентрично выполняется рабочая часть фиксатора

5 – криволинейный паз, выполненный на фиксаторе

6 – неподвижный упор, входящий в этот паз

7 – зубчатое колесо закрепленное на фиксаторе

8 – зубчатая рейка закрепленная на штоке ГЦ2.

Имеются зажимные элементы (9), связанные со штоками ГЦ.

Плита спутника подводится в рабочую позицию таким образом, что зажимные элементы, находящиеся в верхнем положении входят Т-образные пазы. После этого включается в работу ГЦ2. Благодаря этой линейной цепи начинается поворот фиксатора при этом, благодаря упору 6 и пазу 5 происходит выдвижение фиксатора. По мере дальнейшего поворота фиксатора его рабочая часть 4 через втулку 2 поджимает плиту базирующим элементом далее вкл. в работу ГЦ1, обеспечивающий зажим плиты.

Рисунок 47 – Зажимное приспособление спутника

Усилие зажима детали W развивается с помощью пакета тарельчатых пружин. Для освобождения детали от W используется ГЦ.

Дата добавления: 2020-06-09; просмотров: 1118;