Верхний и продольный (вынесенный) транспорт как разновидность средств межоперационного транспортирования.

Внимание. Вопросы 22 и 23 сгруппированы, т.к. относятся к общей теме транспортирование в автоматических линиях.

1 вид: Поперечный транспорт и шаговые транспортеры.

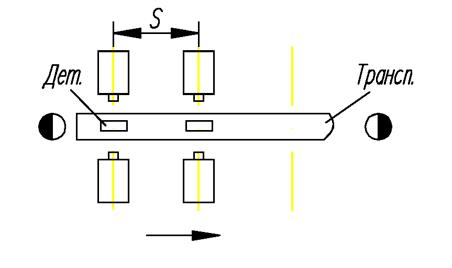

Применяется для связи станков в общую автоматическую линию, когда станки располагаются по обе стороны от этого транспортного средства. Чаще всего применяется для крупногабаритных деталей призматической формы и при этом все детали одновременно с помощью транспортера передаются на один шаг автоматической линии.

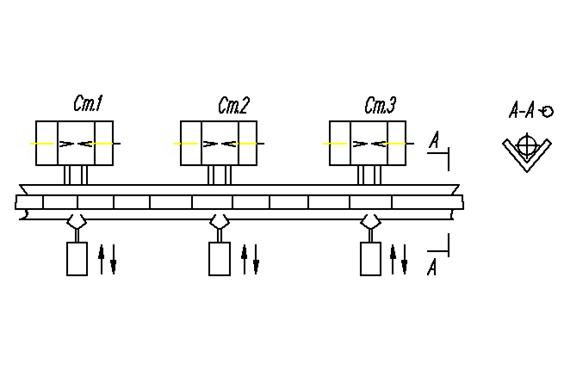

Рисунок 28 – Схема поперечного транспорта А.Л.

Работа транспортера осуществляется по следующей схеме:

1 – перемещение деталей на один шаг

2 – фиксация деталей

3 – обработка деталей

Для выполнения данного вида транспортирования имеется три схемы транспортеров

1. Шаговый штанговый транспортер с собачками

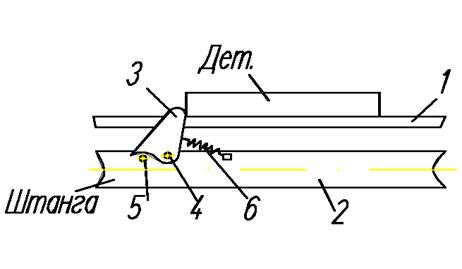

Рисунок 29 – Шаговый штанговый транспортер с «собачками»

При движении штанги на величину S детали смещаются в следующую рабочую позицию с помощью собачек 3. Далее после фиксации и зажима детали производится обработка ; штанга возвращается в исходное положение, при этом собачка 3 ,взаимодействуя с очередной деталью, поворачивается на оси 4, сжимая пружину 6 и проскакивает под деталью, а затем собачка 3 под действием пружины занимает рабочее положение и готова к повторной работе циклов.

«+» Простота конструкции, простота движения штанги

«-« Ограниченные скорости перемещения деталей, т.к. при небольших скоростях деталь под действием сил инерции проскальзывает по направлению.

2. Штанговый транспортер с флажками.

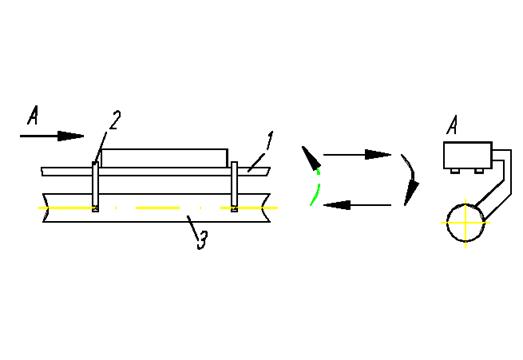

Рисунок 30 – Штанговый транспортер с флажками

1 – направляющие, 2 – флажки, 3 – штанга

Штанга совершает возвратно-поступательные и возвратно-вращательные движения, деталь же охватывается флажками с некоторым зазором.

«+» : допускаются увеличенные объемы транспортирования, т.к. проскальзывание деталей не превышает величину зазора с флажком.

«–» : Более сложный привод штанги.

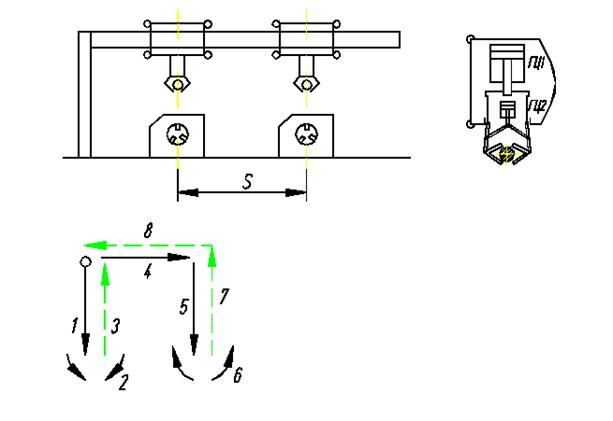

3. Грейферные транспортеры – это разнообразные по конструкции устройства, работающие по следующему циклу:

1 – подъем деталей с направляющих; 2 – перемещение в следующую рабочую позицию; 3 – опускание детали на направляющие; 4 – возврат деталей в исходное положение с самого устройства.

«+» - отсутствие износа направляющих, повышенная точность обработки

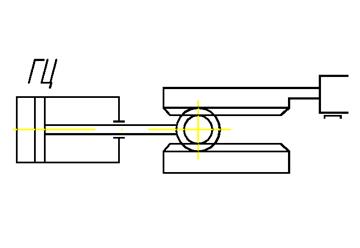

«–» - ограничение по массе деталей . Величина S достаточно велика и может достигать нескольких метров. Следовательно, возникают проблемы изготовления гильзы приводного гидроцилиндра, рекомендуется использовать механизм удвоения хода штанги. Его линейная схема следующая:

Рисунок 31 – Механизм удвоения хода штанги

2 вид. Продольный транспорт

Рисунок 32 – Схема Продольного (вынесенного) транспорта

Транспортер расположен вне линии станков. Детали транспортируются более простой формы – по лотку. Движение деталей осуществляется прерывисто на длину одной детали. Против каждого станка монтируется устройство подачи детали на станок.

«+» - возможность охвата множества станков

«-« - дополнительно занимая площадь под транспортером.

3 вид. Верхний транспорт.

В автоматизированном производстве применяют принцип экономии площади, располагая транспортные устройства над станками, это называется верхний транспорт, а по названию тележки, которая транспортирует детали, он также называется рейнерный.

Рисунок 33 – Схема верхнего транспорта А.Л.

Тележки перемещаются по направлениям в виде портала с помощью общей тяговой цепи с помощью роликов. Количество тележек равно числу станков автоматической линии. Тележка снабжается 2 гидроцилиндрами. 1 обеспечивает подъем и опускание деталей, 2 – зажим и разжим деталей. Каждая тележка отрабатывает стандартный рабочий цикл. Переходы 7 и 8 предусматривают возврат тележки в исходное положение, т.о. тележка обслуживает 2 смежных станка автоматической линии.

«+» - экономия производственных площадей и наиболее полное использование производственного объема.

«-« - ограничение по грузоподъемности.

Дата добавления: 2020-06-09; просмотров: 1007;