Войлочные и монтажные уплотнения

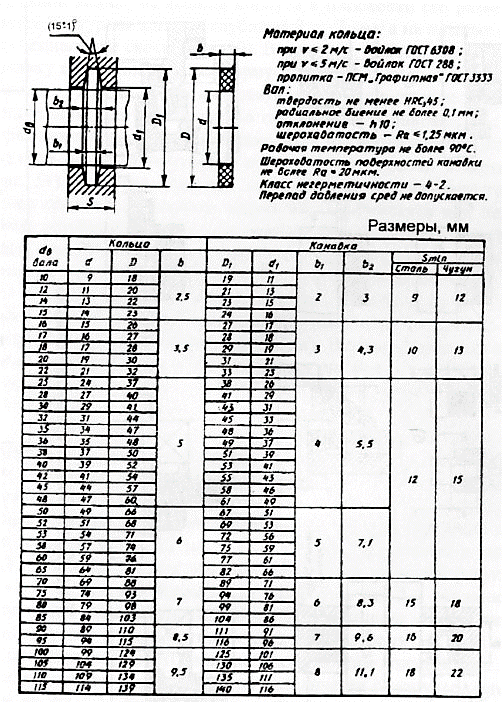

Войлочные уплотнения. Этот вид уплотнений в настоящее время имеет ограниченное применение и достаточно эффективен только при использовании консистентной смазки. На рис. 3 приведены параметры сальникового войлочного кольца и канавок под него.

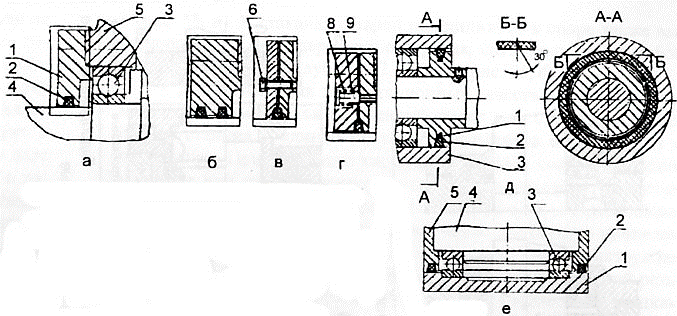

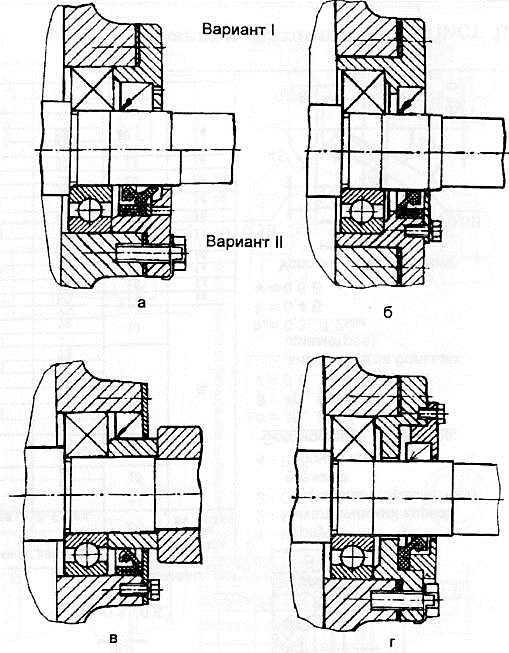

На рис. 4 показаны варианты применения войлочных уплотнений при вращательном движении. Для уплотнения подшипника войлочное кольцо 2 устанавливается в кольцевой канавке крышки 1 и скользит при вращении вала по его поверхности (рис. 4, а). При установке двух войлочных колец (рис. 4, б) эффективность уплотнения повышается. Установка уплотнения в сборном корпусе (рис. 4, в) позволяет производить периодическую подтяжку уплотнения по мере его износа винтом либо автоматическую за счет установки пальцев с пружинами. Показанное на рис. 4, д уплотнение, в котором кольцо скользит по поверхности корпуса, применяется сравнительно редко. Здесь кольцо 2 выполнено разрезным и под действием центробежных сил постоянно поджимается к корпусу. Для вертикальных валов используется аксиальное уплотнение (рис. 4, е), в котором в торцевой канавке втулки 5, вращающейся совместно с валом 4, размещено войлочное кольцо 2, которое скользит по торцевой поверхности неподвижной пяты 1.

Рис. 3. Уплотнение войлочными кольцами

Рис. 4. Варианты применения войлочных уплотнений

Войлочные уплотнения применяются при скоростях до 5 м/с, а при полированных шейках вала скорость может быть повышена до 10 м/с. Твердость шейки вала под кольцом не менее 45 HRСЭ.

Для сохранения постоянного надежного контакта применяются конструкции с поджатием войлочного кольца (рис. 5, г). В целях предохранения вала от износа между ним и войлочным кольцом целесообразно размещение втулки. Уплотнение с открытой канавкой для войлочного кольца и нажимным кольцом (рис. 5, б) более эффективно, так как оно проще меняется - без разбора узла - при потере им работоспособности. Перед постановкой войлочное кольцо должно быть пропитано горячей смазкой.

Рис. 5. Способы установки войлочных уплотнений

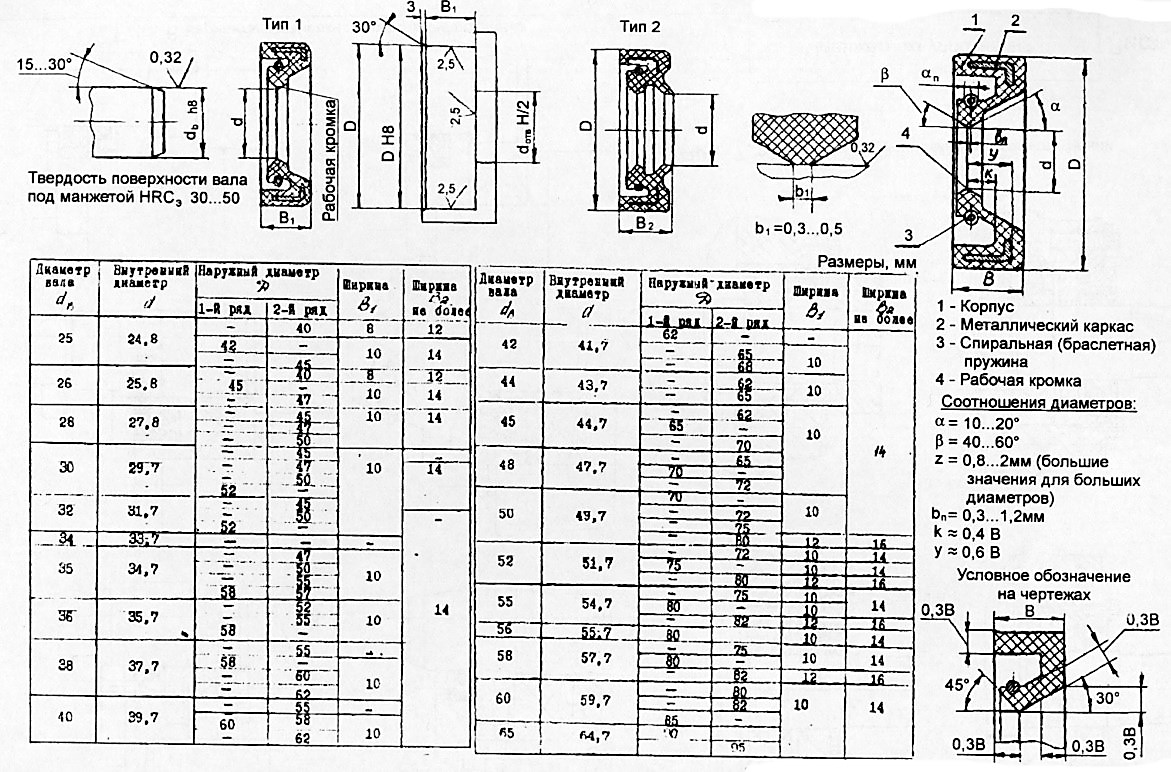

Монтажные уплотнения. Металлический Г-образный каркас придает жесткость манжете, выполненной из синтетической маслостойкой резины и позволяет обеспечить плотную и герметичную посадку ее в корпус или крышку подшипникового гнезда.

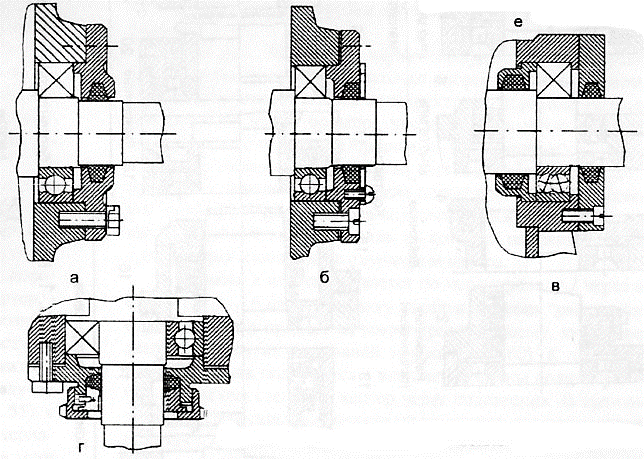

Рабочая кромка манжеты прижимается к валу за счет упругих сил резины и браслетной пружины, которая располагается в желобе воротника и представляет собой обычную витую пружину с соединенными между собой концами (рис. 6, а). Манжеты допускают работу при окружной скорости вала у рабочей кромки манжеты до 15...20 м/с, температуре от -45 до +120°С, и избыточном давлении (со стороны браслетной пружины) до 0,05 МПа. Избыточное давление увеличивает усилие прижатия рабочей кромки манжеты к валу. В настоящее время манжеты составляют основной тип уплотнений для выходных концов валов с диаметрами от 6 до 500 мм. Длительная работа манжеты обеспечивается при чистоте поверхности, контактирующей с ее рабочей кромкой, не грубее Ra = 0,63 мкм и ее твердости не менее 40...50 HRCЭ, причем при большей твердости надежность и долговечность уплотнения повышается. В некоторых случаях данная поверхность цементируется с последующим шлифованием и полированием.

Рабочая кромка манжеты может контактировать с валом или другой деталью, насаженной на вал, например, дистанционной втулкой (рис. 6, в, г). Из-за плотного охвата втулки манжетой первая может стать неподвижной, вследствие чего будет происходить изнашивание взаимодействующих поверхностей втулки и вала, что приведет к просачиванию смазки через зону их сопряжения. Втулка сохранит вращение с валом при ее поджатии к подшипнику гайкой либо за счет наличия в пей канавки под штифт (рис. 6, в, г). Для защиты манжеты от повреждения при монтаже и демонтаже на валу или на втулке следует выполнять заходную фаску под углом 15...30° к оси. Для демонтажа манжеты в крышке предусматриваются 2...3 отверстия диаметром 3...4 мм (рис. 6, а). Манжета обычно устанавливается открытой стороной внутрь корпуса. Конструкция узла при этом должна обеспечивать надежный доступ смазки в место контакта манжеты с валом, что является необходимым условием надежной работы уплотнения.

Для предотвращения выворачивания манжеты при сборке и работе с повышенным давлением рекомендуется устанавливать между внутренним торцом крышки и манжетой конусный упор. При повышенных давлениях внутри подшипниковой камеры, в частности, при прессовании в нее консистентной смазки, манжета устанавливается рабочей кромкой наружу (рис. 6, б). При этом с повышением давления за счет отгибания кромки манжеты избыток масла вытечет наружу. При высоком уровне смазки устанавливаются рядом две манжеты (рис. 6, б). При запыленной внешней среде также возможна установка двух манжет либо в этом случае может быть применена манжета с дополнительной рабочей кромкой - “пыльником’" (рис. 6, е). Свободное пространство между манжетами, а также между рабочими кромками манжеты и пыльника заполняются при сборке консистентной смазкой. Двухкромочные манжеты допускают скорости до 15 м/с.

Рис. 6. Варианты установки монтажных уплотнителей

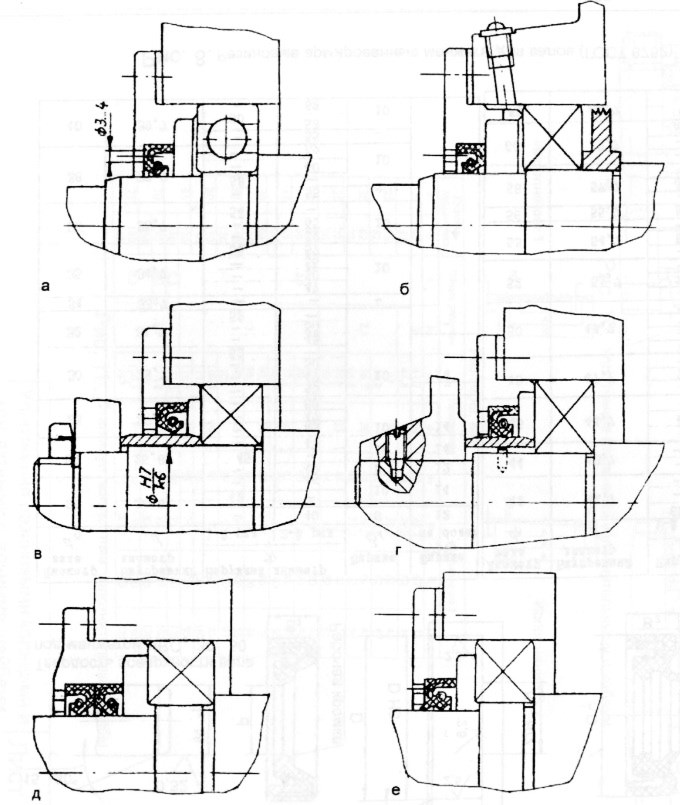

Рис. 7. Варианты исполнение манжетных уплотнений

Рис. 8. Резиновые армированные манжеты для валов (ГОСТ 8752)

На рис. 7 приведены различные варианты исполнения манжетных уплотнений. На рис. 8 даны параметры резиновых армированных манжет и размеры установочных мест.

Дата добавления: 2025-03-05; просмотров: 394;