Блоки зубчатых колес. Машиностроение

Передвижные зубчатые колеса, выполняемые в форме блоков (двойных или тройных), предназначены для переключения скоростей в коробках металлорежущих станков, транспортных машин и т. д. За счет рычага механизма управления обеспечивается их перемещение вдоль вала по шлицам или реже по направляющей шпонке.

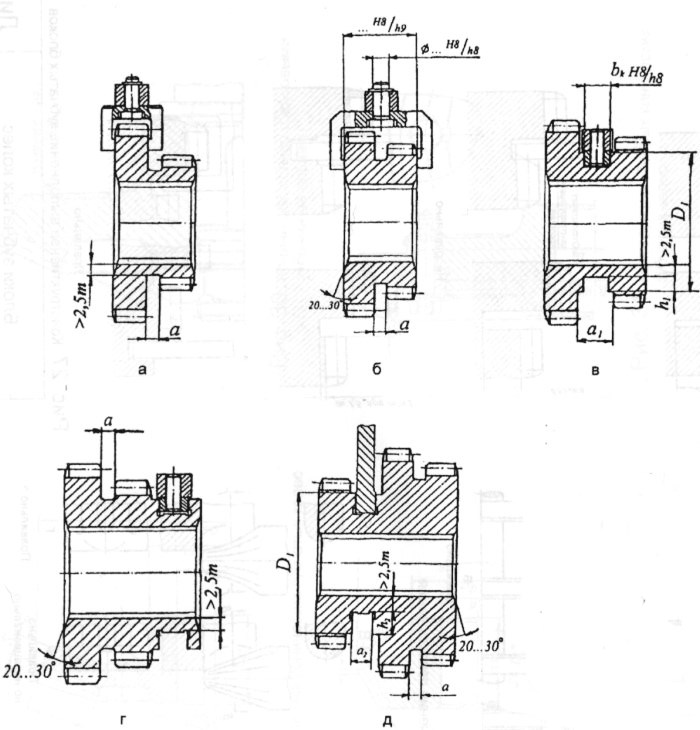

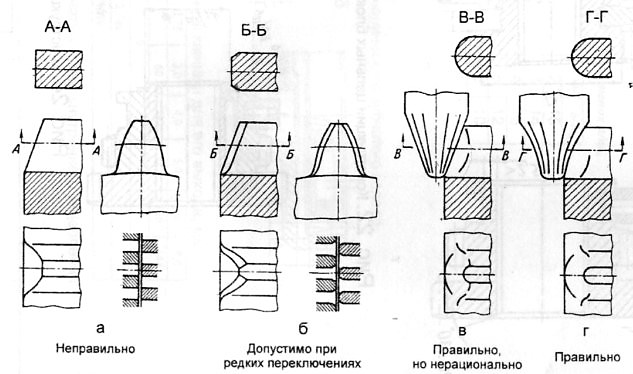

На рис. 22 показаны конструкции двойных и тройных блоков, выполненных из одной заготовки, различимых по способу управления. На рис. 22, а, б представлены конструкции двойных блоков с управлением в “обхват” вилками одного или двух зубчатых венцов блока. На рис. 22, в, г перемещение блоков обеспечивается при помощи камня (сухаря), расположенного между венцами блока либо у края одного из зубчатых венцов. Такое управление по сравнению с предыдущим является более простым, однако, при этом немного увеличиваются осевые размеры блоков. Тройные блоки обычно управляются вилками.

Рис. 22. Конструкция цельных блоков

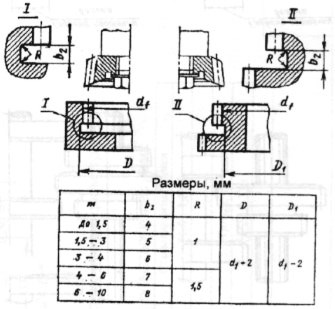

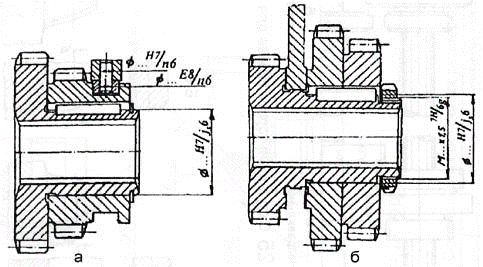

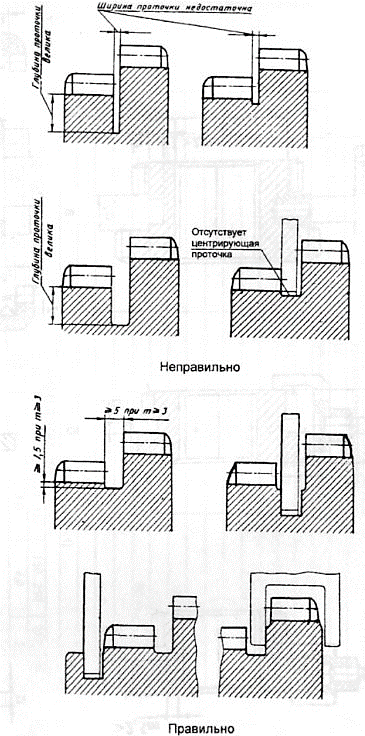

Между отдельными венцами цельного блока предусматриваются канавки для выхода долбяка (рис. 23). При необходимости шлифования зубчатых венцов блока требуются широкие канавки между венцами для выхода шлифовального круга и, следовательно, в этом случае большие осевые размеры блоков. Для их уменьшения блоки изготавливаются составными с применением шпоночного соединения. На рис. 24,а изображен составной двойной блок, а на рис 24, б - тройной блок. Предохранение от осевого смещения насадных колес блока обеспечивается соответственно пружинным упорным кольцом либо шлицевой гайкой со стопорной шайбой.

Рис. 23. Канавки для выхода долбяков при обработке шестерен с прямыми зубьями

Рис. 24. Конструкция составных блоков

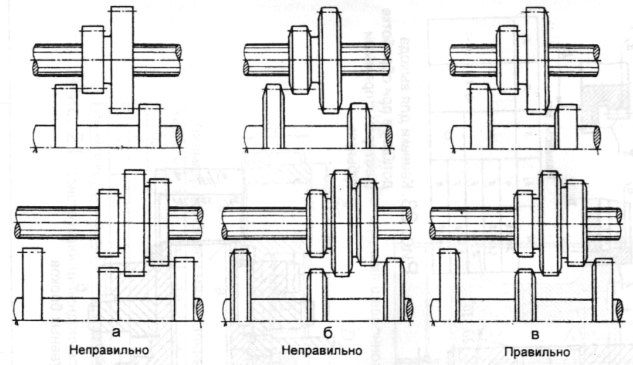

Для облегчения переключения передач торцы зубьев должны быть скруглены, причем эти скругления венцов должны быть выполнены со стороны их входа в зацепление (рис. 25, в). На рис. 25, а, 6 эти скругления либо вовсе отсутствуют, что затрудняет введение колес в зацепление, либо имеются лишние и технологически не выполнимые скругления торцов зубьев. Скругления могут выполняться различными способами.

Рис. 25. Скругления торцов зубьев для облегчения переключения

Обточка торцов зубьев по конической поверхности (рис. 26, а) мало облегчает включение колес. Снятие фасок с торцов зубьев (рис. 26, 6) достаточно при редких переключениях. Закругление торцов зубьев коническим инструментом (рис. 26, в) дает кромочный контакт при включении, что приводит к быстрому износу зубьев и только закругление торцов зубьев по бочкообразной поверхности (рис. 26, г) улучшает характер их контакта при включении и снижает износ торцов, по сравнению с предыдущим, примерно в 2 раза. Технологически более совершенный способ закругления торцов зубьев основан на использовании для этой операции червячной фрезы.

Рис. 26. Формы торцов зубьев для облегчения переключений

Рис. 27. Конструктивное выполнение зубчатых блоков

На рис. 27 показаны варианты неправильного и правильного исполнения зубчатых блоков.

Области применения:

- Металлорежущие станки:

- Коробки скоростей и подач токарных (напр., 16К20), фрезерных (напр., 6Р82), сверлильных, зубообрабатывающих и револьверных станков.

- Обеспечение переключения скоростей и направления вращения шпинделя.

- Транспортные машины:

- Механические коробки передач автомобилей, тракторов, спецтехники.

- Другие механизмы:

- Промышленные редукторы, приводы конвейеров, сельхозтехника.

2. Конструктивные особенности:

- Выполняются в виде блоков (двойных, тройных), перемещаемых вдоль вала.

- Фиксация: по шлицам (основной метод) или направляющей шпонке (реже).

- Управление: рычажные, гидравлические или электромеханические системы.

3. Состав сплавов:

- **Основные материалы:

- Углеродистые стали (40, 45, 50) — для средних нагрузок.

- Легированные стали (20Х, 40Х, 18ХГТ) с хромом, никелем, молибденом — для высоких нагрузок и износостойкости.

- Термообработка:

- Цементация (напр., сталь 20Х) для поверхностной твердости.

- Закалка ТВЧ (токами высокой частоты) для повышения прочности.

- Азотирование — для коррозионной стойкости.

4. Примеры станков и механизмов:

- Металлообработка:

- Токарные: 16К20, 1К62.

- Фрезерные: 6Р82, 6Т12.

- Зубофрезерные: 53А50, 5К32.

- Транспорт:

- КПП грузовых автомобилей (Камаз, ЗИЛ), тракторов (МТЗ, John Deere).

5. Особенности эксплуатации:

- Высокие требования к точности изготовления зубьев (класс 6–7 по ГОСТ 1643-81).

- Смазка: масла с противозадирными присадками (И-20А, ТМ-5-18).

- Ресурс зависит от качества закалки и режимов работы (ударные нагрузки, перегрев).

Дата добавления: 2025-03-05; просмотров: 298;