Основы информационной поддержки жизненного цикла изделий

В настоящее время на мировом рынке наукоемких промышленных изделий отчетливо наблюдаются три основные тенденции:

· повышение сложности и ресурсоемкости изделий;

· развитие кооперации между участниками жизненного цикла изделия;

· повышение конкуренции на рынке.

Основной проблемой, стоящей сейчас перед отечественной промышленностью, является повышение конкурентоспособности выпускаемых изделий с учетом перечисленных тенденций. Добиться повышения конкурентоспособности изделия можно за счет:

· повышения степени удовлетворения требований заказчика;

· сокращения сроков создания изделия;

· сокращения материальных затрат на создание изделия.

Основным способом повышения конкурентоспособности изделия является повышение эффективности процессов его жизненного цикла, т.е. повышение эффективности управления ресурсами, используемыми при выполнении этих процессов. В настоящее время наиболее распространенной концепцией повышения эффективности управления информационными ресурсами является концепция CALS (от англ. Continuous Acquisition and Lifecycle Support – непрерывный сбор информации и поддержка жизненного цикла), которая превратилась в целое направление информационных технологий.

Концепция CALS сформировалась в середине 70-х годов в оборонном комплексе США при повышении эффективности управления и сокращения затрат на информационное взаимодействие в процессах заказа, поставок и эксплуатации средств вооружения и военной техники. Успешное решение данной задачи было возможно в условиях организации единого информационного пространства для обмена данными между заказчиком – федеральными органами, производителями и потребителями изделия. Данная концепция изначально базировалась на идеологии жизненного цикла продукта и охватывала фазы производства и эксплуатации. На первоначальном этапе аббревиатура CALS расшифровывалась как Computer Aided Logistic Support, то есть компьютерная поддержка логистических систем. Под CALS понималась безбумажная технология взаимодействия между организациями заказывающими, производящими и эксплуатирующими военную технику, а также формат представления соответствующих данных.

Жизненный цикл промышленных изделий включает ряд этапов, начиная от зарождения идеи нового продукта до утилизации по окончании срока его использования. Основные этапы цикла изделия представлены на рисунке 1.

Рисунок 1 - Жизненный цикл изделия

К ним относятся этапы проектирования, технологической подготовки производства (ТПП), собственно производства, реализации продукции, эксплуатации и, наконец, утилизации.

На всех этапах жизненного цикла изделий имеются свои целевые установки. При этом участники жизненного цикла стремятся достичь поставленных целей с максимальной эффективностью. На этапах проектирования, ТПП и производства нужно обеспечить выполнение ТЗ (технологического задания) при заданной степени надежности изделия и минимизации материальных и временных затрат, что необходимо для достижения успеха в конкурентной борьбе в условиях рыночной экономики. Понятие эффективности охватывает не только снижение себестоимости продукции и сокращение сроков проектирования и производства, но и обеспечение удобства освоения и снижения затрат на будущую эксплуатацию изделий. Особую важность требования удобства эксплуатации имеют для сложной техники, например, в таких отраслях, как авиа- или автомобилестроение.

Достижение поставленных целей на современных предприятиях, выпускающих сложные промышленные изделия, оказывается невозможным без широкого использования АИС. Специфика задач, решаемых на различных этапах жизненного цикла изделий, обуславливает разнообразие применяемых АИС.

Основные типы АИС с их привязкой к тем или иным этапам жизненного цикла изделий показаны на рисунке 2.

Рисунок 2 – Этапы жизненного цикла промышленных изделий и используемые АС

Автоматизация проектирования осуществляется САПР. Принято выделять в САПР машиностроительных отраслей промышленности системы функционального, конструкторского и технологического проектирования.

Первые из них называют системами расчетов и инженерного анализа или системами САЕ (Computer Aided Design).

Проектирование технологических процессов составляет часть технологической подготовки производства и выполняется в системах САМ (Computer Aided Manufacturing).

Функции координации работы систем САЕ/САD/САМ, управления проектными данными и проектированием возложены на систему управления проектными данными PDM (Product Data Management).

Уже на стадии проектирования требуются услуги системы управления цепочками поставок (SCM – Supply Chain Management), иногда называемой системой Component Supplier Management (CSM). На этапе производства эта система управляет поставками необходимых материалов и комплектующих.

Информационная поддержка этапа производства продукции осуществляется автоматизированными системами управления предприятием (АСУП) и автоматизированными системами управления техническими процессами (АСУТП).

К АСУП относятся системы планирования и управления предприятием ERP (Enterprise Resource Planning), планирование производства и требований к материалам MRP-2 (Manufacturing Requirement Planning), производственная исполнительная система MES (Manufacturing Execution Systems), а также SCM и система управления взаимоотношениями с заказчиками CRM (Customer Requirement Management).

Наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.п. Системы MRP-2 ориентированы, главным образом, на бизнес-функции, непосредственно связанные с производством, а системы MES- на решение оперативных задач управления проектированием, производством и маркетингом.

На этапе реализации продукции выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия. Эти функции осуществляет система CRM. Маркетинговые задачи иногда возлагаются на систему S&SM (Sales and Service Management), которая, кроме того, используется для решения проблем обслуживания изделий. На этапе эксплуатации применяют также специализированные компьютерные системы, занятые вопросами ремонта, контроля, диагностики эксплуатируемых систем.

АСУТП контролируют и используют данные, характеризующие состояние технологического оборудования и протекание технологических процессов. Именно их чаще всего называют системами промышленной автоматизации.

Для выполнения диспетчерских функций (сбор и обработка данных о состоянии оборудования и технологических процессов) и разработки ПО для встроенного оборудования в состав АСУТП вводят систему SCADA (Supervisory Control and Data Acquisition). Непосредственное программное управление технологическим оборудованием осуществляется с помощью системы CNC (Computer Numerical Control) на базе контроллеров (специализированных компьютеров, называемых промышленными), которые встроены в технологическое оборудование.

В последнее время усилия многих компаний, производящих программно-аппаратные средства АС, направлены на создание систем электронного бизнеса (E-Commerce). Задачи, решаемые системами E-Commerce, сводятся не только к организации на сайтах Internet витрин товаров и услуг. Они объединяют в едином информационном пространстве запросы заказчиков и данные о возможностях множества организаций, специализирующихся на предоставлении различных услуг и выполнении тех или иных процедур и операций по проектированию, изготовлению, поставкам заказанных изделий. Такие системы E-Commerce называют системами управлениями, данными в интегрированном информационном пространстве СРС (Collaborative Product Commerce) или PLM. Проектирование непосредственно под заказ позволяет добиться наилучших параметров создаваемой продукции, а оптимальный выбор исполнителей и цепочек поставок ведет к минимизации времени и стоимости выполнения заказа. Характерная особенность СРС – обеспечение взаимодействия многих предприятий, т.е. технология СРС является основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие АИС разных предприятий.

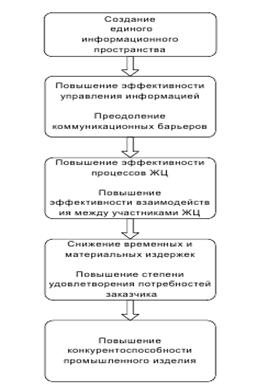

Основные идеи и цели концепции CALS представлены на рисунке 3.

Рисунок 3 - Основные идеи CALS

CALS сегодня – это стратегия систематического повышения эффективности, производительности и рентабельности процессов хозяйственной деятельности корпораций за счет внедрения современных методов информационного взаимодействия участников жизненного цикла изделия.

Дата добавления: 2020-06-09; просмотров: 805;