ЗАРЯД ТВЕРДОГО ТОПЛИВА

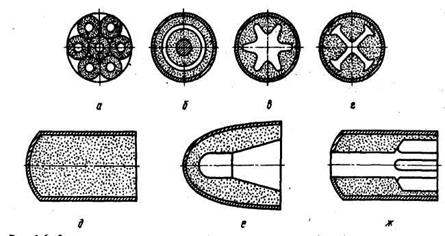

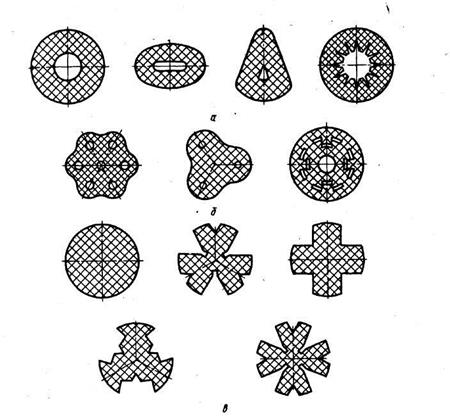

В ракетной технике используются различные формы зарядов твердого топлива (рис. 1.6, табл. 1.17): горящие главным образом по внутренним поверхностям (поверхности, горение которых надо предотвратить, покрыты бронирующим составом или защитно-крепящим слоем для скрепления заряда с корпусом); горящие почти по всем боковым поверхностям, например небронированные трубчатые шашки (рис. 1.7); горящие с торца.

Заряды твердого топлива изготавливаются по технологии литья под давлением, свободного вакуумного литья и методом проходного прессования.

Заряд, изготовленный методом литья, формируется либо непосредственно в корпусе РДТТ, либо в специальном каркасе, либо отдельно в специальной изложнице. Геометрия внутренней поверхности заряда формируется технологической иглой, помещенной внутри корпуса.

Технологический процесс изготовления заряда включает в себя подготовку смеси порошкообразных компонентов, подготовку связующего (вакуумирование, смешение жидких элементов, приготовление смеси связующего с алюминием), приготовление топливной массы и формование заряда, полимеризацию заряда.

При изготовлении зарядов методом литья под давлением используются смесители непрерывного действия. Приготовленная, в смесителе топливная масса транспортируется при помощи шнеков в изложницу или в корпус двигателя. Давление топливной массы в начале заполнения, равное 0,5…1,0 МПа, возрастает при стравливании в конце заполнения до 2…4 МПа.

Рис. 1.6 Формы зарядов твердого топлива

а – многошашечный; б – телескопический; в – со звездообразным каналом; г – с колесообразным каналом; д – торцевого горения; е – цилиндрический; ж – щелевой.

При свободном литье подготовка жидких компонентов и смещение топливной массы производятся в отдельных смесителях, затем масса сливается в изложницу или корпус с предварительным созданием в нем вакуума.

Процесс полимеризации производится под давлением 3…8 МПа в зависимости от конструкции заряда и двигателя при температуре 40…80  C в течение 15…25 суток. После полимеризации технологическая игла, определяющая внутреннюю конфигурацию заряда, извлекается. Литьевая технология позволяет создать конструкцию заряда из нескольких топлив (различные скорости горения, температура горения и т.д.).

C в течение 15…25 суток. После полимеризации технологическая игла, определяющая внутреннюю конфигурацию заряда, извлекается. Литьевая технология позволяет создать конструкцию заряда из нескольких топлив (различные скорости горения, температура горения и т.д.).

Заряды изготавливаются методом проходного прессования с помощью шнека, продавливающего через пресс-форму топливную массу, которая образует наружную и внутреннюю формы поперечного сечения заряда, после чего происходит отверждение заряда.

Заряд, формируемый заливкой непосредственно в корпус и склеиваемый с внутренней поверхностью корпуса, называют скрепленным зарядом твердого топлива (см. рис. 1.1).

Вклеиваемый заряд изготавливается предварительно и затем вклеивается в корпус двигателя. Изготовление вклеиваемого заряда осуществляется в толстостенной пресс-форме с внутренним диаметром , несколько меньшим, чем у корпуса.

Рис. 1.7 Формы поперечного сечения зарядов всестороннего горения

а – одноканальные шашки; б – многоканальные; в – бесканальные.

Таблица 1.17

Дата добавления: 2016-06-29; просмотров: 2726;