Характеристики различных схем РДТТ

| Схема РДТТ | Топливо | Заряд |

| Удельный импульс, м/с | Время работы, с |

| Рис. 1.2 Рис. 1.8 Рис. 1.1 | Баллиститное Смесевое Смесевое | Многошашечный Вкладной Скрепленный | 0,85…1,9 0,1…0,15 0,05…0,08 | ~2000 ~2400 ~2800 | <10

~45

~60

|

Силовые оболочкитипа «кокон» изготавливаются из композиционного материала методом спиральной намотки на оправку с выполнением днищ вместе с цилиндрической частью оболочки.

Толщина оболочки корпуса в местах перехода днища в цилиндрическую часть определяется по формуле

=

=  ,

,

где р  - максимальное давление в двигателе; D – внутренний диаметр цилиндрической части обечайки; d

- максимальное давление в двигателе; D – внутренний диаметр цилиндрической части обечайки; d  - диаметр полюсного отверстия;

- диаметр полюсного отверстия;  - предел прочности на растяжение стеклоленты.

- предел прочности на растяжение стеклоленты.

Равнопрочная цилиндрическая оболочка получается при  = 2…3(d

= 2…3(d  , где

, где  - толщина кольцевых слоев;

- толщина кольцевых слоев;  - толщина спиральных слоев.

- толщина спиральных слоев.

Толщина днища в заднем месте

=

=

,

,

где  - угол намотки.

- угол намотки.

Стыковочные юбки (см. рис. 1.1) изготавливаются намоткой заодно с корпусом, и в них вмотаны закладные детали фланцев. Стыковочные юбки являются частью конструкции ракеты и должны выдерживать комбинированные нагрузки: по оси (сжатие и изгиб), сдвиг и кручение.

Цилиндрическая часть силовой оболочки может быть изготовлена методом продольно-поперечной намотки на оправку.

Толщина стенки оболочки корпуса  определяется по формуле

определяется по формуле

= p

= p  D/(2[

D/(2[  ]),где [

]),где [  ]=

]=  - предел прочности стеклопластика (0,1…1,1 ГПа); n – запас прочности (1,35…1,5). Эта формула справедлива, когда на два слоя окружных лент наносят один слой продольных лент.

- предел прочности стеклопластика (0,1…1,1 ГПа); n – запас прочности (1,35…1,5). Эта формула справедлива, когда на два слоя окружных лент наносят один слой продольных лент.

Силовые оболочки выполняются без единиц с утолщением по обоим торцам с последующей их механической обработкой для подготовки мест соединения с металлическими днищами.

Металлические обечайки корпуса

Подразделяются по форме на цилиндрические, конические и сферические, а по технологии изготовления – на сварные (с кольцевыми, спиральными и продольными швами) и бесшовные (раскатные и цельнотянутые).

Комбинированные обечайки корпуса представляют собой металлические обечайки, усиленные наружной оплеткой из стеклонитей или других высокопрочных армирующих материалов, которые выполнены с определенным натяжением, создающим в слое оплетки до нагружения оболочки напряжения. Если оплетки принимает на себя половину окружной нагрузки, действующей на всю цилиндрическую обечайку, тогда отношение толщин металлической оболочки  и оплетки

и оплетки  является оптимальным. При этом толщина металлической обечайки определяется из условия обеспечения прочности в осевом направлении

является оптимальным. При этом толщина металлической обечайки определяется из условия обеспечения прочности в осевом направлении  =p

=p  D/4[

D/4[  ], а недостаточная прочность в окружном направлении компенсируется оплеткой с толщиной, равной

], а недостаточная прочность в окружном направлении компенсируется оплеткой с толщиной, равной  =p

=p  D/4[

D/4[

]. В этих формулах [

]. В этих формулах [  ] и [

] и [

]- допустимые напряжения в металлической обечайке и армирующей оплетке соответственно.

]- допустимые напряжения в металлической обечайке и армирующей оплетке соответственно.

Соединения элементов конструкции обеспечиваются с помощью специальных узлов, основные требования к которым сводится к обеспечению прочности и герметичности соединений при минимальных массе и габаритных размерах применительно к каждому конкретному случаю с учетом материалов соединяемых элементов и видов нагружения.

При одном и том же типе разъемного соединения возможно огромное число модификаций кольцевых уплотнений на стыке. Основным элементом уплотнений является резиновое кольцо. Размеры резиновых колец и канавок под них, а также рекомендации по применению резиновых уплотнительных колец даются в соответствующих общесоюзных и отраслевых стандартах (ГОСТ 9833-73).

В сопловом блоке РДТТ может содержаться различное число сопел: одно (соосное с двигателем или повернутое относительно оси двигателя на угол 90  ), два (поворотных) или четыре, а также 10…20, наклоненных к плоскости сопловой крышки, например, у турбореактивных снарядов (см. рис. 1.2).

), два (поворотных) или четыре, а также 10…20, наклоненных к плоскости сопловой крышки, например, у турбореактивных снарядов (см. рис. 1.2).

Сопло может быть круглым и кольцевым (последние пока не нашли применения в РДТТ).

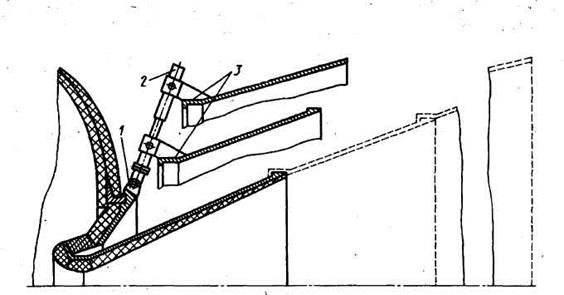

Схема РДТТ с одним центральным соплом характеризуется наилучшими энергомассовыми характеристиками. Для сокращения длины двигателя сопло может быть уплотнено в корпус (см. рис. 1.1). В двигателях ракет, в которых РДТТ располагают в близи центра ракеты, вход в сопло выполняют в виде удлиненной трубы. Габаритные размеры сопла изменяемой геометрии в рабочем положении превышают исходные, таким является раздвижное сопло (рис. 1.3).

Рис. 1.3 Поворотное раздвижное сопло:

1 – заделка привода; 2 – привод; 3 – раздвижные части.

Многосопловая схема позволяет организовать управление ракетой и в двух плоскостях, и по крену. Однако в этом случае ухудшаются условия входа продуктов сгорания в сопло, увеличивается унос теплозащитных покрытий на входе в сопло и в раструбе.

Рассмотрены также конструктивные схемы РДТТ с кольцевым соплом, подвижное центральное тело которого позволяет регулировать тягу, и с тарельчатым соплом (топливо безметалльное), Внешний участок расширяющейся части которого образован задним днищем двигателя (это же сопло с заглушенным минимальным сечением служит также передним днищем нижней ступени).

Особенности сопел отсечки тяги РДТТ см. в п. 1.3.5.

Материалы тепловой защиты РДТТ представляют собой искусственные изотропные и анизотропные композиции , обеспечивающие тепловую изоляцию несущей конструкции и прогнозируемый унос поверхностного слоя.

С некоторой степенью условности материалы тепловой защиты можно разделить на облицовки, теплоизоляционные слои и насадки (рис.1.4). Облицовки обеспечивают заданную стойкость первого слоя тепловой защиты тракта от разрушения при взаимодействии с двухфазным рабочим телом; при этом может происходить унос материала с прогнозируемой скоростью.

Теплоизоляционные слои обладают низкой проводимостью тепла, но подвержены существенному уносу уже при незначительном уровне конвекции рабочего тела.

Рис. 1.4 Тепловая защита:

УУКМ – углерод-углеродные композиционные материалы; УСП – угле- и стеклопластики; ТЗМ – теплозащитные материалы; НО – неориентированные материалы; О – ориентированные материалы.

Насадки концевых частей сопел одновременно выполняют функции и тепловой защиты, и несущей конструкции. В зависимости от уровня воздействия обтекающего потока один и тот же материал может выполнять как функции облицовки, так и изолятора. Например, геометрия заряда современного РДТТ с центральным утопленным соплом исключает возникновение больших скоростей обтекания элементов корпуса, материалы тепловой защиты подвержены в основном нагреву излучением. Тогда тепловую защиту корпуса выполняют из легких эластичных низкотеплопроводных материалов на основе каучуков и резин без армировки наполнителями. А для четырехсопловой конструкции РДТТ в качестве тепловой защиты сопловой крышки, подверженной воздействию высокоскоростной многофазной струи из канала заряда, служит материал, выполненный из армированных асбестом или кремнеземной тканью материалов на фенолформальдегидных связующих, обладающих достаточной эрозионной стойкостью и большим значением плотности (до 1800 кг/м  ).

).

В многослойных конструкциях теплоизоляционные слои располагают между эрозионно стойким слоем и защищаемым элементом в целях минимизации общей массы данного узла (рис. 1.5). В зависимости от уровня напряженно-деформированного состояния и температуры элементов изолятором может быть теплозащитный материал на основе каучуков, а так же низкотеплопроводный угле- и стеклопластик. Материалы герметизирующего и диффузионного слоев корпуса двигателя одновременно являются изоляторами при прогреве конструкции.

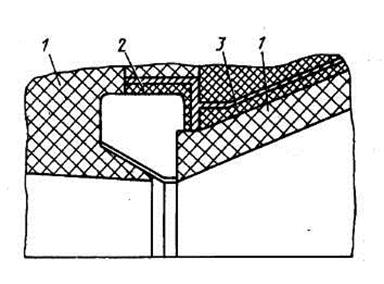

Рис. 1.5 Элементы тракта сопла:

1 – углепластик, применяемый в качестве облицовки; 2 – стеклопластик, используемый как изолятор; 3 – теплоизолятор, выполненный из ТМЗ.

Неметаллические материалы облицовок представляют собой изотропные и анизотропные композиции, состоящие из связующего (матрицы) и наполнителя. Угле- и стеклопластике имеют органическое связующее и наполнители из угольной или кремнеземной ткани. Детали тепловой защиты тракта сопла получают прессованием и намоткой. Прессованием можно получить слоистые (анизотропные) композиты.

Крупногабаритные элементы тракта (раструбы сопел) получают наметкой пропитанных связующим лент наполнителя на оправки с последующим отверждением под давлением и механической обработкой.

Графиты получают прессованием смеси каменноугольного пека (связующего) с нефтяным песком (наполнителем) с последующей графитизацией при Т>2400К.

Пирографиты получают осаждением углерода при разложении метана на поверхность графита интервале температур 2373…2673 К, и пирографит по своим свойствам приближается к свойствам монокристалла; ему присущи резкая анизотропия и экстремальные значения теплопроводности и других характеристик.

Углерод-углеродные композиционные материалы (УУКМ) имеют наполнители из углеродных и графитовых тканей и волокон (в том числе объемного плетения) и матрицу из пироуглерода. Ряд деталей получают пропиткой углеграфитового наполнителя связующим из органических смол при карбонизации заготовки, а инертной среде при температуре 1273…1373 К и уплотнении карбонизованной заготовки пироуглеродом – осаждением пленок органических веществ при температуре 1373…1473 К.

Другие детали получают наметкой или выкладкой непропитанных связующим углеграфитовых лент или волокон на оправку с последующим уплотнением пироуглеродом в печи.

Насадки - концевые части сопел с радиационным охлаждением – выполняют из сплавов на основе молибдена или ниобия, имеющих высокую температуру плавления и достаточные прочные свойства при равновесной температуре насадка, а так же они могут быть выполнены из УУКМ.

Условием работоспособности можно принять условие не разрушения элементов конструкции, и эту крайне сложную задачу разделяют на две более простые и в ряде случаев независимые друг от друга:

определение температурных полей в силовых элементах;

определение напряжений и деформаций в элементах при их силовом нагружении и сравнение с допустимыми значениями при известных температурных полях.

Для вкладыша, элементов устройств управления вектором тяги РДТТ, подверженных воздействию рабочего тела, ограничениями служат условия допустимого значения уноса. В некоторых случаях ограничение накладывается на допустимый разброс толщин унесенного слоя материалов.

Дата добавления: 2016-06-29; просмотров: 3131;