Базирование. Классификация баз (продолжение).

Классификация баз по лишаемым степеням свободы делается на основе анализа способов базирования тел с учетом отличительных признаков геометрической характеристики их элементов (точек, линий, осей, поверхностей и их сочетаний), образующих материальные и геометрические тела, заготовки и изделия, базы и системы координат.

Введем несколько новых понятий, а затем рассмотрим каждое из них.

Установочная база – база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Направляющая база - база, используемая для наложения на заготовку изделие связей, лишающих их двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база – база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси.

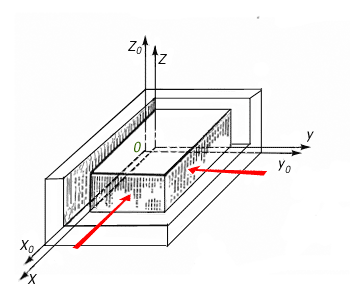

Для того чтобы полностью определить положение тела в пространстве необходимо лишить его шести степеней свободы: трех поступательных перемещений вдоль осей координат, и трех вращательных вокруг этих осей.

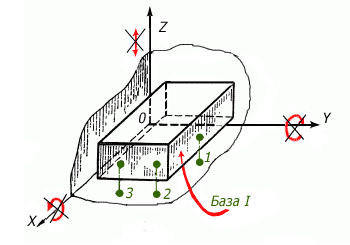

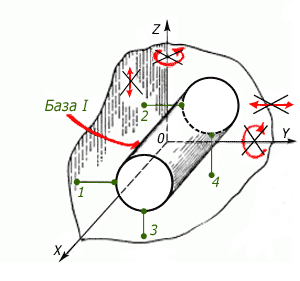

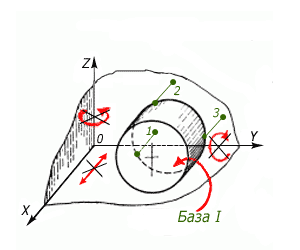

Если нижнюю поверхность призматического тела соединить тремя жесткими двусторонними связями 1, 2 и 3 с тремя точками , плоскости XOY выбранной системы координат, не лежащими на одной прямой, тело приобретет устойчивое положение и лишится трех степеней свободы . Данное тело не сможет перемещаться вдоль оси Z и вращаться вокруг осей X и Y. Такая база называется установочной, смотри рисунок ниже.

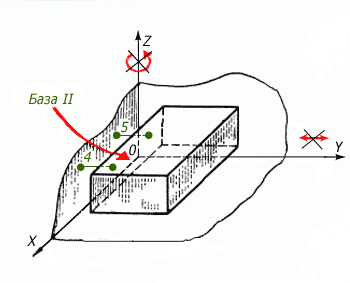

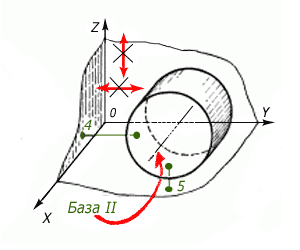

Если связать боковую поверхность призматического тела двумя жесткими двусторонними связями 4 и 5 с двумя точками плоскости XOZ, тело лишится еще двух степеней свободы . Оно не сможет перемещаться вдоль оси Y и вращаться вокруг оси Z. Такая база называется направляющей, смотри рисунок ниже.

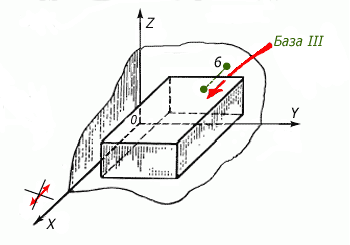

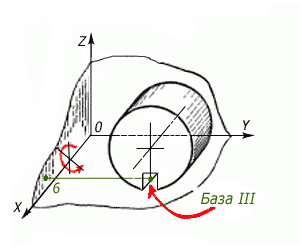

Чтобы добиться полного базирования данного тела необходимо лишить его шестой степени свободы . Для этого соединяем вторую боковую поверхность одной жесткой двусторонней связью 6 с точкой плоскости YOZ, тем самым лишая тело возможности перемещения вдоль оси Х. Такая база называется опорной, смотри рисунок ниже.

Само собой обязательно наличие силового замыкания.

Базирование длинных цилиндрических тел (L>D).

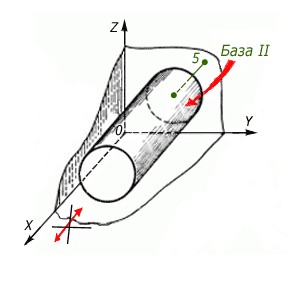

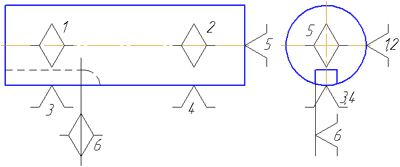

Для базирования длинных цилиндрических тел используется двойная направляющая база. Цилиндрическая поверхность соединяется двумя связями 1, 2 с плоскостью XOZ и двумя связями 3, 4 с плоскостью XOY, тем самым лишая тело четырех степеней свободы – возможности перемещения вдоль осей Y и Z, а также поворотов вокруг этих осей.

Двойная направляющая база – база, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

Соединение торца двусторонней связью 5 с плоскостью YOZ, лишит тело возможности перемещения вдоль оси Х. Данная база, будет являться опорной.

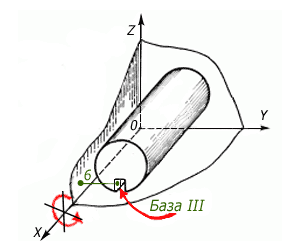

Чтобы лишить цилиндрическое тело последней, шестой степени свободы , должна быть предусмотрена еще одна двухсторонняя связь. Шестую опорную точку нужно располагать на поверхности, например шпоночной канавки, данная база будет также опорной.

Ниже приведена схема базирования длинного цилиндрического тела

Базирование коротких цилиндрических тел (L<D).

Сначала лишим тело трех степеней свободы – возможности перемещаться вдоль оси Х и вращаться вокруг осей Y и Z. Для этого торцевую поверхность соединим тремя двусторонними связями 1, 2, 3 с плоскостью YOZ. По определению, приведенному ранее, эта поверхность является установочной базой.

Чтобы лишить тело возможности перемещаться вдоль осей Y и Z необходимо соединить его цилиндрическую поверхность двумя двусторонними связями 4, 5 с плоскостями XOY и XOZ. Такая база называется двойной опорной.

Двойная опорная база – база, используемая для наложения на заготовку или изделие связей лишающих его двух степеней свободы – перемещения вдоль двух координатных осей.

Чтобы лишить тело возможности поворачиваться вокруг собственной оси, нужно лишить его шестой степени свободы , это делается с помощью поверхностей шпоночной канавки. Эта поверхность будет являться опорной базой.

Комплект баз определяющих положение коротких цилиндрических тел включает в себя установочную двойную опорную и опорную базы.

Базирование конических, сферических и фасонных тел.

На базировании конических тел останавливаться подробно не будем, оно аналогично базированию цилиндрических тел. Для исключения поворота вокруг оси конус должен иметь дополнительный элемент, как и цилиндр (риску, стопорное отверстие или шпоночный паз).

Для базирования сферических тел используют сферическую поверхность её центр и оси симметрии. Чтобы обеспечить устойчивое положение шара при базировании в прямоугольной системе координат необходимо наложить три связи на три точки сферической поверхности, к примеру, базированием в упор с плоскостями выбранной системы координат. В этом случае три точки будут являться тремя опорными базами, которые лишают тело трех степеней свободы – перемещений вдоль координатных осей.

Если шар базируется с использованием центра (самоцентрирующее приспособление с двумя обратными конусами), он также лишается трех степеней свободы. В этом случае функцию опорных баз выполняет центр шара. Как и в случае с цилиндром, для полного базирования шара необходимы дополнительные элементы (метки, риски или пазы), тогда появляется возможность наложить дополнительные связи, которые лишат шар оставшихся трех степеней свободы (трех поворотов вокруг осей координат). Любое фасонное тело можно представить сочетанием геометрических элементов рассмотренных выше. Эти элементы будут выполнять функцию баз и в комплекте образовывать системы координат, используемые для базирования заготовок или изделий.

Классификация баз по способу их проявления

По характеру проявления базы разделяют на явные и скрытые.

Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки.

Явная база – база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

В заключение следует сказать, что согласно ГОСТ 21495-76, полные и краткие наименования баз должны состоять из частей стандартизованных терминов видов баз, располагаемых в следующем порядке: по назначению; по лишаемым степеням свободы; по характеру проявления. Например, полное наименование – «основная установочная явная база», краткое наименование – «измерительная явная база»; «технологическая база».

6. Базирование.

Основные формулы для расчета

погрешностей базирования и закрепления заготовки.

Отклонения от геометрической формы и размеров, возникающие в процессе обработки заготовки, должны находиться в пределах допусков, определяющих максимально допустимые значения погрешностей размеров и формы детали. При механической обработке обеспечение заданной точности зависит от выбора технологических баз и схемы установки заготовок.

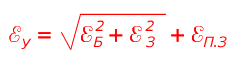

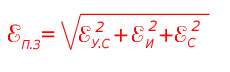

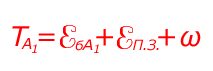

Погрешность установки заготовки можно рассчитать по формуле:

где,

ΕБ - погрешность базирования;

ΕЗ - погрешность закрепления;

ΕП.З - погрешность положения заготовки.

где,

ΕУС - погрешность вызванная неточностью изготовления и сборки установочных элементов приспособления;

ΕИ - погрешность вызванная износом установочных элементов приспособления;

ΕС - погрешность установки приспособления на станке.

Погрешность базирования возникает в результате базирования заготовки в приспособлении по технологическим базам, не связанным с измерительными базами. При базировании по конструкторской основной базе, являющейся и технологической базой, погрешность базирования не возникает. Погрешность закрепления образуется из поверхностей, возникающих до приложения силы зажатия и при зажатии. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому сдвиг установочных баз приводит к погрешностям закрепления. Погрешности закрепления можно определять расчетным и опытным путем для каждого конкретного способа закрепления заготовки.

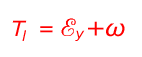

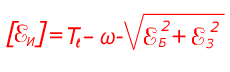

Допуск выполнения заданных размеров l может быть определен как.

где,

ω - средняя экономическая точность обработки на металлообрабатывающих станках;

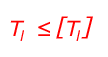

Для принятых методов обработки и схемы установки заготовки расчетное значение допуска Tl должно быть меньше заданного [Tl]:

Для расчета ожидаемой точности вы должны определить:

погрешности базирования в зависимости от принятой схемы установки заготовки в приспособлении;

погрешности закрепления в зависимости от непостоянства сил зажима, неоднородности шероховатости и волнистости поверхностей заготовок, износа установочных элементов приспособлений;

погрешности вызываемые износом установочных элементов ΕИ

исполнительные размеры установочных элементов, обеспечивающие заданную точность обработки и возможность установки заготовок.

Один из важнейших факторов обеспечивающих точность изготовления деталей является точность приспособления. В процессе работы изнашиваются их установочные и направляющие элементы, и приспособление теряет требуемую точность.

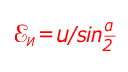

Линейный износ (u) установочных элементов приспособления (опор) определяет погрешность ΕИ

Для опор: ΕИ=u

Для призм:

где,

α - угол призмы.

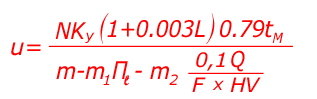

Величину u можно определить по формуле

где,

N - число установленных заготовок;

KУ - коэффициент, учитывающий условия обработки;

L - длина пути скольжения заготовки по опорам при досылке её до упора, мм (из условий эксплуатации приспособления);

tm - машинное время обработки заготовки в приспособлении, мин;

m, m1, m2 - коэффициенты;

Пl - критерий износостойкости;

Q - нагрузка на опору, Н;

F - площадь касания опоры с базовой поверхностью заготовки, мм2;

HV - твердость материала;

Рекомендации по выбору m, m1, m2, Пl, F, HV можно найти в справочнике под редакцией Б.Н. Вердашкина и др. «Станочные приспособления».

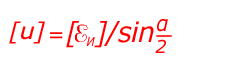

Допустимая величина износа [u] определяется допустимой величиной погрешности [ΕИ]

Для опор:[u]= [ΕИ]

Для призм:

Величина [ΕИ] в предположении что погрешности ΕУС и ΕС можно компенсировать настройкой станка, определяется как

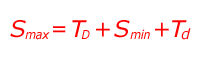

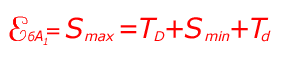

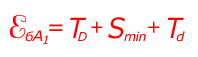

При установке заготовок на отверстие с гарантированным зазором погрешность базирования является основной составляющей погрешности установки и обуславливается величиной зазора между технологической базой и установочным элементом. Максимально возможное значение зазора определяют по уравнению:

где,

TD - допуск базового отверстия заготовки (или центрирующей втулки);

Smin - минимальный зазор в сопряжении;

Td - допуск на размер установочного элемента (или базовой поверхности заготовки).

Это основные формулы для расчета погрешности базирования и закрепления заготовки. В следующем разделе перейдем к практике и рассмотрим расчет погрешностей базирования и закрепления на примерах.

Дом. задание: подготовиться к тесту по данной теме.

Материал подготовлен по учебникам:

Холодкова А.Г. Технологическая оснастка: учебник для студ.высш. учеб. заведений /А.Г. Холодкова. – М. :Издательский центр «Академия», 2008. – 368 с.

Косов Н.П. ,Технологическая оснастка: вопросы и ответы: учеб. пособие для студентов высш. техн. учеб. заведений /Н.П. Косов, А.Н.Исаев, Схиртладзе. – М.: Машиностроение, 2005. – 303 с.;

Черпаков Б.И., Технологическая оснастка: учеб. пособие для студентов сред. Учеб. заведений/ Б.И. Черпаков. – М.: Издательский центр «Академия», 2003. – 281с.

7. Базирование.

Примеры расчета погрешности базирования и закрепления заготовки.

Основные формулы для расчета погрешности базирования и закрепления заготовки были приведены в предыдущем разделе. Теперь рассмотрим несколько примеров.

Пример 1.

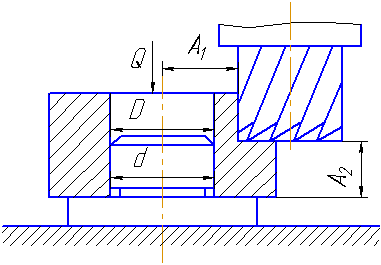

Деталь втулка устанавливается на цилиндрический палец с буртом. Необходимо обработать ступенчатую поверхность на вертикально-фрезерном станке. Диаметр базового отверстия D=30+0,039 мм, диаметр установочного пальца d=30(-0,007-0,016) мм. Требуется определить ожидаемую точность размеров А1 и А2 (смотри эскиз ниже), если известно, что составляющие погрешности установки (погрешности закрепления и положения заготовки) равны нулю, т. е. EЗ= EП.З=0. Точность метода обработки принимается равной ω=0,120 мм(Косилова А.Г., Мещеряков Р.К, Калинин М.А. «Точность обработки заготовки и припуски в машиностроении»).

Решение:

Как видно из эскиза, заготовка устанавливается на отверстие. При такой схеме установки погрешность базирования размера А1 определяется по уравнению:

0,039+0,007+0,09=0,055 мм

Погрешность базирования при выполнении размера А2 равна нулю поскольку измерительная и технологическая базы совмещены.

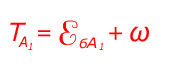

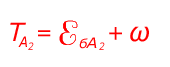

Зная, что EЗ= EП.З=0, определим ожидаемую точность выполнения размеров А1 и А2 по уравнению:

0,055+0,120=0,175 мм

0+0,120=0,120

Далее, нам останется сравнить расчетное значение допуска с заданным. Должны выполняться условия:

Пример 2.

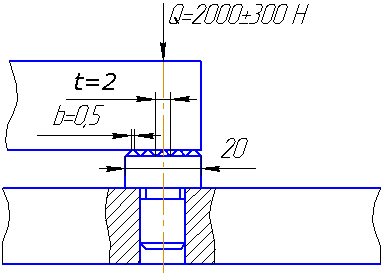

Материал заготовки чугун, шероховатость Rmax=200…300 мкм, твердость НВ 170…190. Заготовка устанавливается на рифленые опоры 7034-0379 ГОСТ 13442-68 (D= 20 мм, t=2 мм, b=0,5 мм). Сила действующая на одну опору по нормали Q=2000±300 Н. Допустимый износ опоры [u]=300 мкм. Необходимо определить погрешность закрепления EЗ при наибольшем износе опор приспособления.

Формулы для расчета погрешности закрепления возьмем из справочника под редакцией Б.Н. Вердашкина «Станочные приспособления» (стр. 530, таблица 11).

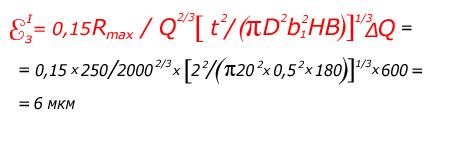

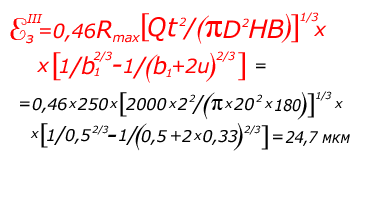

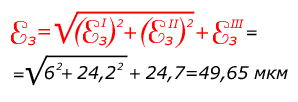

Определяем погрешность закрепления вследствие непостоянства силы закрепления (ΔQ=600 Н) по формуле:

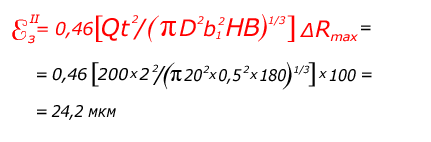

Определяем погрешность закрепления вследствие неоднородности шероховатости базы заготовки (ΔRmax=100 мкм) по формуле:

Определяем погрешность закрепления вследствие износа опорной поверхности установочных элементов приспособления по формуле:

Суммарная погрешность закрепления будет равна:

Пример 3

Данную задачу вам следует решить самим.

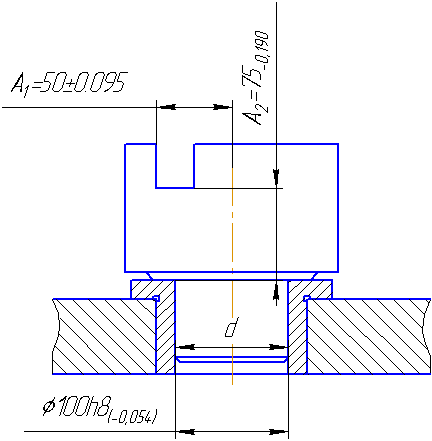

Необходимо определить исполнительный размер центрирующей втулки при установке заготовки плоской поверхностью и наружной цилиндрической поверхностью при обработке паза и выполнении размеров А1=50±0,095 мм и А2=75-0,190 мм. Технологической базой является наружная цилиндрическая поверхность, обработанная в размер d=100h8(-0,054) мм. Погрешность положения заготовки EПР, вызываемая износом центрирующей втулки EИ и погрешностью установки приспособления на станке EC, принимаем равной EПЗ=0,040 мм (Корсаков В.С. , «Основы конструирования приспособлений»). Точность чернового фрезерования ω=0,060 мм.

Как показывает анализ схемы установки, точность выполнения размера А1, заданного от оси заготовки до обрабатываемой поверхности, будет зависеть от точности диаметра отверстия центрирующей втулки D. Погрешность закрепления EЗ для размера А1 равна нулю – это видно из схемы установки.

Исходя из этого принимаем, что точность выполнения размера А1:

где погрешность базирования размера А1 равна:

В данной зависимости составляющие Smin и TD неизвестны. Решая равенство относительно их, выполните необходимые расчёты.

Материал подготовлен по учебникам:

Холодкова А.Г. Технологическая оснастка: учебник для студ.высш. учеб. заведений /А.Г. Холодкова. – М. :Издательский центр «Академия», 2008. – 368 с.

Косов Н.П., Технологическая оснастка: вопросы и ответы: учеб. пособие для студентов высш. техн. учеб. заведений /Н.П. Косов, А.Н.Исаев, Схиртладзе. – М.: Машиностроение, 2005. – 303 с.;

Черпаков Б.И., Технологическая оснастка: учеб. пособие для студентов сред. Учеб. заведений/ Б.И. Черпаков. – М.: Издательский центр «Академия», 2003. – 281с.

Дата добавления: 2017-05-02; просмотров: 4186;