Сепарация влаги в проточной части турбины

В зависимости от места удаления влаги можно различать четыре способа влагоудаления:

1. С поверхности сопловых лопаток и из каналов сопловых решеток

2. Из камер за сопловыми лопатками – в межвенцовом зазоре ступени

3. С рабочих лопаток и через камеры или каналы расположенные над рабочими лопатками

4. Из камер или специально выполненных каналоа за рабочими лолпатками

1. Отсос пленки, образующийся на поверхности сопловых лопаток может производиться через щели, расположенные в роионе входных кромок лопаток, на внутренней поверхности профиля и в районе выходных кромок.

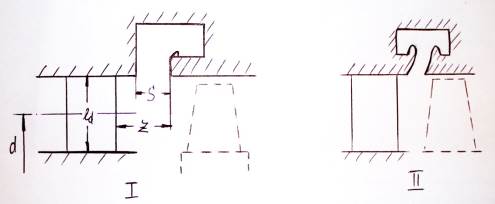

Конструкции направляющих лопаток со щелями для удаления влаги, показаны на рисунках

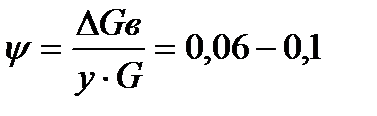

Для конструкций I и II коэффициент сепарации

где ΔG – количество отведенной влаги; у – степень влажности в потоке пара в данном сечении до влагоудаления; G – расход влажного пара.

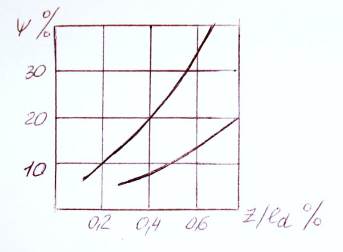

Однако даже такое низначительное удаление влаги приводит к значительным результатам. По опытам МЭИ, ур\даление 1% влаги путем внутриканальной сепарации приводит к повышению мощности ступени примерно на 1%. Для конструкции I на ψ влияет расстояние от вызодной кромки предыдущей рабочей лопатки. Ψ велико при малых δ.

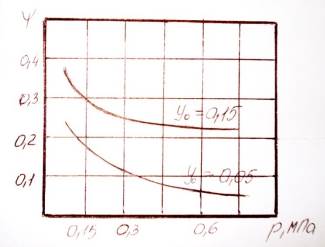

Сепарация через щели у выходной кромки дает отличные результаты при малых скоростях потока в основных каналах (когда β = Р2/Р0 > 0,7). Так, например, при β = 0,9 коэффициент сепарации достиг в опытах значений ψ = 0,4.

Удаление влаги при внутриканальной сепарации должно быть принудительным. Камеры, куда отводится сепарированная влага должны быть связаны с областью пониженного давления. По данным МЭИ щели на профилях сопел практически не приводят к росту потерь энергии как при течении влажного, так и при течении перегретого пара.

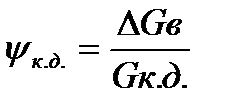

2. В межвенцовом зазоре за сопловыми лопатками поток пара вследствие малых выходных углов α1 получается сильно закрученными. В силу этого, крупные тяжелые капли влаги отбрасываются на стенки корпуса турбины и могут быть удалены из потока пара. Количество влаги, отброшенной к переферии будет зависеть от пути, пройденного потоком в осевом направлении. Поэтому такой вид сепарации трубует значительных расстояний между кромкой сопла и входной кромкой рабочей лопатки. Кроме того, эффективность сепарации будет так же зависеть от конструктивного оформления щелей, удаляющих влагу.

Здесь: Gк.д. – количество крупнодисперсной влаги; ΔGв – количество отведенной влаги.

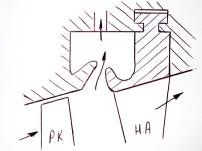

3. На рисунке показана схема удаления влаги с передней кромки рабочего колеса.

Для лучшей эвакуации влаги и повышения эрозийной надежности на передней кромки прфиля лопаткивыполняют продольные пазы из-за которых поверхность профиля преобретает как бы зубчатую форму.

Влага, попадая на спинку профиля течет по этим пазам к переферии и затем удаляется из камер над рабочими лопатками. Опыт эксплуатации Дрезденской АЭС показал, что таким способом можно удалять до 20% влаги на последних ступенях турбины.

Эксперементы БИТМ и фирме Дженерал Электрик показал, что влагоудаление зубчиковыми лопатками зависит от давления пара перед ступенью и от влажности текущего пара у0. чем выше давление и меньше влажность тем меньше ψ.

В благоприятных условиях опыта в БИТМ получали на зубчиковых лопатках увеличение коэффициента сепарации на Δψ = 0,09 против гладких лопаток.

4. Рабочие лопатки на вращающемся колесе по своей природе являются хорошим сепаратором влаги. Под влиянием центробежных и кариолисовых сил влага поднимается по поверхностям лопаток к переферии и сбрасывается с колеса обладая большими окружнными и радиальными составляющими скорости. Таким образом за рабосим колесом вблизи переферии образуются зона с повышенной концентрацией влаги. Отвод этой влаги может осуществляться через щели в корпусе, расположенные над рабочими лопатками. На рисунке показана обычная схема удаления влаги за рабочими лопатками.

Количество удаляемой жидкости в значительной степени зависит от влажности пара, от отношения u/С1t, от конструктивных особенностей самого сепарирующего устроиства и.т.д. (Кириллов, Яблонин, Трояновский, стр 76).

Эрозия лопаток

Основным средством борьбы с эрозийным износом рабочих лопаток турбины является, как указывалось выше, уменьшение влажности пара у0 перед ступенью, увеличение осевого зазора δа между сопловыми и рабочими лолпатками с целью уменьшения ударного воздействия капель влаги, снижение окружной скорости на переферии лопаток; или за счет снижения высоты лолпаток с помощью разделения потоков пара на несколько цилиндров; или за счет снижения числа оборотов турбины. С другой стороны для снижения эрозийного износа необходимо:

1. Применять для лопаток эрозийноустоичивые материалы (для аустенитного класса, нержавеющие стали, титановые сплавы и.т.д.).

2. Устанавливать на входные кромки лопаток накладки из весьма эрозийноустойчивых сплавов, например из стеллита (кобольт 62%, хром 25%, вольфрам 7%).

3. Проводить термическую или электроискровую обрпаботку поверхности лопаток.

4.Применять различные покрытия (никель-борирование, электролитическое хромирование и.т.д.).

Для ориентации при выборе материалов для турбин нужно смотреть «Руководящие технические материалы» РТМ 24.020.15-73, разработанный УКТИ и ХГТЗ.

Дата добавления: 2016-06-29; просмотров: 3926;