Эрозия деталей паровых турбин

В паровых турбинах ударному эрозионному износу подвержены рабочие лопатки последних и предпоследних ступеней конденсационных турбин. В местах, где поток с повышенным содержанием влаги имеет высокую скорость, в особенности в ЦВД турбин АЭС, работающих на влажном паре, наблюдается износ от щелевой эрозии корпусов, обойм, диафрагм, арматуры и других деталей.

Эрозионный износ рабочих лопаток при ударах капель влаги о поверхность входных кромок лопаток проявляется вначале в появлении шероховатости поверхности, затем на поверхности появляются углубления, кратеры, язвины, искажается форма профиля лопаток. При длительной работе возможно постепенное полное разрушение верхней части рабочей лопатки. В результате снижается механическая прочность эродированных лопаток и КПД ступени.

Механизм эрозионного износа рабочих лопаток связан в основном с усталостным разрушением материала лопаток вследствие высоких механических напряжений, которые возникают при ударе капли влаги о поверхность лопатки. Давление при соударении капли с поверхностью лопатки может быть определено на основе уравнения гидравлического удара Н.Е. Жуковского по формуле:

,

,

где  - плотность жидкости в канале;

- плотность жидкости в канале;

- скорость капли относительно поверхности лопатки;

- скорость капли относительно поверхности лопатки;

- скорость звука в жидкости;

- скорость звука в жидкости;

- коэффициент, изменяющий в зависимости от скорости влаги от 0,25 до 0,5; при

- коэффициент, изменяющий в зависимости от скорости влаги от 0,25 до 0,5; при  >150 м/с

>150 м/с  =0,5.

=0,5.

Ударное давление может достигать 310 МПа при скорости соударения капли с лопаткой 300 м/с. Эта относительная скорость капли достигается при окружных скоростях лопатки, немного превышающих значение U=300 м/с.

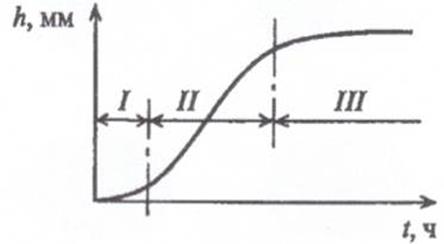

Рисунок 56 - Средняя глубина эрозионного разрушения в зависимости от времени работы лопатки:

I - инкубационный период, когда в поверхностном слое материала накапливаются усталостные повреждения (образование и рост усталостных трещин); II – период интенсивной эрозии; III – период замедленного темпа эрозии. Продолжительность этих периодов зависит от влажности пара, дисперсности влаги, скорости соударения капель с поверхностью лопатки

На эрозионный процесс, кроме механических напряжений, могут оказывать влияние коррозия металла, кавитация и т.д. Различают три периода в развитии эрозийного износа лопаток (рис.56).

Распределение влаги в последних ступенях неравномерное по радиусу, причем наибольшая влажность наблюдается в периферийных областях вследствие действия центробежных сил, поэтому эрозионному разрушению подвергается, в первую очередь, периферийная часть лопатки, занимающая приблизительно одну треть ее высоты.

Для защиты рабочих лопаток от эрозийного разрушения применяют следующие мероприятия:

1) снижение влажности пара на выходе из турбины, которое достигается повышением температуры свежего пара, применением выносных сепараторов в сочетании с промежуточным пароперегревателем для влажно-паровых турбин АЭС;

2) применение различных влагоулавливающих устройств в проточной части турбины (внутриканальная сепарация, влагоулавливающие устройства на периферии ступени, ступени - сепараторы);

3) увеличение осевых зазоров между соплами и рабочими лопатками, способствующее дроблению капель и снижению рассогласования скоростей влаги и пара (эти зазоры достигают 100-300 мм);

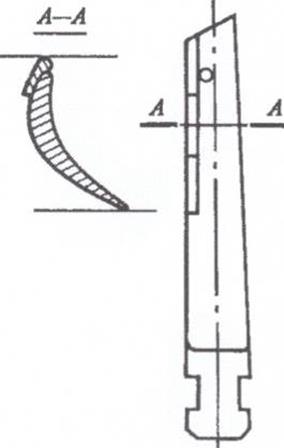

Рисунок 57 - Рабочая лопатка со стеллитовыми накладками

4) отказ от бандажных проволок, способствующих концентрации влаги;

5) применение продольных канавок на входной части стенки лопатки у периферии; влага в канавках демпфирует удары капель и, кроме того, канавки способствуют сепарации влаги лопаткой;

6) применение эрозийно - стойких материалов, упрочнение поверхности лопаток, применение защитных покрытий. Для упрочнения входных кромок лопаток со стороны спинки к ним припаиваются серебряным припоем накладки, изготовленные из стеллита (рис.57). Стеллит – сплав на кобальтовой основе, обладающий высокой твердостью и износостойкостью. Стеллитовые накладки состоят из нескольких частей по длине лопатки из-за того, чтобы при тепловых расширениях уменьшить напряжения в шве между накладками и лопаткой.

В турбинах АЭС, работающих на радиоактивном паре, нельзя применять сплавы на кобальтовой основе по условиям радиационной безопасности. Поэтому на ряде заводов производят поверхностную закалку входных кромок лопаток или электроискровым методом наплавляют на поверхность лопаток твердый сплав.

Перечисленные мероприятия по защите от эрозионного износа позволяют избежать опасного эрозионного повреждения лопаток при окружных скоростях 560-580 м/с и степени влажности за турбиной около 8%, а также при пониженных окружных скоростях и при влажности около 12-14%.

Дата добавления: 2016-06-29; просмотров: 5581;