Изготовление зубчатых колес

Заготовки зубчатых колес получают ковкой в штампах или свободной ковкой, реже литьем в зависимости от размеров, материала, формы и масштаба выпуска. Зубья эвольвентных колес изготовляют так, чтобы каждое колесо могло входить в зацепление с колесами того же модуля, имеющими любое число зубьев.

Зубья колес получают нарезанием или накатыванием.

Нарезание зубьеввыполняют одним из двух методов: копированием или обкаткой.

Метод копирования заключается в прорезании впадин между зубьями модульными фрезами (рис. 11.16): дисковыми (а) или концевыми (б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины является копией профиля режущих кромок фрезы, отсюда и название — метод копирования. Точность нарезаемых зубьев невысокая, метод малопроизводительный, его применяют преимущественно в ремонтном деле.

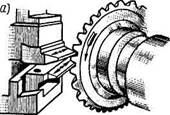

Метод обкатки имеет основное применение. Нарезание зубьев по этому методу основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент — червячная фреза (рис. 11.17,а), долбяк (рис. 11.17,6) или реечный долбяк — гребенка (см. рис. 11.14). Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Нарезание зубьев червячными фрезами широко применяют для изготовления цилиндрических колес с внешним расположением зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбя-ки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

Нарезание зубьев конических колес методом обкатки производят строганием (рис. 11.18,а), фрезерованием (рис. 11.18,6), инструментом с прямобочным профилем или резцовыми головками (см. рис. 15.1).

Накатывание зубьевприменяют в массовом производстве. Предварительное формообразование зубьев цилиндрических и конических колес производят горячим накатыванием. Венец стальной заготовки нагревают токами высокой частоты до 1200° С, а затем обкатывают между колесами-накатниками. При этом на венце выдавливаются зубья. Для получения колес более высокой точности производят последующую механическую обработку зубьев или холодное накатывание — калибровку.

|

|

Рис. 11.16. Нарезание зубьев методом копирования

|

|

Рис. 11.17. Нарезание зубьев методом обкатки

|

Рис. 11.18. Нарезание зубьев конических колес

Холодное накатывание зубьев применяют при модуле до 1 мм. Зу-бонакатывание — высокопроизводительный метод изготовления колес с минимальным отходом металла в стружку.

Отделка зубьев.Зубья колес точных зубчатых передач после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных зубьев. Выполняют инструментом — шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь взацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразную стружку с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки.

Притирку используют для отделки закаленных зубьев колес. Выполняют притиром — чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

Обкатку применяют для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1...2 мин зубчатое колесо обкатывают под нагрузкой с эталонным колесом высокой твердости.

Дата добавления: 2020-05-20; просмотров: 579;