Расчет системы управления рабочими механизмами.

Порядок расчета рабочих механизмов автогрейдера сводится к следующему: выбирается тип привода управления; составляется его ориентировочная кинематическая схема; в соответствии с расчетными положениями вычерчиваются в масштабе механизмы и приводы управления ими; находятся усилия, действующие на каждый механизм; выбираются исполнительные скорости движения; определяется мощность привода каждого механизма, его общее передаточное число; оцениваются возможности совмещения операций при управлении машиной и устанавливается общая (суммарная) мощность привода управления кинематическая схема.

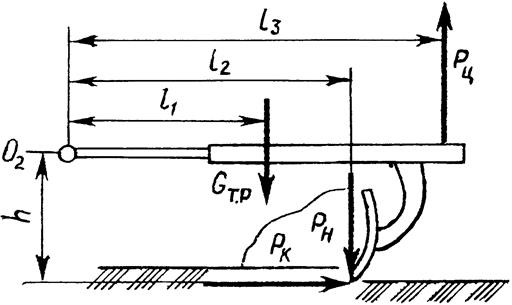

Механизм подъема отвала рассчитывается исходя из таких предпосылок. Рабочий ход механизма подъема должен обеспечить заданную глубину копания, возможность полного выглубления отвала и удовлетворять условиям проходимости автогрейдера в транспортном положении. Величину подъемного усилия определяют для самого невыгодного положения, при котором отвал заглублен одной стороной, на него действует максимальная горизонтальная реакция грунта, а угол захвата равен 900. Принимают, что сила тяжести отвала поворотного круга и тяговой рамы сосредоточены в центре тяжести системы, вертикальная составляющая грунта направлена вниз и препятствует выглублению отвала. Все эти усилия преодолеваются одним подъемным механизмом (гидроцилиндром), усилие в котором определяют, пользуясь расчетной схемой на рис. 14.25.

; (14.116)

; (14.116)

где Gтр – сила тяжести тяговой рамы, поворотного грунта и отвала, Рк=Тсц; Рн=(0,3…0,5)  .

.

Положение центра тяжести поднимаемого оборудования принимается ориентировочно на расстоянии l1»(0,75…0,85)·l2, сила тяжести Gтр берется по прототипу. Усилие Рц должен развивать каждый из двух механизмов подъема отвала. Механизм подъема должен обеспечивать также усилие заглубления Р'ц достаточное для того, чтобы приподнять передние колеса автогрейдера над опорной поверхностью:

; (14.117)

; (14.117)

где а, b, c – соответственно расстояния от центра тяжести автогрейдера, центра тяговой рамы, поворотного круга и отвала и точки приложения силы Р'ц до оси заднего колеса для двухосного и до оси качения балансирной тележки для трехосного автогрейдера.

Привод рассчитывается по большему из вычисленных усилий, причем усилие Р'ц обеспечивается обоими механизмами (гидроцилиндрами) подъема.

Мощность привода механизма Nп (кВт) находится по формуле:

; (14.118)

; (14.118)

Скорость подъема отвала Vп принимается равной 0,09…0,18 м/с.

Рис. 14.25 Схема для определения усилий подъема отвала автогрейдера.

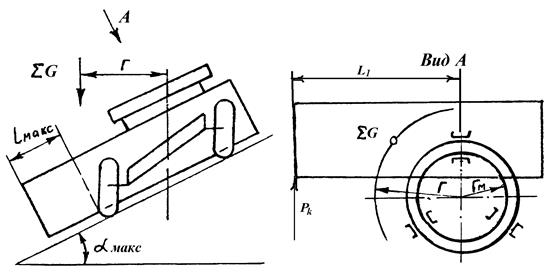

Рис. 14.26 Схема для расчета механизма поворота отвала автогрейдера.

Для расчета механизма поворота отвала принимается следующее расчетное положение: отвал выглублен и максимально смещен от оси вращения, автогрейдер расположен на максимальном поперечном уклоне αмакс. При повороте преодолеваются моменты сопротивления, определяемые трением в направляющих, подъемом вращающихся деталей, инерцией при трогании с места. Расчетная схема дана на рис. 14.26.

Момент сопротивления повороту (кН·м) вычисляется так:

; (14.119)

; (14.119)

где  - сила тяжести вращающихся частей; μ – коэффициент трения металла по металлу, μ=0,1…0,2; J- суммарный момент инерции вращающихся частей относительно оси поворота, J=

- сила тяжести вращающихся частей; μ – коэффициент трения металла по металлу, μ=0,1…0,2; J- суммарный момент инерции вращающихся частей относительно оси поворота, J=  ; r – расстояние от центра тяжести вращающихся частей до оси поворота; tp – время разгона, rt – радиус приложения сил трения; tp=1…2 с; w – угловая скорость поворота, w=0,4¸0,6 1/с.

; r – расстояние от центра тяжести вращающихся частей до оси поворота; tp – время разгона, rt – радиус приложения сил трения; tp=1…2 с; w – угловая скорость поворота, w=0,4¸0,6 1/с.

Полученное значение момента сопротивления повороту принимается для расчета мощности привода механизма поворота по формуле:

; (14.120),

; (14.120),

Исходя из значений w и частоты вращения вала выбранного двигателя определяют общее передаточное число механизма поворота, после чего устанавливают передаточные числа для отдельных кинематических звеньев.

При расчете поворотного механизма на прочность полагают, что отвал вынесен в сторону и к его концу приложена максимально возможная сила Рк=Wр, которую определяют по формуле (14.108). Тогда с учетом коэффициента динамичности Кg=1,2 момент на поворотном круге находят по формуле:

; (14.121)

; (14.121)

где l1 –расстояние от конца отвала до центра поворота круга.

Механизм выдвижения отвала рассчитывают по усилию, равному силе тяжести отвала. Скорость выдвижения отвала для гидравлического привода считают равной 0,06…0,1 м/с.

Механизм выноса тяговой рамы в сторону рассчитывают при выглубленном отвале. Ориентировочно можно принять, что усилие выноса тяговой рамы в сторону равно половине ее силы тяжести (вместе с отвалом). Скорость выноса тяговой рамы в сторону для механического привода находится в пределах 0,018…0,045 м/с, для гидравлического – 0,01…0,035 м/с.

Усилие для изменения угла резания определяется как функция силы тяжести отвала и соотношения плеч действия последней и искомого усилия относительно точки поворота отвала.

При работе автогрейдера на косогоре и при планировании откосов насыпей необходим такой наклон колес, который придает машине большую устойчивость. Механизм наклона колес позволяет изменять угол наклона колес βк к нормам в пределах 0-300.

Наклон колес осуществляется за счет действия веса машины, а выведение колес из наклонного положения в вертикальное производится гидроцилиндрами.

Усилие в гидроцилиндре Рн может быть определено из условия равенства работ: совершаемой гидроцилиндром на пути l перемещения штока и затрачиваемой на подъем веса приходящегося на переднюю ось Gп, на высоту h.

; (14.122)

; (14.122)

где  ; Dкол – диаметр колеса.

; Dкол – диаметр колеса.

Тогда:

; (14.123)

; (14.123)

Дата добавления: 2016-06-29; просмотров: 2577;