Трансмиссии. Системы управления.

По структуре различают многодвигательные и однодвигательные роторные траншейные экскаваторы. У первых, главным двигателем (как правило, дизелем тракторного типа) приводится в действие электрогенератор, который, в свою очередь, приводит в действие электродвигатели ротора, собственного перемещения, конвейера и гидросистемы экскаватора. Механические и гидравлические трансмиссии начинаются уже от этих двигателей.

При однодвигательном приводе трансмиссии для передачи энергии ко всем исполнительным механизмам начинаются непосредственно от двигателя.

Механизмы подъема ротора конструируют обычно так, чтобы ротор поднимался и опускался вместе с рамой, в которой он заключен. Механизмы подъема в большинстве случае имеют гидравлический привод. По конструктивному исполнению различают: гидравлические, гидроканатные и гидроцепные разновидности механизмов. В гидроканатных и гидроцепных механизмах ротор опускается и поднимается гидроцилиндрами, включенными в систему полиспастов.

В экскаваторах с механической трансмиссией конвейеры имеют привод на оба концевых барабана. Для обеспечения перемещения грунта в обе стороны от экскаватора предусматривается перестановка конвейера и перемена направления движения его ленты. Конвейер переставляется обычно вручную с помощью реек или цевочного зацепления, в крупных экскаваторах – гидроцилиндром или специальным механическим приводом, управляемым с пульта машиниста.

Некоторые модели экскаваторов оборудованы складными конвейерами, а самые крупные – двумя конвейерами, что позволяет выдавать грунт одновременно по обе стороны от траншеи.

Продольный профиль конвейеров может быть прямолинейным, дугообразным и ломаным (V - образным). Наиболее распространены дугообразные конвейеры, в которых благодаря действию центробежных сил грунт прижимается к ленте и быстро приобретает ее скорость.

Ходовое оборудование большинства моделей роторных экскаваторов гусеничное. Более рационален передний привод гусениц: двигатель и трансмиссия тележки располагаются впереди, а свободное место сзади тягача позволяет приблизить рабочий орган к центру тяжести всей машины.

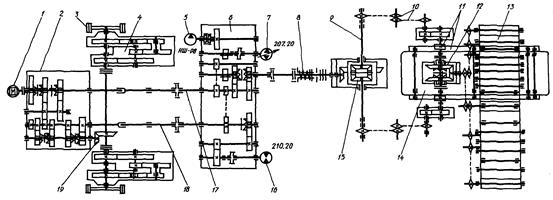

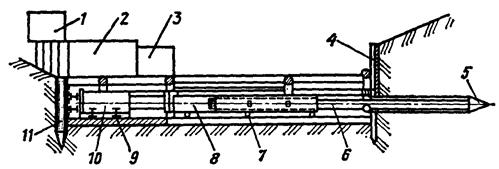

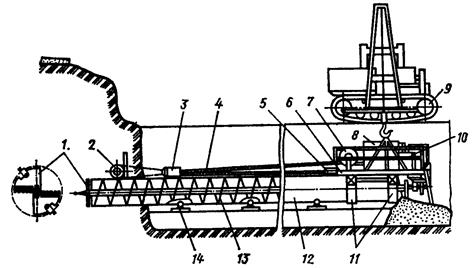

На рис. 6.8. приведена кинематическая схема ЭТР – 204. При транспортном передвижении крутящий момент от двигателя 1 передается через тракторную коробку перемены передач 2 и бортовые редукторы 4 к передней ведущей звездочке 3 гусеничного движителя. Рабочее перемещение обеспечивается гидромотором 16 через раздаточный редуктор 6, нижний карданный вал 18, коробку перемены передач 2 и главную передачу 19.

Ротор 14 приводится во вращение от первичного вала коробки перемены передач через верхний карданный вал 17, раздаточный редуктор 6, муфту предельного момента 8, редуктор 15, валы 9, шарнирную цепную передачу 10 и зубчато-реечную передачу 11.

Барабаны конвейера 13 приводится во вращение от конического редуктора 12.

Рис. 6.8 Кинематическая схема экскаваторов ЭТР – 204, ЭТР – 223, ЭТР – 224: 1 – двигатель; 2 – тракторная КПП; 3 – передняя ведущая звездочка гусеничного хода; редукторы: 4 – бортовой; 6 – раздаточный; 15 – привода ротора; 12 – привода конвейера; насосы: 5 – подпиточный; 7 – привода рабочего передвижения; 8 – муфта предельного момента; 9 – выходные валы; 10 – шарнирная цепная передача; 11 – зубчато-реечное зацепление привода ротора; 13 – конвейер; 14 – ротор; 16 – гидромотор рабочего передвижения; 17, 18 – карданные валы; 19 – главная передача трактора.

Подъемный механизм ротора – гидравлический при помощи гидроцилиндров. Опускается рабочее оборудование под действием собственного веса. Гидроцилиндром поднимается и опускается откидная часть конвейера.

Системы управления роторных траншейных экскаваторов аналогичны применяемым в цепных траншейных экскаваторах.

Общий расчет.

Для предварительного определения массы машин служит ГОСТ и типаж на эти машины. Ориентировочные массы отдельных узлов экскаватора определяется по соответствующим показателям машин – аналогов с учетом масштабности конструкций, установленных по теории подобия.

Для определения общих размеров машины и ориентировочных размеров ее узлов служат эмпирические формулы.

Диаметр ротора, измеряемый по кромке зубьев ковшей, Др=(1,75-1,85)·H, где Н – наибольшая глубина траншеи. Размеры ковша вк≈0,9 В; hк≈(0,5-0,6)·В; lк≈(0,4-0,6)·Lк, где вк, hк, lк – соответственно ширина, высота и длина ковша; В – ширина траншеи; Lк =

– шаг ковшей.

– шаг ковшей.

Скорость рабочего перемещения экскаватора Vэ определяется по формуле Vэ=  , где П – заданная производительность экскаватора.

, где П – заданная производительность экскаватора.

Скорость вращения ротора wр – по формуле:

; (6.12)

; (6.12)

где кр – коэффициент разрыхления грунта; кн – коэффициент наполнения ковша; nк – число ковшей на роторе; qк – вместимость ковша.

Величины qк и nк устанавливают по соответствующим ГОСТам и показателям машин аналогов и уточняют с учетом условий обеспечения гравитационной разгрузки ковшей и попадания грунта на отвальный конвейер.

По условию обеспечения гравитационной разгрузки ковшей скорость вращения ротора должна быть меньше критической, при которой центробежная сила, действующая на частицы в ковшах, находящихся в зоне разгрузки, уравновешивает их силу тяжести. Исходя из этого, критическая скорость вращения ротора:

; (6.13)

; (6.13)

где R- радиус ротора; g- ускорение силы тяжести.

Рекомендуемая фактическая скорость вращения ротора:

; (6.14)

; (6.14)

Окружные скорости роторов траншейных экскаваторов равны 1,6-2,7 м/с.

Суммарная мощность двигателя роторного траншейного экскаватора складывается из мощностей одновременно работающих механизмов экскаватора:

;

;

где Nр – мощность, необходимая для привода ротора и откосников; Nпер – мощность, расходуемая на привод рабочего передвижения экскаватора; Nтр – мощность, расходуемая на привод отвального конвейера; Nz – мощность, затрачиваемая на привод гидронасоса механизма подъема ротора.

Мощность для привода ротора определяется по формуле:

; (6.15)

; (6.15)

где: П – производительность роторного экскаватора; к – удельная энергоемкость копания;  - плотность грунта; Н – глубина траншеи; ho – расстояние от дневной поверхности до места разгрузки;

- плотность грунта; Н – глубина траншеи; ho – расстояние от дневной поверхности до места разгрузки;  р – окружная скорость ротора;

р – окружная скорость ротора;  р – КПД привода ротора.

р – КПД привода ротора.

П=  ; (6.16)

; (6.16)

где qк – вместимость ковша; Zк – число ковшей; nр – число оборотов ротора; кн – коэффициент наполнения ковшей; кр – коэффициент разрыхления грунта; f – коэффициент сопротивления передвижению машины; ηпер – коэффициент полезного действия привода передвижения; i- уклон трассы передвижения машины.

Мощность для рабочего передвижения – по формуле:

; (6.17)

; (6.17)

где mэ – масса экскаватора; f – коэффициент сопротивления передвижению машины; i – уклон трассы передвижения машины; β – угол наклона к горизонту результирующей сопротивлений копанию ротором; F- площадь сечения траншеи; hпер – КПД привода передвижения.

Мощность на привод отвального конвейера определяется по формуле (6.10), приведенной в разделе 6.2.3.

Мощность на привод гидронасоса механизма подъема ротора определяется в зависимости о его производительности (подачи) и рабочего давления в гидросистеме.

7. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ.

Прокладку подземных коммуникаций различного назначения (газо – и водопроводы, канализации, теплосети, кабели электроснабжения и связи и т.п.) при устройстве переходов через автомобильные и железные дороги ведут закрытым бестраншейным способом. Сущность этого метода заключается в том, что вместо отрывки траншеи в грунте разрабатывается горизонтальная скважина, в которую укладываются трубы. Существуют следующие способы бестраншейного прокладки коммуникаций: прокол, продавливание, горизонтальное бурение, гидромеханизированный способ, вибропрокол, вибропродавливание, раскатка скважин, щитовая проходка.

Проколом называется внедрение трубы в массив под действием внешнего усилия без удаления вытесняемого грунта за счет уплотнения окружающего трубу массива.

Продавливание – это способ прокладки труб вдавливанием с одновременной разработкой грунта.

При горизонтальном бурении в массиве грунта образуется скважина, в которую проталкивается труба.

Гидромеханизированный способ основан на использовании кинетической энергии струи воды.

Вибропрокол и вибропродавливание осуществляется под действием продольно-направленной вибрации труб.

Раскатка скважин – способ образования скважины самозавинчивающимся рабочим органом (раскатчиком грунта) под действием вращательного и напорного усилий.

Щитовая проходка выполняется с помощью щитов – металлических конструкций круглого сечения, под защитой которых ниже грунтового массива сооружается тоннель.

До 80 % закрытых прокладок трубопроводов выполняется установками для прокола грунта. Они применяются для прокладки труб диаметром от 0,05 до 0,5 м в песчанистых и глинистых грунтах. Нажимными устройствами являются домкраты, трубоукладчики, бульдозеры. Прокол осуществляется как непосредственным вдавливанием трубы, так и с помощью пионерной скважины с последующим ее расширением до нужного диаметра.

Схема прокола грунта с помощью гидравлических домкратов показана на рис. 7.1. Сущность способа прокола заключается в следующем. По обе стороны насыпи отрывают котлован, у задней стенки которого ставят металлический упор 11, а боковые стенки укрепляют досками. На дно вплотную к упору устанавливают один или два гидравлических домкрата 10, смонтированных на специальной раме 9. На поверхности вблизи котлована располагают насосную станцию, состоящую из бака 1, двигателя 2 и насоса 3, сварочный аппарат, грузоподъемное средство. На передний (забойный) конец прокладываемой трубы 6 приваривают конусный наконечник 5 диаметра большего, чем труба, а ко второму ее концу крепится заглушка. Трубу опускают в котлован и укладывают на специальные направляющие 7, в ее задний конец упирается шток домкрата. Под действием усилия гидродомкратов секция трубы шомполом вдавливается в грунт. После этого втягивается шток домкрата, на направляющие укладывают второе звено трубы, центрируют, сваривают с вдавленным в грунт через опалубку 4 и прокол продолжают. После выхода забойного конца трубы в приемный котлован проходку прекращают и конусный наконечник отрезают. Необходимое напорное усилие достигает 200 кН, скорость проходки – до 1,5 м/ч.

Рис. 7.1 Схема прокола грунта с помощью гидравлических домкратов.

Прокладка трубопроводов с помощью пионерной скважины начинается с образования горизонтальной скважины малого диаметра. Затем в нее пропускают стальной канат, один конец его крепят к барабану лебедки, а второй к расширителю, диаметр которого больше диаметра прокладываемой трубы на 10-25 см. Труба соединяется с расширителем стальным канатом длиной 1-1,5 м и вместе с ним затягивается в скважину канатом лебедки.

В последние годы для образования скважин и забивания в грунт стальных труб широко используют пневматические пробойники. Они представляют собой самодвижущиеся машины ударного действия для работы в грунтах Ι – ΙΙΙ категорий.

По назначению пневмопробойники разделяют на две группы: для проходки скважин в грунте и для забивания в грунт труб. Некоторые типы пневмопробойников могут быть использованы как для проходки скважин, так и для забивания труб. Независимо от назначения пневмопробойники имеют одинаковый принцип действия и систему воздухораспределения, однотипные реверсивные устройства и различаются между собой размерами и массой, энергией и частотой ударов, составов оснастки и приспособлений.

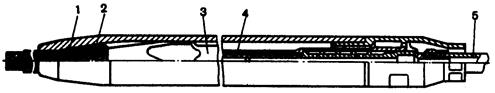

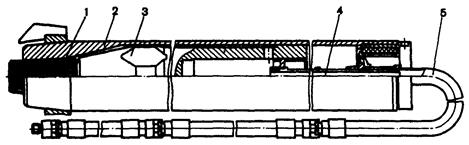

Рис. 7.2 Пневмопробойник для проходки скважин.

Рис. 7.3 Пневмопробойник для забивания труб.

Каждый пневмопробойник (рис. 7.2 и рис. 7.3) состоит из цилиндрического корпуса 2 с наковальней 1, массивного ударника 3, золотникового воздухораспределительного устройства 4 и гибкого рукава 5 для подвода сжатого воздуха от компрессора. Под действием сжатого воздуха, попеременно перепускаемого золотником в полости прямого и обратного ходов, ударник совершает возвратно – поступательное движение и наносит удары по наковальне корпуса, продвигая инструмент вперед. В результате образуется прямолинейная скважина с гладкими стенками или забивается в грунт труба. Обратному движению пневмопробойника препятствуют силы трения между его корпусом или стенками трубы и грунтом. Возврат пробойника назад по пробитой скважине осуществляется изменением направления ударов с помощью реверсивного механизма. Управление реверсивным механизмом осуществляется либо вращением воздухоподводящего рукава, либо его натяжением.

Для увеличения диаметра скважины пневмопробойники снабжаются сменными конусными уширителями, закрепляемыми на корпусе машины. Корпуса пневмопробойников для забивки труб соединяются с забиваемыми трубами с помощью насадок.

Предусмотрен выпуск пневмопробойников для проходки скважин с наружным диаметром (без уширителя) 40; 50; 63; 80; 100; 125; 160 и 200 мм, для забивания труб – с максимальным диаметром забиваемых труб 400; 630; 800; 1000; 1250 и 1600 мм.

Машины для раскатки скважин в грунте – грунтопроходческие устройства безударного действия с самозавинчивающимся рабочим органом для образования в грунте горизонтальных, вертикальных и наклонных скважин.

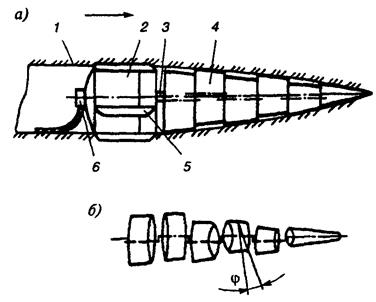

Рис. 7.4 Машина для раскатки скважин: а – принципиальная схема; б – схема разворота катков.

Машина для раскатки скважин, ее еще называют раскатчиком грунта (рис. 7.4) состоит из привода 2 (мотор–редуктора или гидромотора) и жестко соединенного с его выходным валом рабочего органа. Последний представляет собой консольный эксцентриковый вал 3, на шейках которого установлены свободно вращающиеся конические катки 4. Шейки вала и, соответственно, оси катков развернуты под углом φ к продольной оси вала. При вращении вала катки катятся по спирали, центром которой является ось рабочего органа, и завинчиваются в грунт, формируя скважину 1 с уплотненными стенками. Угол φ определяет шаг завинчивания катка, т.е. подачу рабочего органа за один оборот эксцентрикового вала.

Число катков на валу рабочего органа зависит от технологии производства работ и длины (глубина) проходки. Приводной мотор – редуктор снабжен ребрами 5 для восприятия реактивного крутящего момента при вращении вала рабочего органа. Частота вращения вала бесступенчато регулируется в широком диапазоне. Поступательное движение раскатчика в забое осуществляется за счет усилия, создаваемого станком подачи через промежуточную штангу, которая по мере внедрения раскатчика наращивается инвентарными секциями. Установка обеспечивает проходку горизонтальных скважин диаметром 50-230 мм на расстояние до 50 м. Средняя скорость проходки скважины в различных грунтах 10-20 м/ч.

Продавливание используется для прокладки труб диаметром 0,5 – 2,0 м, длиной до 80 м. Продавливаться могут разные по форме и материалу трубы: круглые и овальные, прямоугольные и треугольные, стальные и железобетонные. При продавливании трубопровод (футляр) вдавливают в массив грунта открытым концом, снабженным кольцевым ножом, а грунт, поступающий внутрь головного звена, разрабатывают и удаляют через прокладываемый трубопровод ручным или механизированным способом при помощи рабочих органов ковшового, совкового и фрезерного типа, ленточных и скребковых конвейеров переменной длины, виброударных желонок и специальными ковшами. Удаление грунта из труб диаметром 500-800 мм осуществляется преимущественно гидравлическим способом. В качестве продавливающих устройств применяют насосно – домкратные установки, включающие четное число домкратов с усилием до 10 МН и ходом штоков 1150-1600 мм.

В установках для вибропрокола и вибропродаливания используются вибраторы направленного действия, являющиеся источником продольных колебаний, за счет которых резко сокращается сопротивление перемещению трубы.

Рис. 7.5 Установка для вибропрокола.

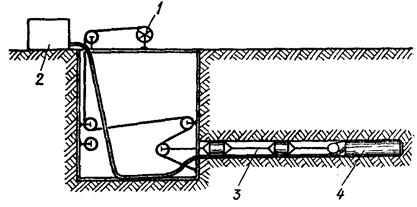

Виброударная установка для продавливания (прокола) грунтов (рис. 7.5) состоит из вибромолота 6, с приводом от электродвигателя 7, рамы 3 с секциями 4 для перемещения вибромолота, тяговой лебедки 2 с грузовым полиспастом 9, развивающим усилие до 300 кН. Прокладываемая труба 8 с конусным наконечником 1 и наголовником 10 вибромолота устанавливается в траншею. При помощи вибромолота и электромолота 7 создаются продольные направленные колебания, которые можно регулировать системой пружинной подвески 5 вибромолота 6. После окончания работ в готовую скважину укладывается основная магистральная труба, а установка разбирается.

Вибровакуумное продавливание грунтов (рис. 7.6) осуществляется посредством специальной желонки 4, которая при помощи лебедки 1 и нажимных штанг 3 прижимается открытым концом к грунтовому массиву. Внутри желонки образуется замкнутое пространство, из которого вакуум–насосом 2 откачивается воздух. Кроме того, желонка совершает направленные колебания от закрепленного на ней вибратора. При погружении желонки образуется керн, который вместе с рабочим органом периодически извлекается из скважины. В готовую скважину подается укладываемая труба.

Рис.7.6 Схема вибровакуумного продавливания грунта: 1 – лебедка; 2 – вакуум – насос; 3 – нажимные штанги; 4 – желонка с вибратором.

Вибрационные способы прокладки труб отличаются высокой производительностью, однако требуют большого объема подготовительных работ и достаточно сложного оборудования.

Установка горизонтального бурения разрабатывает грунт в подземной скважине разбуриванием при помощи специальных механизированных установок цикличного и непрерывного действия. Широкое распространение получили установки горизонтального бурения УГБ (ГБ), осуществляющие непрерывное механическое бурение фрезерной головкой горизонтальной скважины, совмещенное с одновременной прокладкой в ней защитной трубы–кожуха, через которую затем протаскивается рабочий трубопровод несколько меньшего диаметра. Эти установки обеспечивают прокладку в грунтах І – ІV категорий труб–кожухов под трубопроводы диаметром 325 –1420 мм при максимальной длине прокладки 40-60 м.

Рис.7.7 Установка горизонтального бурения типа УГБ.

Установка горизонтального бурения (рис. 7.7) состоит из двигателя внутреннего сгорания 8, механической или гидромеханической трансмиссии 10, тяговой лебедки 7, трубы–кожуха 12 и шнека 13, транспортирующего грунта из трубы. Труба–кожух опирается на направляющие тележки 14, размещенные на дне траншеи, вдоль которой ведется проходка. Для разработки горизонтальной скважины используется фрезерная разбуривающая головка 1. Установка удерживается от опрокидывания и поворота сопровождающим ее краном–трубоукладчиком 9, который передвигается вдоль траншеи со скоростью, равной скорости подачи машины в забой.

Двигатель с механизмами привода тяговой лебедки и винтового конвейера монтируется на общей раме 6, установленной на заднем конце прокладываемой трубы–кожуха с помощью стяжных хомутов 11. Подача установки при бурении скважины обеспечивается тяговой лебедкой с усилием 80 кН через канатный полиспаст 4 переменный краткости (2÷10). Неподвижная обойма 5 тягового полиспаста вмонтирована в переднюю часть рамы, подвижная обойма 3, ориентированная на ось траншеи, шарнирно крепится к якорю 2, заделанному в грунт насыпи. В приводе тяговой лебедки имеется коробка передач с шестью скоростями вращения барабана и его реверс. Скорость подачи выбирается в соответствии с конкретными условиями проходки и составляет 2÷5,5 м/ч.

Сухая транспортировка разработанного грунта осуществляется винтовым конвейером, состоящим из трубы–кожуха 12 внутри которой помещен шнек 13, не имеющий промежуточных опор. Длина конвейера соответствует протяженности перехода. К головной секции шнека крепится сменная фрезерная буровая головка, снабженная резцами с твердосплавными пластинами. Буровая головка обеспечивает бурение скважины несколько большего (на 30÷50 мм) диаметра по сравнению с диаметром трубы–кожуха, что позволяет снизить лобовое сопротивление подачи установки в забой. Прокладку труб–кожухов диаметрами до 1820 мм и длиной перехода до 60 м можно осуществлять машинами УГБ со средней скоростью 1,5÷2 м/ч.

Машины с гидромеханизированными процессами разработки и удаления грунта чаще всего разрабатывают его одновременно двумя способами: механическим разрушением и размывом струей воды, вытекающей под напором. На конце прокладываемой трубы укрепляют буровую колонку. При вращательно – поступательном движении трубы буровая колонка вырезает керн грунта, который разрыхляется потом ножами. Одновременно грунт размывается струей воды и в виде пульпы (смесь грунта и воды) стекает из трубы на дно котлована. Напор рабочих органов на грунт обеспечивается гидравлическим или канатным механизмом. Вода подается к рабочему органу по промывочной трубе, помещенной внутри прокладываемой трубы.

Гидромеханические установки расходуют 120÷150 м3/ч воды при ее напоре 0,1-0,2 МПа (18-20 м). Скорость бурения 1,5÷1,8 м/ч. Эти машины нельзя применять для прокладки трубопроводов под железнодорожными насыпями в виду опасности размыва насыпи.

Щитовую проходку применяют при строительстве на глубине 8÷10 м и более магистральных канализационных и водосточных коллекторов, а также тоннелей, в которых прокладывают одновременно трубопроводы и кабели различного назначения. Щитовой способ разработки грунта широко применяется в метростроении.

Щитовая проходка осуществляется с помощью специального проходческого щита круглой, прямоугольной, эллиптической или подковообразной (в поперечном сечении) формы, под защитой которого производится разработка грунта, погрузка его в транспортные средства и устройство стенок (обделки) подземного сооружения. Щит вдавливается в грунт по оси проходки гидравлическими домкратами, расположенными по его периметру. Различают немеханизированные щиты, рабочий процесс которых связан с применением ручного труда при разработке грунта, погрузке его в средства внутритуннельного транспорта, устройстве обделки сооружения, и механизированные щиты, у которых операции разработки грунта, эвакуации его на поверхность и устройства тоннельной обделки механизированы.

8. МАШИНЫ ДЛЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ.

Для выполнения подготовительных работ применяют рыхлители, кусторезы, корчеватели–собиратели и оборудование для понижения грунтовых вод и открытого водоотлива.

Рыхлители.

Дата добавления: 2016-06-29; просмотров: 3474;