Назначение, классификация, конструкции.

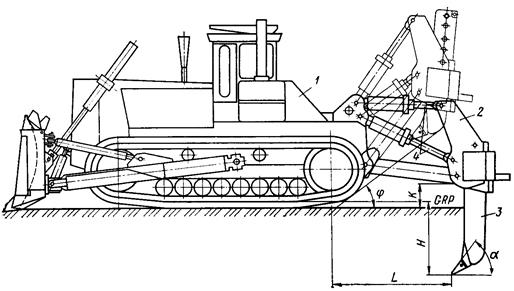

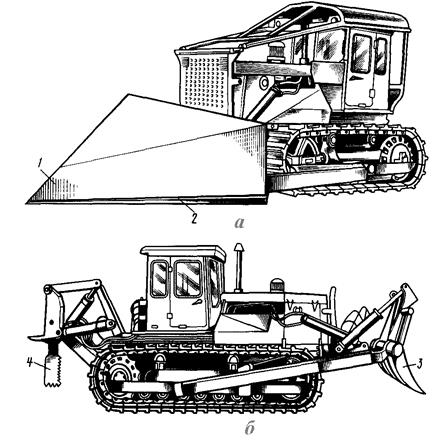

Рис.8.1 Схема рыхлителя с бульдозерным оборудованием:

GRP – опорная поверхность; L, H, φ, α, K – основные параметры.

Рыхлитель – землеройная машина, состоящая из базового трактора 1 (рис. 8.1), заднего навесного оборудования 2 в виде системы тяг и рабочей балки, обеспечивающих ориентированную подвижность и фиксированные положения рабочего органа – зуба 3 или нескольких зубьев в пространстве с использованием гидроцилиндров 4. Навесное оборудование монтируется на базовом тракторе посредством опорных элементов: рам, балок, кронштейнов, жестко закрепленных на корпусе заднего моста.

Рыхлители предназначены для постоянного рыхления скальных и мерзлых грунтов, а также других прочных материалов в различных климатических условиях. Они используются в дорожном, гидротехническом строительстве, в карьерах по добыче сырья и строительных материалов, для удаления из грунта камней и пней, вскрытия дорожных покрытий.

Конструктивные и классификационные отличия современных рыхлителей обусловлены номинальным тяговым усилием и ходовым устройством базового трактора, назначением рыхлителя, видом его навесного устройства, способом установки, числом зубьев и их креплением.

По номинальному тяговому усилию трактора различают рыхлители легкие, средние, большой мощности и сверхмощные. К легким относятся рыхлители с номинальным тяговым усилием тягача до 135 кН, к средним - 130÷200 кН, большой мощности 200-300 кН и сверхмощным - более 300 кН.

Номинальное тяговое усилие является основным параметром, определяющим максимальное заглубление зубьев в грунт Н (рис. 8.1.), число зубьев, ширину наконечника, наименьшее расстояние от нижней точки рабочей балки до опорной поверхности «к», расстояние от наконечника в крайнем нижнем положении до оси ведущей звездочки трактора L.

По типу ходового устройства базового трактора различают гусеничные и колесные рыхлители.

По целевому назначению рыхлители подразделяют на вспомогательные и основные.

Вспомогательные рыхлители монтируют в агрегате с основным оборудованием бульдозера, погрузчика на тягачах с номинальным тяговым усилием до 100 кН, автогрейдерах, скреперах или навешивают на бульдозерные отвалы для сокращения технологического цикла землеройных работ. Эти рыхлители предназначены для рыхления плотных не мерзлых грунтов или слежавшихся материалов.

Основные рыхлители, как правило, монтируют в агрегате с передним бульдозерным оборудованием (рис. 8.1). Они служат для разрыхления мерзлых и скальных грунтов, которые не могут разрабатывать обычные землеройные машины.

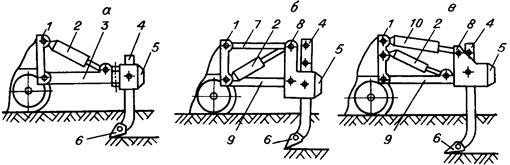

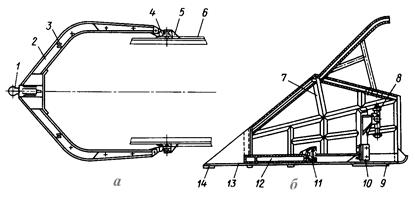

По виду подвесок навесного оборудования различают (рис. 8.2): трехзвенную трехточечную, которая позволяет в процессе заглубления изменять угол рыхления; параллелограммную (четырехточечную четырехзвенную), особенностью которой является постоянство угла рыхления в процессе заглубления рыхлителя; четырехточечную (четырехзвенную непараллелограммную), обеспечивающую изменение угла рыхления в процессе разработки грунта; многозвенную, отличающуюся от четырехзвенной наличием дополнительного звена, соединяющего балку рабочего органа с верхней тягой подвески.

В зависимости от способа установки оборудования различают рыхлители с креплением к корпусу заднего моста или к раме гусеничной тележки. Наибольшее распространение получило крепление рыхлительного оборудования к корпусу заднего моста базового трактора.

По числу зубьев различают рыхлители одно – и многозубые. Однозубые рыхлители предназначены для разработки особо прочных материалов. Их можно использовать для специальных работ: глубокого рыхления траншей, прокладки кабелей на глубину 2,5 м и т.п. Многозубые рыхлители содержат в комплекте нечетное число зубьев и, в зависимости от номинального тягового усилия трактора, имеют три или пять зубьев. Известны конструкции вспомогательных рыхлителей с девятью зубьями.

Рис.8.2 Подвески рыхлителей: а – трехзвенная; б - параллелограммная; в – четырехточечная. 1 – рама; 2 – гидроцилиндр заглубления стойки; 3 – рабочая рама; 4 – стойка; 5 – буфер; 6 – наконечник; 7, 9 – соответственно верхняя и нижняя рамы; 8 – балка; 10 – гидроцилиндры изменения угла рыхления.

По способу крепления зубьев различают рыхлители с жестким и шарнирным креплением. При жестком креплении исключается возможность поворота зуба в горизонтальной плоскости относительно продольной оси рыхлителя. Шарнирное крепление обеспечивает такую возможность, а также уменьшение воздействия боковых нагрузок на рабочий орган и базовый тягач при работе на слоистых породах и грунтах с высокопрочными включениями в виде валунов и строительного мусора.

Рабочее оборудование с параллелограммной подвеской состоит из опорной рамы 1 (рис. 8.2, б), верхней тяги 7, рабочей балки 8 со стойкой зуба 4, нижней тяги 9 и гидроцилиндров 2 подъема -опускания.

Опорная рама, сварной конструкции, состоит из опорной плиты с окнами для обслуживания фрикционов трактора и двух стоек с проушинами для присоединения верхней тяги и гидроцилиндров подъема – опускания. В нижней части рамы предусмотрены две пары проушин для присоединения нижней тяги. Опорную раму жестко фиксируют на тракторе посредством шпилек.

Рабочая балка предназначена для установки стойкости зуба и одновременно является звеном параллелограммного механизма навесного оборудования. Она представляет собой сварную балку прямоугольного сечения. Вверху и внизу балки предусмотрены проушины для соединения с тягами навесного оборудования, а в центральной части отверстие со втулкой для крепления пальца стойки зуба.

Верхние и нижние тяги предназначены для присоединения рабочей балки к опорной раме. Тяги имеют сварное коробчатое сечение.

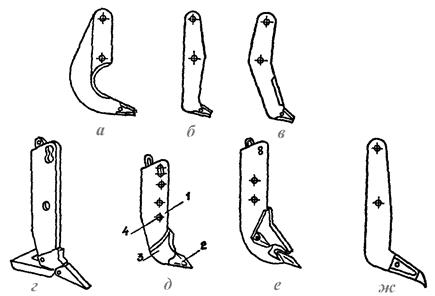

Рис.8.3 Зубья рыхлителей: а – изогнутые; б – прямые; в - полуизогнутые; г – с подпятником; д – с коронкой; е – со вставным наконечником; ж – с изогнутым концом.

Рабочий орган рыхлителя – зуб, состоит из стойки 1 (рис. 8.3), наконечника (коронки) 2, протектора 3 деталей крепления 4. Протектор служит для защиты стойки зуба от износа. Стойки зубьев изготовляются из листового проката или коваными, наконечники литыми из марганцевой стали или штампованными. Поперечное сечение стойки обычно прямоугольное; в передней части стоек делаются скосы под углом 30-450 для уменьшения сопротивления грунта. Толщина стойки 60-100 мм, угол заострения наконечников зубьев 20-300, задний угол резания не менее 5-70. Угол резания обычно равен 30-450. Длина зубьев должна быть больше максимальной глубины рыхления на 0,1-0,3 м, чтобы рама рыхлителя свободно проходила над поверхностью разрыхленного грунта.

Высота подъема зубьев над уровнем движения базовой машины должна составлять: для легких рыхлителей 0,3-0,5 м, средних 0,6-0,7 м, мощных – более 0,7 м. Необходимый задний угол въезда в транспортном положении при этом должен быть не менее 20-300. Число зубьев и их шаг зависят от назначения рыхлителя, глубины рыхления, допускаемого размера кусков и физико–механических свойств грунта.

При пяти зубьях в легком рыхлителе их шаг равен 0,3-0,5 м, при трех 0,8-1,0 м. Шаг зубьев средних рыхлителей равен 0,9-1,3 м, мощных и сверхмощных – 1,4м.

Расстояние от зубьев до гусеницы должно быть больше длины зоны разрушения грунта в направлении движения рыхлителя. Обычно оно равно полутора – двум глубинам рыхлителя.

По форме зубья различают изогнутые, прямые и полуизогнутые (рис. 8.3). Изогнутые зубья (рис. 8.3, а) рыхлят грунт на глубину до 0,8 м. Они могут использоваться на скальных грунтах пластного залегания. При заглублении зубьев возникают силы, способствующие отрыву пласта от массива. Прямые зубья (рис. 8.3, б) успешно применяются (чаще остальных типов) для рыхления различных грунтов. Полуизогнутые зубья (рис. 8.3, в) позволяют уменьшить усилие заглубления при большом угле резания.

Вследствие высокой образивности мерзлых и прочих грунтов рабочий инструмент рыхлителей интенсивно изнашивается, поэтому зуб, как правило, делают составным (рис. 8.3, г-ж). Иногда зубья выполняют без наконечников с пластинами из прочной стали, приваренными по передней грани. Наконечники зубьев стопорят заклепками разового применения, расположенными в сквозном отверстии стойки и стенках наконечника, болтами, штифтами, жесткими клиньями и пальцами, фиксаторами с упругими элементами.

Более универсальны стопоры с резьбой, которые могут быть в виде двух втулок, стянутых болтом, или в виде двух болтов с вкладышами в стойке зуба. Для снижения изнашивания резьбы болты ввертывают с обеих сторон наконечника через отверстия в стенках. Квадратные вкладыши имеют внутреннего резьбу, защищенную стенками наконечника от контакта с грунтом.

Наконечники рыхлителей изготовляют из конструктивных легированных марганцевомолибденовых и никелевых сталей, имеющих временное сопротивление поле термообработки не менее 1000 МПа, или литыми из стали 110 Г 13 Л.

Для повышения эффективности рыхления применяют усовершенствованные рабочие органы: зубья с уширителями в виде сменных лопастей; с шнеками, расположенными в нижней части стойки зуба; двузубые рыхлители с последовательным расположением зубьев; (рис. 8.4) рыхлители статического действия: вибрационные и виброударные.

Зубья с уширителями увеличивают объем разрыхленного грунта на 10-30%, за счет разрыхления его в боковые стороны прорези, образуемой после прохода наконечника зуба, и скола грунта в направлении открытой поверхности.

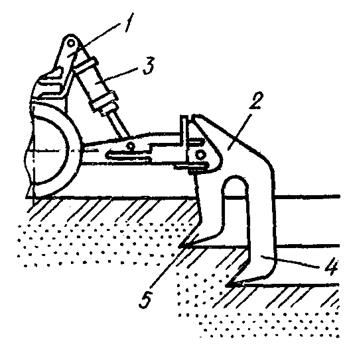

Рис.8.4 Схема двухзубого рыхлителя: 1 – подвеска рыхлителя; 2 – стойка; 3 – гидроцилиндр управления; 4, 5 – зубья соответственно задний и передний.

Повышение производительности двухзубого рыхлителя обусловлено увеличением площади поперечного сечения разрушаемого грунта, за счет увеличения глубины рыхления при одинаковой толщине переднего и заднего зубьев и увеличения площади разрушаемого грунта задним зубом при большей его толщине. Увеличение глубины рыхления достигается за счет уменьшения общего сопротивления рыхлению, которое при раздельном резании передним и задним зубом снижается из-за меньших толщин стружек (по сравнению с однозубым рыхлителем).

Установлено, что применение рыхлительного оборудования с двухзубым рабочим органом по сравнению с рыхлителем традиционной конструкции обеспечивает повышение производительности на 14%, увеличение глубины рыхления на 30-50%.

Вибрационные и виброударные рабочие органы создают динамическое воздействие на грунт. Вибрация уменьшает сцепление между частицами грунта, трение рабочего органа о грунт и между кусками разрушенного грунта. В результате сила, необходимая для внедрения рабочего органа в грунт снижается в 2-3 раза.

Эффективность современных рыхлителей в значительной степени определяет конструкция механизма навесного устройства, посредством которого рабочий орган присоединяется к базовому тягачу и фиксируется в заданном положении. Наибольшее распространение получают шарнирно–рычажные механизмы, подвижность которых реализуется гидроцилиндрами двустороннего действия, проводимыми от гидросистемы трактора. В ряде случаев подвижность механизмов, обусловленная кинематикой оборудования, позволяет выламывать валуны и высокопрочные включения из грунта.

Ограниченно применяют комбинированные конструкции рыхлительного оборудования, которые содержат, наряду с шарнирно – рычажными, соединения другого вида: кулачковые пары для регулирования угла рыхления, зубчатое зацепление для регулирования глубины рыхления, гибкие связи, обусловленные наличием амортизирующих устройств и канатов.

При всем разнообразии конструктивных схем в основном применяют механизмы навесных устройств с нерегулируемым и регулируемым углом рыхления в трех, четырех – и многозвенном исполнении.

Общий расчет.

Общий расчет рыхлителя состоит из установления конструктивной схемы, размеров и массы рабочего оборудования, определения основной рабочей нагрузки (расчетных сил сопротивления рыхлению), тягового расчета, вычисления необходимой номинальной силы тягача и мощности двигателя, а также усилий заглубления и подъема рабочего органа.

Исходными данными общего расчета являются задание на проектирование, в котором указывается производительность рыхлителя и технологические условия: расчетные характеристики грунта и технологическое назначение рыхлителя, а также дополнительные требования на тип ходового устройства, систему управления и др.

В зависимости от этих условий принимается число зубьев, их ширина расстояние между ними, вычисляется глубина рыхления, соответствующая заданной производительности, назначаются размеры и форма зубьев (их длина, вылет, углы резания и заострения, ширина и очертания) [13].

Основная рабочая нагрузка (касательная составляющая сопротивления грунта рыхлению) Pк при рыхлении мерзлых грунтов может быть определена по формуле, предложенной А.Н. Зелениным [14]:

Н; (8.1)

Н; (8.1)

где С – число ударов динамического плотномера; h – глубина рыхления, см; s – ширина резания, см; α- угол резания, град; μ – коэффициент учитывающий вид резания: при блокирован резании μ=1, при полублокированном – 0,75; при свободном – 0,5; Δ – коэффициент, учитывающий затупление наконечника зуба, его значение может изменяться 0,85 до 2.

Нормальную составляющую сопротивления грунта рыхлению можно определить по условию:

; (8.2)

; (8.2)

где α- угол резания, φ – угол трения грунта о материал наконечника.

Усилие Рн – при установившемся процессе рыхления и остром наконечнике зуба рыхлителя направлено в массив грунта, т.е. рабочий орган как бы затягивается в грунт. При затуплении наконечника зуба во врем заглубления несущая способность грунта может оказаться больше усилия, прикладываемому к зубу. В этом случае Рн будет направлена вверх.

Тяговое усилие базовой машины Рт, определяемое условиями сцепления должно быть больше или равно сумме сопротивлений W, действующих на рыхлитель при разработке грунта:

Рт ≥ W

Расчетную величину Ртр определяют в зависимости от соотношения Рдв и Рсц, которые определяют соответственно по формулам:

; (8.3)

; (8.3)

; (8.4)

; (8.4)

где Рдв – тяговое усилие развиваемое двигателем тягача, кН; Nдв – мощность двигателя тягача, кВт; V – скорость передвижения, км/ч; η – КПД трансмиссии; Рсц – тяговое усилие тягача, которое может быть реализовано по условиям сцепления ходового оборудования с грунтом; Gсц – сцепной вес рыхлителя; φ – коэффициент сцепления.

Для гусеничного тягача, имеющего только рыхлительное оборудование:

; (8.5)

; (8.5)

где Gδ –сцепной вес базового тягача.

При навешивании на тягач бульдозерного и рыхлительного оборудования:

; (8.6)

; (8.6)

Если Рдв < Рсц, то за расчетное значение Рт принимается Ртр=Рдв. При Рдв > Рсц, зарасчетное значение Ртр принимается Ртр=Рсц.

При определении суммарного сопротивления рыхлителя необходимо учитывать направление нормальной составляющей Рн, которая, в случае затягивания зуба, направлена вниз, увеличивает сцепной вес.

Сумма сопротивлений передвижению тягача в процессе рыхления:

; (8.7)

; (8.7)

где Gо – вес бульдозерного оборудования; G'о – вес рыхлителя; f – коэффициент сопротивления передвижению; i – уклон местности.

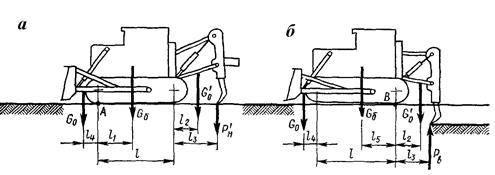

Максимальное усилие заглубления в грунт рыхлителя определяют из условия вывешивания базового тягача относительно ребра А (рис. 8.5 а).

Из условия равновесия ∑Ма = 0 можно записать:

; (8.8)

; (8.8)

Усилие подъема зуба рыхлителя Рв определяют из условия опрокидывания базового тягача относительно ребра В при максимальной глубине рыхления (рис. 8.5 б). Из условия равновесия ∑Мв = 0.

; (8.9)

; (8.9)

Рис.8.5 Схемы к расчету усилий на зубьях рыхлителя: а – при заглублении; б – при подъеме.

При расчете на прочность рыхлительного оборудования учитывают динамические нагрузки, действующие на рабочий орган при встрече с непреодолимым препятствием. Для предварительных расчетов наибольшее нагрузки на рабочем органе рассчитывают с учетом коэффициента динамичности кд в виде Рт.д. = Рт.р.·кд (кд = 2÷2,5 при механической трансмиссии). Для тракторов с гидромеханической трансмиссией кд = 2 в начале заглубления и кд = 1,5 при наибольшей глубине рыхления с максимальным вылетом зубьев. Тяговое усилие Рт.р. принимают по тяговой характеристике тягача при рыхлении на наибольшую глубину со скоростью 1-1,5 км/ч и в начале заглубления со скоростью 2-2,5 км/ч. При работе с толкачом суммарное тяговое усилие:

; (8.10)

; (8.10)

где Ртол – тяговое усилие толкача; ко =0,6÷0,7 – коэффициент использования тягового усилия толкача.

Эксплуатационную производительность рыхлителя, м3/ч, определяют по формуле:

; (8.11)

; (8.11)

где Vраб – скорость рабочего хода, км/ч; hр – глубина рыхления; Lр.х. – длина рабочего хода в одну сторону; tпов – время одного разворота в конце участка с учетом выглубления зубьев; tпов =15÷20 с.

Ширина захвата при рыхлении:

; (8.12)

; (8.12)

где кпер – коэффициент перекрытия проходов, кпер = 0,75; вн – ширина зуба; Z –количество зубьев; βс – угол скола грунта по вертикали, βс = 15÷450 (меньшее значение при рыхлении мерзлых и талых грунтов, большее – при рыхлении талых грунтов); S – шаг зубьев.

8.2. Кусторезы.

Кусторезы – это машины, состоящие из тягача и навесного рабочего органа для срезания кустарника и мелколесья на уровне земли при расчистке дорожных трасс, удаления древесно – кустарниковой растительности вдоль оросительных каналов и под линиями электропередач. По конструкции рабочего органа кусторезы бывают с пассивным и активным рабочим органом. Пассивным рабочим органом является навешиваемый спереди тягача отвал. По конструкции отвалов кусторезы бывают двухотвальные и одноотвальные. В качестве активных рабочих органов используют режущие аппараты типа горизонтальных дисковых или цилиндрических фрез.

Оборудование двухотвального кустореза (рис. 8.6, а) включает: рабочий орган - отвал 1 клинообразной формы с ножами 2, универсальную толкающую раму; ограждение трактора и систему управления.

Толкающая рама (рис. 8.7, а) представляет собой подковообразную унифицированную конструкцию из двух изогнутых полурам 2 коробчатого сечения. К переднему торцу полурам прикреплена съемная головка 1, служащая для соединения рамы с отвалом. Для соединения со штоками гидроцилиндров подъема и опускания рабочего органа на полурамах приварены проушины 3. Рама к трактору прикреплена с помощью сферических упряжных шарниров. Отвал (рис. 8.7 б) своим каркасом 7 опирается на раму 12 А – образной формы, каждая балка которой сварена из двух угловых профилей. К поперечной балке приварено гнездо 11 для съемной головки, к боковым сторонам рамы отвала приварены подкладки, усиленные наклонными подкосами. На подкладках установлены ножи 9, закрепленные болтами с потайной головкой. Ножи взаимозаменяемые. В месте соединения правой и левой подкладок приварен носовой лист 13 для раскалывания пней и раздвигания сваленных деревьев и собирания их в валки.

Рис. 8.6 Машины для подготовительных работ: а – кусторез; б – корчеватель – собиратель.

Для смягчения ударов толкающей рамы и отвала к нижней части упорных коробок отвала прикреплены амортизаторы 10 из листовой резины толщиной 25 мм. К верхней части упорных коробок приварены кронштейны пружинных амортизаторов 8.

Рабочий орган поднимается и опускается при помощи двух гидроцилиндров работающих от гидросистемы трактора.

Рис. 8.7 Рабочий орган кустореза.

Для заточки ножей отвала кусторезы снабжаются шлифовальной головкой, которая приводится в действие от редуктора привода трактора при помощи гибкого вала.

Для защиты кабины трактора от падающих деревьев и сучьев кусторез оборудован ограждением, сваренным из труб и покрытым стальным листом над кабиной.

Кусторезы активного действия в дорожном строительстве имеют ограниченное применение.

Дата добавления: 2016-06-29; просмотров: 6709;