Розрахунок масляної системи

Орієнтовно кількість масла Vм становить (0,04 ... 0,09) Nе для бензинових двигунів легкових автомобілів; (0,07 ... 0,1) Nе для бензинових двигунів вантажних автомобілів; (0,11 ... 0, 16) Nе для дизелів вантажних автомобілів.

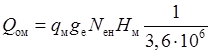

Більш точно циркуляційний витрата Vм масла залежить від колипра відводиться теплоти Qм:

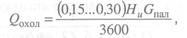

Qм= (0,015...0,030) Q0, чи  ,

,

де Q0 - кількість теплоти, виділеної паливом при згоранні протягом 1с, qм = Qом / Qт - відносний тепловідвід через СМ;

qм = 0,015 ... 0,02 - ДсІЗ; qм = 0,02 ... 0,025 - дизелі; qм = 0,04 ... 0,06 - дизелі з охолоджуваними поршнями, HT - нижча теплотворна спо-можності палива, кДж / кг; Gе - питома витрата палива на режимі ефективної потужності; Nе - ефективна потужність.

Циркуляційний витрата масла, м3 / с, дорівнює

VM = QM/ (rMCMDTM),

де rM - щільність масла, r = 900 кг/м3; См = 2,094 - теплоємність масла, кДж / (кг К); DTM - температура нагрівання масла в двигуні, К, перепад температур між виходом і входом СС Dt = 10 ... 15 С в ДсІЗ і Dt = 20 ... 25 С в дизелях.

Цей витрата збільшують у два рази для стабілізації тиску в СС, крім того, для компенсації витоків через зазори вводять коефіцієнт hМ = 0,6 ... 0,8, тоді

VР = 2VМ/hМ,

де Vр - продуктивність насоса, м3 / с; р - тиск масла, у карбюраторного двигуна р = 0,3 ... 0,5 МПа, в дизелях р = 0,3 ... 0,7 МПа, hН = 0,85 - 0,9 механічний ККД насоса.

Тоді Vр м3 / с дорівнюватиме

(5,0…6,0)Nе×10-6 – ДсИЗ;

(6,0…9,0)Nе×10-6 – дизели

(10…11)Nе×10-6 – дизели с охлаждаемыми поршнями.

Vотк= (1,5…2,0) Vнагн,

где Vнагн – подача нагнетательной секции насоса.

Масляний насос

У сучасних двигунах застосовують масляні насоси шестеренчастого типу типу з зовнішнім (рис. 18.2, а) і внутрішнім зачепленням.

У другому випадку використовують як евольвентне (рис. 18.2, б), так і епіціклоідальное зачеплення (рис. 18.2, в).

Розміри шестерень, а отже, і продуктивність масляних насосів доцільно визначити виходячи з циркуляційного витрати масла через двигун, необхідного для відводу теплоти Qом, сприйманої маслом.

Дійсну подачу насоса задають більшої величини цирку-ляціонному витрати з метою забезпечення необхідного тиску масла в магістралі у всьому діапазоні частот обертання і при зносі тертьових пар двигуна і насоса, м3 / с:

Розміри шестерень з урахуванням об'ємного коефіцієнта подачі на-соса визначають з виразу, м3 / с:

/н ,

де Vт - теоретична подача насоса, м3 / с, необхідна по тепловому розрахунку;

н - об'ємний коефіцієнт подачі насоса, рівний н = 0,6 ... 0,85;

dw - діаметр початкової окружності провідної шестерні, мм;

h - висота зуба; b - довжина зуба, мм;

nн - частота обертання ведучої шестірні, хв-1.

Отже, Vт має дорівнювати Vнагн, отриманому з теплового розрахунку за формулами (18.3), (18.4).

Параметри масляного насутсу визначають наступним чином [8].

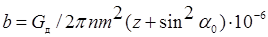

Для сучасних шестерних насосів з числом зубів коліс 8 ... 14 при окружної швидкості 10 ... 20 м / с і при відношенні b / m в межах 6 ... 10 модуль зуба шестерні, мм, дорівнює

,

де Vд - дійсна продуктивність насоса, м3 / с.

Vт - теоретична (потрібна) продуктивність насоса, н - механічну ККД насоса.

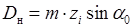

Вибравши число зубів z і модуль m, знаходять ширину зуба b і діаметр початкової окружності, мм:

Розміри шестерень з урахуванням об'ємного коефіцієнта подачі насоса визначають з виразу, м3 / с:

Для некоррегірованних зубчастих коліс, для коррегірова

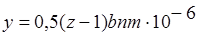

Потім розраховують параметри розвантажує канавки:

Глибина канавки, мм, дорівнює

.

.

Зсув від Міжцентрова осі коліс (рис. 18.3)  або y і Cmax вибирають по табл. 18.2.

або y і Cmax вибирають по табл. 18.2.

Значення для m=1 и b=1

| Число зубці | z | |||||

| Відствнь від осі до канавки | C1max | 1,765 | 1,725 | 1,7 | 1,68 | Cmax = C1×m |

| глубина канавки | Y1¢ | 2×10-6 | 2,5×10-6 | 3×10-6 | 3,5×10-6 | Y1¢=Y1¢×bm |

При прийнятому бічному зазорі між зубами, рівному 0,08 m, площа канавки = (0,08 ... 0,1) m2.

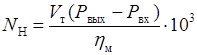

Потужність, кВт, необхідну для приводу насоса, знаходять із виразу:

де Рвих - Рвх = 0,3 ... 0,6 - перепад тисків, МПа;

hм = 0,85 ... 0,9 - механічний ККД насоса

Застосовують фільтри грубого і тонкого очищення. Для грубої очи-стки використовують фільтри з сітчастими, пластинчато-щілинними і стрічково-щілинними елементами для затримки часток 50 ... 120 мкм, а для тонкого очищення частинок 50 ... 40 мкм застосовують елементи з бумаги, тканин, картону, бавовняної пряжі (рис. 5).

Центрифуга

Застосовують центрифуги із зовнішнім гідравлічним реактивним приводом і з внутрішнім бессопловим і сопловим приводом.

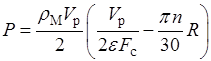

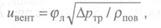

У сучасних центрифугах подача масла під тиском 0,25 ... 0,6 МПа забезпечує обертання ротора зі швидкістю 5000 ... 8000 хв-1. З теорем імпульсу сил можна визначити реактивну силу струменя

де rM - щільність масла, кг/м3;

Vр - витрата масла через сопло центрифуги, м3 / с;

e - коефіцієнт стиснення струменя масла; e = 0,9 ... 1,1;

Fc - площа отвору сопла, м2;

R - відстань осі сопла від осі обертання.

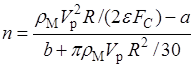

Мвр = 2РR=Mc; Mc = a + bn,

де а - момент опору рушання в початковий момент по досвідченим даним, Н Н×м, a = (5 ... 20) 10-6, b - опір при обертанні, Н м/мін-1, b = (0,03 ... 0.10) 10-6; n - частота обертання центрифуги.

Зі спільного розв'язання рівнянь (18.11) і (18.12) отримаємо

2 . Розрізняють повітряно-масляні радіатори та рідинно-масляні радіатори.

У повітряних масляних радіаторів наступні переваги: менша маса, простий і надійний пристрій, можливість більшого температурного напору.

Недолік - спеціальне перепускний пристрій для перепуску холодного масла. Радіатор починає працювати в міру прогріву масла, коли тиск в трубопроводі досягне 0,15 ... 0,2 МПа.

У рідинних масляних радіаторів основна перевага-швидкий прогрів масла після пуску двигуна.

Включення радіатора в мастильну систему можливо послідовного або паралельно, або паралельно з подачею від додаткового-котельної секції масляного насосу. Оптимальна остання схема, так як не знижує тиск в основній магістралі.

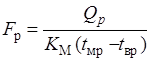

Розрахунок системи:

Qp = CMrMVР(tвх– tвых);

Qp - кількість теплоти;

tвх, tвих - температура масла на вході і виході з радіатора, м3 / с;

CM - теплоємність; rM - щільність; Vр - витрата масла.

Охолоджуюча поверхню радіатора:

де і - різниця середніх температур масла в радіаторі і віз-духу, ° С; Kм - коефіцієнт теплопередачі.

Для рідинно-масляних радіаторів можна прийняти: Км == 120 ... 320 Вт/м3К для гладких трубок. Для трубок з завихритель Км = 800 ... 1000 Вт/м2К.

Заняття 11 Основи конструювання системи охолодження.

1. Основи конструювання системи охолодження.

2. Аналіз конструкції системи охолодження різних типів, їх оцінка.

1 . Системи охолодження призначені для підтримання теплового стану двигуна шляхом регульованого відведення теплоти від деталей, нагрітих у результаті контакту з гарячими газами і поверхнями тертя. Основними загальними вимогами до системи охолодження є:

- недопустимість перегріву та переохолодження ДВЗ;

- експлуатаційна надійність;

- невеликі витрати потужності ДВЗ на роботу системи;

- компактність;

- мінімальна вага;

- техніко-економічна обґрунтованість.

У автомобільних двигунах застосовуються системи охолодження двох типів: рідинна та повітряна. Кожна з них має свої переваги та недоліки.

Рідинна система охолодження має перед повітряною такі переваги: краще регулюється і забезпечує більш рівномірну і низьку середню температуру деталей; зменшує шум ДВЗ; забезпечує менші габаритні розміри ДВЗ за довжиною (на 10...15%); сприяє полегшенню запуска двигуна. У свою чергу, недоліками цього типу системи охолодження є: більша уразливість системи через можливість підтікання і замерзання рідини в експлуатації; збільшення часу, необхідного для прогрівання; вища коштовність.

При проектуванні основні параметри рідинної системи охолодження вибирають таким чином, щоб забезпечити потрібне тепловідведення при їзді автомобіля на вищій передачі з малою швидкістю (12...15 км/год) при високій температурі навколишнього середовища (40 °С).

Враховуючи можливість режимів роботи автомобільних двигунів, ця система охолодження двигуна повинна мати у своєму складі елементи, які стабілізують тепловий стан двигуна: термостати, автоматичні муфти приводу вентилятора, датчики температури та інші. При їх застосуванні вдається зменшити витрати потужності двигуна на привід агрегатів системи охолодження і одночасно знизити експлуатаційні витрати двигуном палива.

Рідинна система охолодження складається із: оболонки (сорочки) блока циліндрів і головки двигуна; рідинного насоса; термостата з рідинним або твердим заповнювачем; вентилятора; радіатора; жалюзей, патрубків, шлангів, роздільної труби, краників та ін.

На автомобілях цю систему застосовують виключно закритого типу з вимушеною циркуляцією та двома видами елементів регулювання.

Закритий тип системи не має безпосереднього зв'язку із навколишнім середовищем і дозволяє підвищити температуру кипіння охолоджуючої рідини, що відкриває можливість для зменшення втрат теплоти палива та підвищення ККД, а значить, і економічності двигуна. Під час спільної роботи обох систем регулювання легше досягається постійна середня температура охолоджуючої рідини при різних експлуатаційних умовах та забезпечується мала різниця температур рідини на виході із двигуна і на вході в нього. У тих випадках, коли застосовується тільки перша система регулювання, збільшується різниця температур, особливо при роботі двигуна з малим навантаженням та при низькій температурі навколишнього середовища.

Перший із елементів системи регулювання - автоматично діючий термостат, який регулює кількість рідини, що надходить у радіатор для охолодження. При цьому температура на виході із двигуна підтримується на рівні 90...95 °С при будь-якому режимі його роботи. Залежно від положення клапана термостата змінюється співвідношення між потоками рідини, що проходить через радіатор і минає його.

Друга система регулювання,складається з жалюзей, які розміщаються перед радіатором і дозволяють змінювати кількість повітря, що проходить крізь нього.

2 . Системи охолодження виконують ряд важливих функцій які забезпечують надійну і тривалу роботу двигуна при різних режимах та кліматичних зон.

На рис. 2 зображена схема системи охолодження рядного двигуна, циліндри якого охолоджуються рідиною, яка примусово циркуляє по всій їх висоті. Відцентровий насос 7 подає охолодну рідину у розподільну трубу 8, яка її рівномірно розподіляє у просторі між окремими циліндрами. Рідина підводиться до нижньої частини циліндра, що дозволяє запобігти утворення застійних зон та пароповітряних пробок, які порушують циркуляцію і охолодження. Із оболонки циліндрів рідина надходить до головки, а від неї по трубопроводу 5 до термостата 2. У термостаті рідина розділяється на два потоки: один поступає у верхню частину, радіатора, а другий по обвідному трубопроводу 3 повертається у двигун. Патрубок 6 служить для відведення повітря від насоса при заповненні системи та пари, що утворюється при роботі двигуна. У деяких двигунах застосовані системи з підводом охололої рідини безпосередньо до головок циліндрів, звідкіля відносно невелика її кількість надходить у блок, а основна маса - у радіатор. Циркуляція рідини у блоках забезпечується звичайно за рахунок відсмоктування рідини насосом через торцеві вікна.

В умовах експлуатації у системі охолодження утворюється пара, наявність якої може порушувати циркуляцію рідини. Запобігти цього можна, застосувавши одне з таких рішень: створення у радіаторі вільного об'єму, який складає 4...5% від усього об'єму системи; застосування системи охолодження з розширювальним бачком; установка паровідвідних трубок; використання повністю герметично запаяних систем із підвищеним внутрішнім тиском (до 0,2 МПа).

Схема систем з розширювальним компенсаційним бачком 8 показана на рис. 3. Через розширювальний бачок заливають і доливають рідину у процесі експлуатації. Пари рідини і повітря, що утворюються у системі, відводяться по трубці 1 у розширювальний бачок, котрий одночасно зв'язаний трубкою 9 із верхньою частиною 5 радіатора 6 та трубкою 10 із всмоктувальною порожниною насоса 7. Об'єм розширювального бачка досягає 25...30% об'єма системи. При наявності розширювального бачка радіатори виготовляють без доповнюючих компенсаційних об'ємів.

У закритих системах охолодження внутрішній об'єм сполучається з навколишнім середовищем через пароповітряний клапан, встановлений у верхній частині радіатора і відрегульований на надмірний тиск 0,09 МПа (рис. 4).

Перспективними системами охолодження є повністю герметизовані системи, які заповнюються всесезонною рідиною з високою температурою кипіння (до 120°С) і мають гарантоване збереження герметичності під час експлуатації [5].

Застосування в системі охолодження рідин, які замерзають при більш низьких температурах порівняно з водою (антифризів), знижує теплообмін та підвищує температуру деталей двигуна. Наприклад, підвищення температури кипіння охолодної рідини до 120°С збільшує температуру деталей циліндро-поршневої групи на 10...12°С. Теплоємність антрифризів на 15% нижча, а в'язкість у 5...7 разів більша, ніж у води. Але антифризи не утворюють накипу і мають кращі антикорозійні властивості. Радіатор є одним із основних елементів системи охолодження. Це - теплообмінний апарат, частіше рідинно-повітряного типу. Охолодження відбувається в його серцевині, яка обдувається повітрям. За конструкцією вони бувають трубчасті, пластинчасті, стільникові (рис. 5). Найбільше розповсюдження отримали трубчасто-пластинчасті радіатори (рис. 5, а), у яких охолодна рідина проходить по трубках і які працюють при відносно високому тискові. Трубки монтуються у декілька рядів у шахматному порядку або під кутом до повітряного потоку (рис. 5, г, д). Частота розміщення трубок визначається їх кроком по фронту tф та по глибині tгл, частота розміщення пластин - кроком по висоті радіатора tпл. Для сучасних автомобільних радіаторів розміри трубок змінюються у таких межах: ширина а =13...20 мм; товщина b = 2...4 мм; товщина стінок δтр=0,13...0,2 мм; крок трубок по фронту tф=10...15 мм, по глибині tгл = 16...25 мм. У пластинчатих радіаторах товщина пластин складає b = 0,08...0,12 мм, крок пластин по висоті tпл = 2,5...4,5 мм.

Трубки радіатора звичайно виготовляють із латуні, а пластинки - із латуні або міді, тобто матеріалів, які мають високий коефіцієнт теплопередачі. Останнім часом все ширше застосовуються алюмінієві радіатори. Це дає змогу використовувати менш дефіцитний матеріал, значно зменшити вагу радіатора, але потребує серйозного удосконалення технології їх виготовлення.

Середня швидкість повітря, віднесена до перерізу перед фронтом радіатора, змінюється у автомобільних радіаторів у межах 1УП0В = 7... 12 м/с.

Опір радіатора проходженню повітря складає Арр = 200...300 Па. Тем-пература повітря під час проходження крізь радіатор підвищується на 20...30°С. Габаритні розміри радіатора визначаються умовами компоновки радіатора на автомобілі, кількістю теплоти, яка відводиться радіатором, швидкістю руху повітря та рідини у трубках (пластинах) радіатора, конструктивними параметрами елементів, що складають його (розміщенням, числом трубок (пластин), матеріалом, із якого виконані, та ін.).

Рідинний насос забезпечує циркуляцію рідини у системі охолодження. Звичайно в автомобільних двигунах застосовують насоси відцентрового типу (рис. 8.56). Передаточне число між валом крильчатки та колінчастим валом у швидкісних двигунах обирають близьким до одиниці. Натиск, який утворює насос, вибирають із умови подолання усього опору системи. Він звичайно складає 0,05...0,15 МПа. Швидкість рідини у випускних каналах насоса не перевищує 2,5...З м/с, атвитрати потужності на його привід становлять 0,5... 1% від номінального значення потужності двигуна.

Вентилятор забезпечує обдування радіатора просмоктуванням через його серцевину атмосферного повітря. На двигунах з рідинним охолодженням за умовами компоновки установлюються осьові вентилятори (рис. 8.57). Обдування двигуна та його навісних агрегатів проходить без зміни напрямку повітря у підкапотному просторі. Для більш ефективного використання фронтової поверхні радіатора та організації руху'повітря під капотом слід застосувати направляючий кожух 12 (рис. 8.52). У цьому випадку відстань між вентилятором та радіатором може досягати 80...100 мм. При відсутності направляючого кожуха ця відстань не перевищує 10...15 мм. Потужність, витрачена на привід вентилятора, пропорційна частоті його обертання у третьому ступені і складає 5...8% від номінальної потужності двигуна. Щоб поліпшити експлуатаційну економічність автомобілей, на них установлюють вентилятори, які вимикаються за допомогою фрикційних, гідравлічних та електромагнітних муфт або автономного приводу від електродвигуна. Крім того, їх можна обладнати механізмом зміни кута атаки лопатей вентилятора, датчиком теплового стану двигуна та іншим. Гідравлічні муфти роблять автономними або включають у систему змащення двигуна. В автомобільних двигунах привід вентилятора здійснюється безпосередньо від колінчастого вала за допомогою клинової передачі з пристроями автоматичного або періодичного ручного натяжіння пасів в експлуатації. Колові швидкості пасів не повинні перевищувати ЗО...35 м/с. Передаточні числа приводу вентилятора становлять 1...1.5. Лопаті вентилятора штампують із листової сталі товщиною 1,2...1,6 мм і приклепують до ступиці. Повітряна система охолодження складається із: оребрених головок та блока; вентилятора (осьового або відцентрового); дефлекторів (рис. 8.58).

Вона має такі позитивні якості: проста за будовою та в експлуатації, забезпе-чує швидке прогрівання двигуна після запуску; має невелику масу.

Недоліками системи такого типу є: залежність ефективності роботи системи від режиму роботи двигуна; гірша рівномірність відведення теплоти по висоті ци-ліндра; шумність роботи; більші витрати потужності на привід вентилятора.

Повітряний тракт системи охолодження - це система повітряних каналів, які визначають траєкторію руху охолоджуючого повітря по поверхні двигуна. Елементами повітряного тракту є: повітрозабірний патрубок, вентилятор, повітророзподільний кожух, циліндри та їх головки, дефлектори, повіт- ровідвідний кожух.

Вентилятор є основним робочим органом повітряної системи охолодження, і він не обов'язково повинен розміщуватися на початку або в кінці повітряного тракту. Крім того, конструктивно вентилятор інколи виконується не зв'язаним із повітряним трактом.

Привід вентилятора потребує до 13% від ефективної потужності двигуна. На один кіловат за одну годину потужності двигуна необхідно витрачати приблизно до 150 м3 повітря.

При будь-якому способі подавання охололого повітря воно повинно, в першу чергу, поступати до найбільш нагрітих деталей двигуна. Крім того, повинна застосовуватися система дефектування, яка забезпечує більш рівномірне розподілення температур за циліндрами та їх висотою при менших витратах енергії на це.

Заняття 12 Особливості конструювання деталей СО.

1. Особливості конструкції деталей системи охолодження.

2. Особливості розрахунку елементів системи охолодження.

1 . Система охолодження призначена для охолодження деталей двигуна, що нагріваються в результаті його роботи. На сучасних автомобілях система охолодження, крім основної функції, виконує ряд інших функцій, у тому числі:

нагрівання повітря в системі опалення, вентиляції та кондиціонування;

охолодження масла в системі змащення;

охолодження відпрацьованих газів у системі рециркуляції відпрацьованих газів;

охолодження повітря в системі турбонаддува;

охолодження робочої рідини в автоматичній коробці передач.

Залежно від способу охолодження розрізняють такі види систем охолодження:

рідинна (закритого типу);

повітряна (відкритого типу);

комбінована.

В системі рідинного охолодження тепло від нагрітих частин двигуна відводиться потоком рідини. Повітряна система для охолодження використовує потік повітря. Комбінована система об'єднує рідинну і повітряну системи.

На автомобілях найбільшого поширення набули система рідинного охолодження. Дана система забезпечує рівномірне і ефективне охолодження, а також має менший рівень шуму. Тому, пристрій і принцип дії системи охолодження розглянуті на прикладі системи рідинного охолодження.

Конструкція системи охолодження бензинового і дизельного двигунів подібні. Система охолодження двигуна має наступне загальне пристрій:

радіатор системи охолодження;

масляний радіатор;

теплообмінник підігріву;

розширювальний бачок;

відцентровий насос;

термостат;

вентилятор радіатора;

елементи управління;

«Сорочка охолодження» двигуна;

патрубки. Радіатор призначений для охолодження нагрітої охолоджуючої рідини потоком повітря. Для збільшення тепловіддачі радіатор має спеціальне трубчасте пристрій.

Поряд з основним радіатором в системі охолодження можуть встановлюватися масляний радіатор і радіатор системи рециркуляції відпрацьованих газів. Масляний радіатор служить для охолодження масла в системі мастила.

Радіатор системи рециркуляції відпрацьованих газів охолоджує відпрацьовані гази, чим досягається зниження температури згоряння паливно-повітряної суміші та утворення оксидів азоту. Роботу радіатора відпрацьованих газів забезпечує додатковий насос циркуляції охолоджуючої рідини, включений у систему охолодження.

Теплообмінник опалення виконує функцію, протилежну радіатора системи охолодження. Теплообмінник нагріває, що проходить через нього, повітря. Для ефективної роботи теплообмінник опалення встановлюється безпосередньо біля виходу нагрітої охолоджуючої рідини з двигуна.

Для компенсації зміни об'єму охолоджуючої рідини внаслідок температури в системі встановлюється розширювальний бачок. Заповнення системи охолоджувальною рідиною зазвичай здійснюється через розширювальний бачок.

Циркуляція охолоджувальної рідини в системі забезпечується відцентровим насосом. У побуті відцентровий насос називають помпою. Відцентровий насос може мати різний привід: шестерінчастий, пасової та ін На деяких двигунах, обладнаних турбонаддувом, для охолодження надувного повітря і турбокомпресора встановлюється додатковий насос циркуляції охолоджуючої рідини, що підключається блоком управління двигуном.

Термостат призначений для регулювання кількості охолоджувальної рідини, що проходить через радіатор, чим забезпечується оптимальний температурний режим в системі. Термостат встановлюється в патрубку між радіатором і «сорочкою охолодження» двигуна.

На потужних двигунах встановлюється термостат з електричним підігрівом, який забезпечує двоступеневе регулювання температури охолоджуючої рідини. Для цього в конструкції термостата передбачено три робочих положення: закрите, частково відкрите і повністю відкрите. При повному навантаженні на двигун за допомогою електричного підігріву термостата проводиться його повне відкриття. При цьому температура охолоджуючої рідини знижується до 90 ° С, зменшується схильність двигуна до детонації. В інших випадках температура охолоджуючої рідини підтримується в межах 105 ° С.

Вентилятор радіатора служить підвищення інтенсивності охолодження рідини в радіаторі. Вентилятор може мати різний привід:

механічний (постійне з'єднання з колінчастим валом двигуна);

електричний (керований електродвигун);

гідравлічний (гідромуфта).

Найбільше поширення отримав електричний привід вентилятора, що забезпечує широкі можливості для регулювання.

Типовими елементами управління системи охолодження є датчик температури охолоджуючої рідини, електронний блок управління і різні виконавчі пристрої.

Датчик температури охолоджуючої рідини фіксує значення контрольованого параметра і перетворює його в електричний сигнал. Для розширення функцій системи охолодження (охолодження відпрацьованих газів у системі рециркуляції відпрацьованих газів, регулювання роботи вентилятора та ін) на виході радіатора встановлюється додатковий датчик температури охолоджуючої рідини.

Сигнали від датчика приймає електронний блок управління і перетворює їх в управляючі на виконавчі пристрої. Використовується, як правило, блок керування двигуном з устанавленнимі відповідним програмним забезпеченням.

У роботі системи охолодження можуть використовуватися такі виконавчі пристрої:

нагрівач термостата;

реле додаткового насоса охолоджуючої рідини;

блок управління вентилятором радіатора;

реле охолодження двигуна після зупинки.

Принцип роботи системи охолодження

Роботу системи охолодження забезпечує система управління двигуном. У сучасних двигунах алгоритм роботи реалізований на основі математичної моделі, яка враховує різні параметри (температуру охолоджуючої рідини, температуру масла, зовнішню температуру та ін) і задає оптимальні умови включення і час роботи конструктивних елементів.

Охолоджуюча рідина в системі має примусову циркуляцію, яку забезпечує відцентровий насос. Рух рідини здійснюється через «сорочку охолодження» двигуна. При цьому відбувається охолодження двигуна і нагрів охолоджуючої рідини. Напрямок руху рідини в "сорочці охолодження" може бути поздовжнім (від першого циліндра до останнього) або поперечним (від випускного колектора до впускного).

В залежності від температури рідина циркулює по малому або великому колу. При запуску двигуна сам двигун і охолоджуюча рідина в ньому холодні. Для прискорення прогріву двигуна охолоджуюча рідина рухається по малому колу, минаючи радіатор. Термостат при цьому закритий.

По мірі нагріву охолоджуючої рідини термостат відкривається, і охолоджуюча рідина рухається по великому колу - через радіатор. Нагріта рідина проходить через радіатор, де охолоджується зустрічним потоком повітря. При необхідності рідина охолоджується потоком повітря від вентилятора.

Після охолодження рідина знову надходить у «сорочку охолодження» двигуна. У ході роботи двигуна цикл руху охолоджуючої рідини багаторазово повторюється.

На автомобілях c турбонаддувом може застосовуватися двоконтурна система охолодження, в якій один контур відповідає за охолодження двигуна, інший - за охолодження надувного повітря.

2 . Розрахунок елементів система охолодження виконується на основі визначення кількості теплоти, яка відводиться від двигуна за одиницю часу, кДж/с:

де Ни - найнижча теплота згоряння палива, кДж/кг; Спал - годинна витрата палива, кг/год.

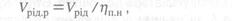

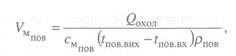

Для рідинної системи охолодження одним із основних елементів є рідинний насос. Його розрахункову продуктивність знайдемо за формулою:

де ηп н - коефіцієнт подачі насоса, ηп н =0,8...0,9 ; Vрід - циркуляційна

витрата охолодної рідини, м3/с.

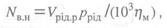

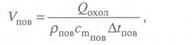

У свою чергу, циркуляційні витрати охолодної рідини в системі двигуна, м3/с:

Де ρрід - густина охолодної рідини, кг/м3; Ст - середня теплоємність

охолодної рідини, Дж/(кг К); Δtрід - температурний перепад охолодної

рідини у радіаторі, який звичайно складає (6...12)°С.

Потужність, яка потрібна для приводу рідинного насоса:

де Ррід- натиск рідини, який створюється насосом, ррід = 0,12-106 Па т - механічний ККД рідинного насоса, ηм =0,8...0,9 .

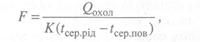

Розрахунок рідинно-повітряного радіатора зводиться, в основному, до визначення його поверхні охолодження (м2), необхідної для передачі теплоти від охолодної рідини повітрю:

де Qохол - кількість теплоти, яка відводиться в систему охолодження, кДж/с; К - коефіцієнт теплопередачі радіатора, Вт/(м2К); tсер.рід - середня температура рідини у радіаторі, °С; tсер.пов ~ середня температура повітря, яке проходить через радіатор, °С.

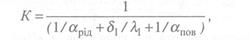

Коефіцієнт теплопередачі К у формулі має комплексну будову:

де αрід - коефіцієнт тепловіддачі від рідини до стінки радіатора, δ1 - товщина стінки трубки радіатора, м; λ1 - коефіцієнт теплопровідності металу трубок радіатора, αпов - коефіцієнт тепловіддачі від стінок радіатора до повітря, Вт/(м2 К).

Звичайно К за даними дослідження складає для легкових автомобілей (80...100); для вантажних - (140...180), Вт/(м2 К).

Середня температура охолодної рідини у радіаторі приймається у межах: tсеррід =85...92°С.

Середня температура повітря: tсерлов =50...55°С.

У двигунів із системами рідинного охолодження звичайно застосовуються осьові вентилятори. Розрахунок вентилятора зводиться до визначення його основних параметрів: діаметра вентилятора, частоти його обертання, потужності, яка витрачається на його привід.

Кількість повітря, яке проходить через радіатор, рекомендується визначати із рівняння теплового балансу, м3/с:

де рпов - густина повітря, яка визначається за параметрами навколишнього середовища, кг/м3; см - середня теплоємність повітря,

кДж/(кг-К); Дгпов - температурний напір повітря у радіаторі, Δtпов=(20...30)°С.

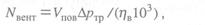

Потужність, витрачену на привід вентилятора, слід визначити за залежністю:

де Δртр - гідравлічний опір повітря, який складається із витрат на тертя

та з місцевих витрат,Δртр = (0,6...1,0)103, Па; ηв - ККД вентилятора, для осьових клепаних вентиляторів ηв =0,32... 0,4, для литих 77в =0,55...0,65.

Звичайно, ця потужність складає (7...14)% від номінальної потужності двигуна.

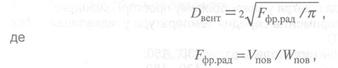

Діаметр вентилятора, м:

Vпов - кількість повітря, яке проходить через радіатор, м /с; WП0В - швидкість повітря перед фронтом радіатора без обліку швидкості руху автомобіля, м/с, WП0В =(6...24).

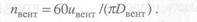

Частоту обертання nвент приймають, виходячи із граничного значення його колової швидкості, яка дорівнює nвент =70... 100 м/с.

Колова швидкість залежить від напору вентилятора та його конструкції, м/с:

де φл- коефіцієнт, який залежить від форми лопатей (для плоских ло патей φі =2,8...3,5 ; для криволінійних φл =2,2...2,9);

Частота обертання вентилятора при відомій коловій швидкості, хв 1

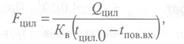

Для двигуна з повітряним охолодженням розрахунок системи зводиться до визначення площин поверхонь охолодження ребер циліндра та головки двигуна. Кількість охолодного повітря, яке повинно подаватись вентилятором, визначається із значення теплоти Q0Х0Л:

де tповвх - температура повітря, що входить у міжребровий простір, tповвх=20°С; tпов.вих - температура повітря, що виходить з нього, tповвх = (80...100)°С.

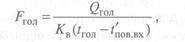

Поверхня охолодження ребер циліндра

деQцил ~ кількість теплоти, яка відводиться повітрям від циліндра двигуна, Дж/с; Кв - коефіцієнт тепловіддачі поверхні циліндра, Вт/(м2К); tцил.о - середня температура у підвалині ребер циліндра, °С; tповвх - середня температура повітря у міжребровому просторі циліндра, °С.

За даними експериментів середня температура у підвалинах ребер циліндрів складає, °С:

у ребер з алюмінієвих сплавів 130...150;

у ребер із чавуну 130...180.

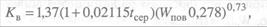

Коефіцієнт тепловіддачі, Вт/(м2К):

де tсер - середнє арифметичне температур ребра та повітря, що обдуває, °С ; WП0В - швидкість повітря у міжребровому просторі, м/с.

Середня швидкість повітря у міжребровому просторі циліндра та його головки приймається рівною WП0В =20...50 м/с при діаметрі циліндра D-75... 125 мм та WПОВ=50...60 м/с при D = 125...150 мм.

де QГ0Л - кількість теплоти, яка відводиться повітрям від головки цилін дра, Дж/с; tгол - середня температура у підвалинах ребер головки, °С

Поверхня охолодження ребер головки циліндра:

Середня температура у підвалинах ребер головки гГ0Л, °С:

із алюмінієвих сплавів 150...200

із чавуну 160...230.

Підбір та розрахунок вентилятора для двигуна з повітряним охолодженням має ряд особливостей, і приклад такого розрахунку можна знайти в літературі, яка присвячена тільки таким двигунам.

Заняття 13 Загальні підходи до проектування ДВЗ.

1. Загальні відомості про проектування двигунів внутрішнього згорання.

2. Можливий ступінь автоматизації різних етапів розробки конструкції двигунів внутрішнього згорання.

3. Основні елементи системи САПР двигунів внутрішнього згорання.

1 . Розробка системи автоматизованого проектування ДВЗ (САПР ДВЗ) є найактуальнішим завданням галузі, бо воно дозволить істотно підвищити темпи науково-технічного прогресу, зберегти висококваліфікованих спеціалістів, створити у короткі строки нові конструкції ДВЗ із високими техніко-економічними та екологічними показниками, а також сприятиме уніфікації як двигунів, так і їх елементів.

У наш час обов'язковою умовою ефективної виробничо-економічної діяльності в західних машинобудівних фірмах є використання інтегрованих систем автоматизації проектування і технології підготовки виробництва. Без цього фірми не здатні витримати конкуренцію. Ще більш актуальна розробка і впровадження цих систем у нашій країні, у тому числі для такої науково-, матеріало-, та енергоємкої галузі, як двигунобуду- вання.

Не дивлячись на актуальність проблеми, до цього часу в літературі не зустрічається жодного описання не тільки повної САПР ДВЗ, а й окремих її елементів, здатних виконувати самостійні функції. Безумовно, це свідчить про складність проблеми для такої високоскладної системи, як ДВЗ.

Процес проектування ДВЗ за допомогою САПР характеризується такими особливостями: на основі розробки досить складних математичних моделей і алгоритмів з тією чи іншою наближеністю їх до реальних процесів та автоматизацією їх рішень за допомогою швидкодіючих ЕОМ відкривається можливість значно підвищити ефективність аналітичного проектування. Реалізація на ЕОМ оптимізаційних моделей і методів дозволяє у вел

Дата добавления: 2016-06-29; просмотров: 2548;