ВЫСОКОТЕМПЕРАТУРНЫЕ ПРОЦЕССЫ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Большинство строительных материалов содержат в своем составе силикаты, алюмосиликаты и другие соли кремниевой кислоты, а также высокоогнеупорные оксиды Al, Mg, Ca, Be, Zr и др. Их получают путем термической или термохимической переработки природного силикатного сырья. Промышленность силикатов, являясь главной частью промышленности строительных материалов, включает три основные отрасли: производство вяжущих веществ, керамики и стекла. Все эти материалы имеют огромное значение для народного хозяйства, разнообразен их ассортимент, широка область их применения.

Минеральные вяжущие вещества подразделяются на воздушные и гидравлические; последние имеют несравнимо большее значение и применяются для изготовления сборных бетонных и железобетонных конструкций и сооружений. К гидравлическим вяжущим относят портландцемент, цементы с различными добавками, гидравлическую известь и др.

Керамику подразделяют на следующие группы: строительная керамика (строительный кирпич, кровельная черепица, керамические плитки); облицовочные материалы; огнеупоры; тонкая керамика (фарфоровые, фаянсовые изделия); специальная керамика.

В строительной индустрии большую роль играет стекло и новые конструкционные материалы — ситаллы? стеклопластики и др.

Сырьем для промышленности силикатов служат различные природные материалы (глины, мергели, мел, известняк, доломит, кварцевый песок, кварцит, нефелин), а также и вещества синтетического происхождения (сода, бура, оксиды различных металлов и др.). Основным сырьем для изготовления керамики являются глины и каолины. Важнейшим минералом, входящим в их состав, является каолинит AI2O3 . 2SiC2 . 2H2O. Обычно в глинах также содержатся алюмосиликаты, оксиды железа, кальция, магния и т. д.

Сырьем для производства цементов служат известковые, мергелистые и глинистые породы. В глинах содержатся необходимые для производства портландцемента оксиды — SiO2, А12Оз, Fe2O3, в известняках — СаО. Кроме того, применяются различные добавки: промышленные отходы, шлаки и т. д. Из этих сырьевых материалов и составляется шихта.

Все процессы силикатной технологии состоят из нескольких стадий: подготовка сырья (обогащение, дробление, тонкий помол), смешение компонентов и составление шихты.

В технологии цемента и керамики имеется много общего, поскольку физико-химические основы процессов, температурные режимы, сырьевая база и оборудование предприятий во многом сходны. Для производства силикатных строительных материалов характерны типовые процессы и операции, к которым относятся не только однотипные механические процессы (дробление, размол, смешение материалов), но и физико-химическая обработка, проходящая при высокой температуре с образованием из шихты тех или иных минералов или их смесей.

Подготовка сырьевой смеси в производстве силикатов должна обеспечить высокую интенсивность последующих стадий высокотемпературного обжига, спекания или сплавления.

Основной стадией производства всех силикатов является высокотемпературная обработка шихты, в результате которой последовательно происходят элементарные процессы удаления из сырья влаги и углекислого газа, диффузия реагентов, спекание, плавание и образование новых соединений, а также кристаллизация, возгонка и ряд других процессов. При нагревании шихты в начальный период большинство процессов проходит в твердой фазе, поэтому для максимального ускорения стадии диффузии чрезвычайную важность имеет технологическая подготовка шихты. При дальнейшем нагревании появляется некоторое количество жидкой фазы, что способствует резкому ускорению диффузии и завершению химических превращений в результате процесса спекания. Спекание является заключительным этапом высокотемпературного обжига керамики, огнеупоров и цемента, в результате чего полностью формируется керамическое изделие или синтезируются минералы цементного клинкера.

Существует несколько видов высокотемпературного обжига (спекание в твердой фазе и с участием жидкой фазы). При полном или частичном расплавлении шихты и охлаждении расплава получается стеклообразная фаза. Присутствие стеклообразной «фазы в керамике обеспечивает ее высокую прочность, связывая отдельные минералы в прочный монолит. В производстве стекла и эмалей получение вещества в стеклообразном состоянии является целью технологического процесса.

Изготовление керамических изделий состоит из следующих стадий: подготовка сырья; приготовление керамической массы, формование изделий; сушка; обжиг; заключительная операция нанесение рисунка или глазури.

Подготовка сырья описана нами выше. Приготовление керамической массы происходит в шнеках-смесителях, мешалках, в смесительных бегунах, где сырье смешивается с некоторым количеством воды до получения массы определенной консистенции.

Формование изделий ведется в механических и гидравлических прессах; тонкую и специальную керамику формуют методом литья жидкой массы (шликера). Сушку отформованных изделий производят чаще всего в сушилках различных типов: камерных, подовых, туннельных.

Обжиг — наиболее важная часть производства керамические изделий. Температурный режим обжига строго контролируется и варьируется для различных видов керамики (например, для кирпича температура обжига 105.0-1100 °С, для огнеупоров - 1350 °С и выше). Обжиг керамических изделий осуществляют в печах периодического и непрерывного действия. Наибольшее распространение получили кольцевые и туннельные печи непрерывного действия. Такая печь представляет собой длинный канал (до 100 м), имеющий внутри рельсовый путь, по которому движутся плотно сомкнутые вагонетки-платформы с обжигаемыми изделиями. Печь имеет три зоны: подогрева, обжига и охлаждения. Нагрев осуществляется дымовыми газами, поступающими противотоком к движению вагонеток.

Производство портландцемента. Портландцемент занимает первое место среди всех вяжущих веществ по масштабам производства и потребления и выпускается в мире в сотнях миллионов тонн ежегодно. Изделия из портландцемента обладают высокой механической прочностью, высокой морозостойкостью, быстро твердеют на воздухе и под водой. По химическому составу готовый портландцемент представляет собой смесь различных материалов, состоящих из силикатов кальция, алюминатов кальция, алюмоферрита кальция и свободных оксидов СаО и MgO.

Производство портландцемента состоит из нескольких стадий, включающих подготовку сырья, обжиг сырьевой смеси и получение полуфабриката (клинкера), помол клинкера с добавками, его складирование и упаковку. Исходным сырьем для производства портландцемента служат глина, известняк или их природная смесь — мергель. На стадии подготовки сырья необходима точная дозировка исходных материалов, их тонкое измельчение и тщательное смешение для получения высококачественной однородной массы. Сырье к обжигу готовят двумя способами: сухим и мокрым. Соответственно способы производства портладцемента делят на сухой и мокрый. Мокрый способ обеспечивает более равномерное спекание, при этом улучшается качество массы, но увеличивается расход топлива на обжиг.

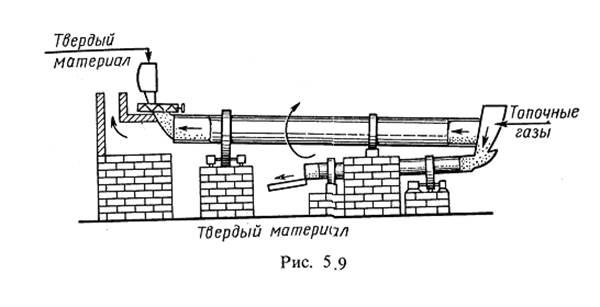

Обжиг сырьевой смеси проводят в барабанных (вращающихся) печах непрерывного действия (рис. 5.9), отапливаемых обычно (как правило) газообразным топливом.

Барабанная печь длиной до 200 м имеет частоту вращения 1,0—1,5 об/мин. Печь установлена с небольшим наклоном, чтобы обжигаемый материал перемещался в печи сверху вниз; сырье подается в верхнюю (приподнятую) часть печи, а топочные газы движутся противотоком по отношению к сырьевой смеси. Вначале по ходу смеси происходит испарение влаги, затем идет разложение гидратов, карбонатов с образованием свободных оксидов и, наконец, процесс спекания. Таким образом, в печи существуют три зоны: сушки и подогрева, кальцинации (900-1200 °С) и спекания (1300-1450 °С). Выходящий из печи обожженный продукт (клинкер) охлаждается в холодильнике и вылеживается на складе 10—15 сут, затем он поступает на тонкий размол в трубные мельницы и далее на хранение в железобетонные силосы-хранилища.

Дата добавления: 2016-06-22; просмотров: 4010;