Высокотемпературные процессы черных металлов в производстве

С давних времен по настоящее время традиционными высокотемпературными процессами черной металлургии являются доменный процесс производства чугуна и производство стали в различных печах.

Доменный процесс.Основным способом производства чугуна является получение его путем восстановительной плавки железной руды в доменных печах, где одновременно с восстановлением железа происходит процесс науглероживания его и превращение в чугун. Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Наиболее применимы руды с содержанием железа не ниже 40 %: красный железняк (гематит) Fe2O3 (50 — 65% Fe), бурый железняк пFе2О3 тН2О (35 — 55% Fe), магнитный железняк (магнетит) Fe3O4 (свыше 60% Fe), шпатовый железняк (сидерит) FeCO3 (около 40% Fe).

Для выплавки специальных чугунов используют марганцевые руды. В качестве топлива применяют каменноугольный кокс и природный газ, в качестве флюсов, способствующих сплавлению пустой породы и золы топлива и образованию шлака, в доменном производстве применяют известняк СаСО3 и реже доломит nCaCO3 . mMgCO3.

Нормальный ход доменной плавки требует строго определенного соотношения компонентов сырья; эту заранее рассчитанную смесь называют шихтой. Для повышения эффективного доменного процесса проводят подготовку руды к плавке. Богатые железные руды (с высоким содержанием железа) подвергают дроблению и сортировке. Бедные железные руды проходят обогащение, одним из способов которого является магнитное обогащение. Для повышения процентного содержания железа вредных рудах применяют также высокотемпературный обжит. Повышают производительность доменной плавки агломерация, процесс окатывания (обработка тонкоизмельченного рудного концентрата известью и связующим материалом в грануляторах с последующей сушкой и обжигом). Сущность процесса доменной плавки состоит в восстановлении железа из руды, науглероживания железа до состояния чугуна и отшлакования пустой породы.

|

Рцс. 5.3

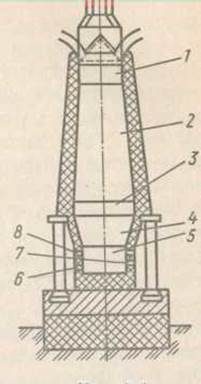

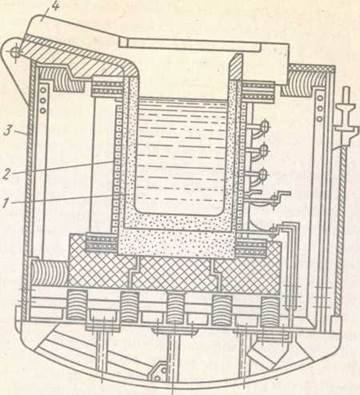

Доменная печь представлена на рис. 5.3. Шихта подается в доменную печь сверху с помощью наклонного подъемника. Воздух поступает в печь через фурмы S, расположенные в фурменной части горна 5. Образовавшиеся в процессе доменной плавки чугун и шлак периодически выводятся из горна раздельно через соответствующие летки 6 и 7.

Шахта печи 2 имеет вид усеченного конуса, поэтому шихта свободно опускается от колошника 1 в более горячие зоны 2, 3, 4,где последовательно идут процессы подсушки, удаления влаги, разложение гидратов, карбонатов, а также происходит удаление летучих из кокса. Воздух, подаваемый в доменную печь, нагревается в воздухонагревателях до 1000 °С, что уменьшает расход кокса и увеличивает температуру над фурмами 8. В этой зоне печи создается окислительная атмосфера и углерод сгорает по реакции С + О2 СО2 + 2 с последующим восстановлением диоксида углерода раскаленным коксом до оксида углерода по реакции СО2 + С 2СО — Q. Образующийся в горне газ поднимается вверх, вступая во взаимодействие с шихтой. Основной процесс доменной плавки — восстановление оксидов железа оксидом углерода проходит по следующей схеме:

Восстановление оксидом углерода называется косвенным, оно происходит при температуре до 1000 °С. При температуре свыше 1000 °С начинается прямое восстановление железа углеродом, причем чем выше температура, тем в большей степени будет протекать прямое восстановление железа. Одновременно с этим происходит восстановление оксидов марганца и кремния (как правило, в зоне высоких температур за счет углерода). Однако часть этих оксидов не восстанавливается и переходит в шлак. Фосфор, находящийся в железной руде, полностью восстанавливается и переходит в чугун.

Расплавленная пустая порода (кремнезем, глинозем и др.) вместе с флюсами образует легкоплавкое соединение — доменный шлак. Оксид кальция, который является составной частью флюса, способствует удалению серы из чугуна, образуя нерастворимое соединение, также переходящее в шлак. Чугун плавится и стекает через слой кокса, дополнительно растворяя углерод, и в горне осуществляется формирование конечного химического состава чугуна. Так как плотность шлака значительно меньше плотности готового чугуна, то шлак располагается над чугуном. Выпуск накопившегося чугуна осуществляется 10 и более раз в сутки, а шлак выпускают в 2 — 3 раза чаще.

По назначению и химическому составу чугун делится на передельный, который предназначается для переработки в сталь, литейный— для изготовления чугунных изделий методом литья и специальный (с высоким содержанием кремния и марганца), иначе называемый ферросплавом.

Производительность доменной печи характеризуется коэффициентом использования полезного объема доменной печи - КИПО, определяемым отношением полезного объема печи к средней выплавке чугуна за сутки:

К = V/Q,

где V— полезный объем доменной печи, м3; Q — количество чугуна, выплавляемого в среднем за сутки, т. Чем меньше КИПО, тем выше производительность доменной печи. В СССР КИПО в среднехМ колеблется от 0,5 до 0,7.

Технико-экономические показатели работы доменной печи зависят от содержания железа в руде, степени ее подготовки к плавке, качества топлива, степени интенсификации процесса, конструкции печи и полезного объема печи, степени автоматизации и механизации процессов доменного производства.

Производство стали.Похимическохму составу сталь делится на углеродистую и легированную.

Углеродистая сталь — сплав железа с углеродом (до 2 %). В стали содержится также марганец (до 0,8 %), кремний (до 0,4 %), а также вредные примеси — фосфор (до 0,07%) и сера (до 0,06%).

В зависимости от содержания углерода углеродистые стали подразделяются на низкоуглеродистые (до 0,3 % С), среднеуглеродистые (0,3 —0,6% С) и высокоуглеродистые (свыше 0,6% С).

В легированные стали кроме перечисленных выше элементов для получения особых свойств дополнительно вводят такие элементы, как хром, никель3 вольфрам, молибден, ванадий и т. д. В зависимости от количества легирующих присадок легированные стали делятся на низколегированные (до 2,5 %), среднелегированные (до 2,5 — 5%), высоколегированные стали (свыше 5%).

В современной металлургии сталь выплавляют в кислородных конвертерах, мартеновских и электрическихпечах (дуговых и индукционных). Для получения стали особо высокого качества применяют рафинирование или электрошлаковый переплав. При одинаковом заданном составе исходных материалов свойства стали в сильной мере зависят от способа ее получения.

Исходным материалом для производства стали являются передельный чугун и скрап (стальной и чугунный лом, стружка, обрези и т. п.).

Суть процесса производства стали сводится к удалению из чугуна избытков углерода, кремния, марганца, серы, фосфора и др. Для этого расплав железа нагревают до высоких температур. Нагрев осуществляется двумя способами: химической теплотой, полученной в результате окисления примесей в чугуне, или теплотой, полученной за счет сжигания топлива или превращения электрической энергии в тепловую.

Среди наиболее важных тенденций развития сталеплавильного производства следует указать на преимущественный рост выплавки стали кислородно-конвертерным способом (снижение доли мартеновской стали), увеличение мощности агрегатов, совершенствование технологии плавки, расширение сортамента сталей. Начинают развиваться и внедоменные способы производства стали.

Свыше половины всей выплавляемой в мире стали производится в кислородно-конвертерных цехах. К преимуществам кислородно-конвертерного способа относятся высокая интенсификация плавки за счет продувки кислородом, стабильность сортамента выплавляемой стали, возможность получения высококачественных сталей, в том числе низколегированных сталей для листового и сортового проката, труб, химического оборудования, для электротехнических целей и т. д. Резкое увеличение емкости конвертеров до 250 — 350 т, интенсивность процессов окисления, стойкость футеровки конвертеров, сокращение продолжительности плавки до 30 мин — все это делает кислородно-конвертерный способ производства наиболее перспективным. Один конвертер вместимостью 250 т дает 1200 тыс. т стали в год, тогда как мартеновская печь (500 т) дает около 400 тыс. т стали в год.

Однако наиболее совершенным методом производства стали является ее выплавка в- электропечах, в которых можно получать более высокие температуры (до 6000 °С)1 чем в иных методах. Это позволяет получить стали с максимальным удалением вредных примесей (серы и фосфора) и стали с большим содержанием тугоплавких легирующих элементов. В электропечах отмечается снижение потерь железа вследствие его угара, так как процесс ведется с меньшим доступом воздуха, но при более высокой интенсивности.

В настоящее время наблюдается возрастание темпов производства стали в электропечах. Однако развитие электрометаллургии носит сдержанный характер вследствие малой производительности процесса, большого потребления электроэнергии, высокой себестоимости стали (продолжительность плавки в 100-тонной печи составляет 6-7 ч при расходе электроэнергии на 1 т стали около 600 кВт-ч).

Кислородно-конвертерный процесс. Сущность этого способа получения стали заключается в том, что через расплавленный чугун продувается технически чистый (95,5 %) кислород, который, соединяясь с примесями, уводит их в шлак и отходящие газы, очищая тем самым металл.

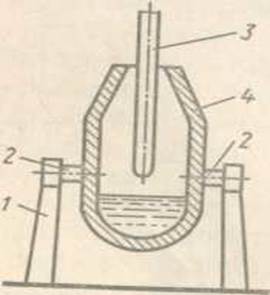

Конвертер, показанный на рис. 5.4, представляет собой стальной сосуд грушевидной формы с глухим дном. Наружная часть — кожух 4 изготовляется из толстолистовой стали. Внутренняя часть футерована основным огнеупорным материалом. Конвертер цапфами 2 .опирается на стойки 1 и имеет возможность поворачиваться вокруг оси цапф, что необходимо при таких операциях, как заливка жидкого чугуна в конвертер, выпуск стали и шлака.

Подвод кислорода в конвертер под давлением 0,9—1,4 МПа осуществляют сверху через горловину с помощью водоохлаждаемой мед-

|

ной фурмы 3. Сначала в конвертер загружают холодные материалы: стальной скрап, известь, железную руду, затем заливают расплавленный чугун. Конвертер устанавливается в вертикальное положение и подается кислородное дутье. Первый период плавки характерен окислением железа

Fe + 0,5О2 àFeO + Q.

Затем оксид железа окисляет кремний и марганец:

2FeO + Si à2Fe + SiO2 + Q

Рис. 5.4 FeO + MnàFe + MnO + Q

Полученные оксиды, соединяясь между собой (и оксидом кальция), образуют шлак.

Второй период — окисление углерода

FeO+CàFe+CO-Q

Загруженный в конвертер известняк при температуре свыше 1000 °С распадается с образованием оксида кальция

СаСО3àСаО + CQ2 - Q

Дефосфорация (удаление фосфора) осуществляется с помощью оксида кальция

2Р + 5FeO + 4СаОà(СаО)4 • Р2О5 + 5Fe + Q

Полученное нерастворимое соединение (СаО)4Р2О5 удаляется в шлак.

Одновременно происходит процесс десульфурации (удаление серы)

FeS + СаОàFeO + CaS + Q

Завершающей операцией является раскисление стали, которое производят доя частичного удаления из расплава кислорода, присутствующего в виде оксида железа FeO, который уменьшает прочность, снижает ее пластичность:

FeO + MnàFe + MnO + Q

2FeO + Si2àFe + SiO2 + Q

3FeO + 2A1à3Fe + A12O3 + Q

По степени раскисления различают кипящую, спокойную и полуспокойную сталь. Кипящая — наименее раскисленная сталь, образующаяся при раскислении одним ферромарганцем. Впечатление «кипения» придают ей выделяющиеся пузырьки СО. Спокойная сталь — полностью раскисленная (ферромарганцем, ферросилицием, алюминием). В результате введения раскислителей выделение пузырьков СО прекращается.

В кислородных конвертерах можно выплавлять и низколегированную сталь. В этом случае в конце плавки в конвертер или в ковш при выпуске стали загружают соответствующие ферросплавы.

Вместимость современных конвертеров 300 — 500 т. Продолжительность плавки 25 — 30 мин. Преимуществом кислородно-конвертерного способа является высокая производительность процесса, простота устройства печи, отсутствие необходимости использования топлива для нагрева металла, невысокие эксплуатационные расходы.

Мартеновский способ получения стали из чугуна, стального и железного лома с добавкой руды отличается большой продолжительностью (4—12 ч) и худшими технико-экономическими показателями. Например, по себестоимости мартеновская сталь на 3 — 5 % выше себестоимости кислородно-конвертерной стали, а по удельным капитальным вложениям больше на 20 — 30%; 12 большегрузных мартеновских печей могут быть заменены двумя кислородными конвертерами по 400 т каждый, обеспечивая ту же годовую производительность. По этой причине в большинстве развитых стран выплавку в мартеновских печах сокращают и новые печи не строят. Старые печи ставят на консервацию, заменяют на конвертеры либо переделывают в двухванные. В двухванных печах под одним сводом печи располагаются две одинаковые плавильные емкости. Пока в одной ванне идет продувка кислородом и выплавка стали, в другой теплота раскаленных отходящих газов утилизируется на проведение подготовительных операций по подогреву и расплавлению шихты. Это экономит топливо и время на проведение процесса. Замена однованных мартеновских печей двухванными снижает капитальные затраты, повышает производительность печи, сокращает расход топлива и огнеупоров.

В зависимости от футеровки печи различают основной и кислый мартеновский процессы. Наиболее распространен основной процесс. В зависимости от исходных материалов мартеновский процесс делится на скрап-процесс и скрап-рудный процесс. При скрап-процессе шихта corn

держит до 60 — 85% стального лома (скрапа) и 15 — 40% передельного чугуна в чушках, а при скрап-рудном процессе основной частью шихты является жидкий чугун, а остальное — небольшие добавки скрапа (10—15%), железной руды и флюсов. Скрап-рудный процесс осуществляется на заводах, имеющих доменное производство, а скрап-процесс — в металлургических цехах машиностроительных заводов. Печи работают на природном газе или мазуте. Окислителями углерода и примесей чугуна являются оксиды железа, раскислителями — ферросплавы. Физико-химические основы окисления примесей, удаление фосфора и серы, шлакообразования и раскисления аналогичны описанным в конвертерном способе производства стали. Скорость и ход плавки корректируют тепловым режимом и введением различных шлакообразующих веществ.

Мартеновский процесс обеспечивает возможность переработки в неограниченном количестве стального лома, а также чугуна (даже твердого) любого сплава. Стали с высокой температурой плавления и улучшенными качественными показателями варят в электропечах.

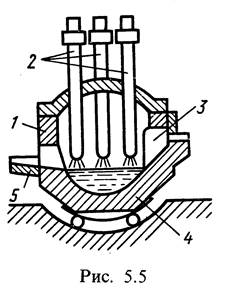

Производство стали в электрических печах. В электрических дуговых и индукционных печах отсутствие окислительного пламени и незначительный доступ воздуха создают восстановительную атмосферу и обеспечивают возможность более тщательного раскисления стали. Дуговая электрическая печь, устройство которой схематично показано на рис. 5.5, имеет стальной кожух 7, выложенный изнутри огнеупорным материалом. Съемный свод имеет отверстия для электродов 2, которые могут перемещаться по вертикали для регулирования дуги. Электроды закрепляются в электрододержателях, соединенных со вторичной обмоткой печного трансформатора. Электрическая дуга, образующаяся между электродами и загруженным металлом, развивает температуру до 10000 °С.

Завалка шихты осуществляется через боковое окно 3 или сверху (при наличии съемного свода). После загрузки печи металлической шихтой электроды опускаются и включается ток.

Выпуск готового металла проис-

Рис. 5.6

ходит через летки 5. Для наклона печи (при выпуске шлака и готового металла) печь имеет дугообразные сегменты 4, опирающиеся на ролики. Поворот осуществляется с помощью гидравлического или электрического привода. Если надо выпустить шлак, печь наклоняется на 10-15° в сторону рабочего окна. При выпуске металла печь наклоняется на 45° в сторону выпускного желоба.

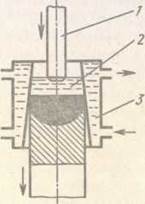

Шихта для плавки в дуговых печах содержит 90% стального скрапа и 10% передельного чугуна. Емкость современных дуговых печей доходит до 200 — 300 т. В индукционных печах выплавляются нержавеющие, жаропрочные стали. Наибольшее распространение получили высокочастотные печи (рис. 5.6). Такие печи представляют собой тигель i, вокруг которого располагается спиральный многовитковый индуктор 2, выполненный из медной трубки, в которой циркулирует вода для охлаждения индуктора. Тигель и индуктор установлены в каркасе 3 печи. При пропускании тока через индуктор загруженный в тигель металл находится в быстро переменном электромагнитном поле и разогревается индуктированными токами. Загрузка шихты осуществляется сверху, а выпуск готового металла — через сливной желоб 4.

Широкое распространение получил разработанный в институте электросварки им. Е. О. Патона процесс электрошлакового переплава стали (ЭШП). Переплавляемый металл в виде расходуемого электрода 1 (рис. 5.7) плавится в слое шлака 2, нагретого до 2000 °С. Капли металла, проходящего через слой шлака, рафинируются и собираются в кристаллизаторе 3. Там жидкий металл постепенно охлаждается и твердеет.

Электронно-лучевой переплав- (ЭЛП) применяют для получения сталей особо высокой чистоты. Плавление металла в форме расходуемого электрода происходит в глубоком вакууме под действием направленного потока электронов, излучаемых катодной пушкой.

В целях улучшения качества стали ее обрабатывают синтетическими шлаками, применяют внепечное вакуумированное или разливают в струе аргона. Для более эффективного использования печей применяют дуплекс-процесс.

Внедоменные способы получения стали. Из многочисленных способов прямого восстановления железа наиболее перспективными и прогрессивными являются: восстановление в «кипящем» слое, получение губчатого железа и металлизация рудно-угольно-флюсовых окатышей.

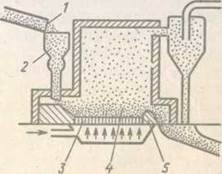

Сущность способа восстановления железа в «кипящем» слое иллюстрируется рис. 5.8. Мелкоизмельченная обогащенная руда или концентрат 1 из бункера 2 подается на решетку 3 подины печи, через которую под давлением 0,15 МПа пропускают водород (или другой газообразный восстановитель). Под давлением водорода ча-

Сущность способа восстановления железа в «кипящем» слое иллюстрируется рис. 5.8. Мелкоизмельченная обогащенная руда или концентрат 1 из бункера 2 подается на решетку 3 подины печи, через которую под давлением 0,15 МПа пропускают водород (или другой газообразный восстановитель). Под давлением водорода ча-

|

|

Рис. 5.7 Рис. 5.8

Рис. 5.7 Рис. 5.8

стицы руды оказываются во взвешенном состоянии, образуя «кипящий» слой 4. Восстановленные частицы в виде железного порошка «переливаются» через порог 5 печи.

Недостатком данного процесса является то, что зерна концентрата в процессе восстановления слипаются, что вызывает снижение температуры процесса и соответственно снижает скорость процесса восстановления. Производительность таких печей 300 т/сут.

Губчатое железо получают в туннельных (в капсулах) или шахтных печах.

В карбидокремниевые капсулы загружается твердое топливо и известняк, затем мелкоизмельченная руда, далее опять слой восстановителя и известняка. Капсулы устанавливают на вагонетки и подают в туннельную печь. Капсулы выдерживают определенное время, а затем медленно охлаждают при температуре 1200 °С. Полученное в виде труб губчатое железо дробят и измельчают до состояния порошка.

Наиболее экономичным и перспективным способом прямого восстановления железа является получение металлизированных окатышей. В обжиговых установках или шахтных печах получают окатыши со степенью металлизации до 85 — 95 %, которые используют в электроплавильном производстве для получения высокопрочных конструкционных легированных сталей.

Интенсификация технологических процессов в черной металлургии направлена на повышение производительности работы оборудования, экономии материальных и энергетических затрат при улучшении качества готовой продукции на основе безотходной, энерго- и ресурсосберегающей технологии. В доменном производстве — это ввод в эксплуатацию новых агрегатов большой единичной мощности (до 5000 м3 и более), повышение степени подготовки сырья к плавке, усовершенствование процесса дутья путем применения кислорода, смешанного дутья, дополнительного вдувания таких видов топлива, как мазут, в целях экономии кокса, а также повышения давления в рабочем пространстве под колошником, полная утилизация отходов: шлаков, доменных газов и рекуперация теплоты.

Повышение температуры дутья также является одним из направлений интенсификации доменного процесса. Повышение температуры дутья на 100 °С сокращает расход кокса примерно на 20 кг.

Разливка стали. Готовую сталь из печи сливают в разливочный ковш, а из ковша в изложницы — чугунные или стальные формы.

Существуют два способа разливки стали в изложницы: разливка сверху и разливка сифоном. При разливке сверху каждая изложница заполняется металлом отдельно; при разливке сифоном металл заливается в центральный литник, от которого металл по каналам подводится к изложницам снизу.

Наиболее прогрессивным методом разливки стали является непрерывная разливка, при которой металл непрерывно поступает в кристаллизатор, охлаждаемый водой. Полузастывший слиток вытягивается вниз роликами. Окончательное затвердевание слитка происходит в системе вторичного охлаждения.

Непрерывная разливка стали имеет ряд преимуществ перед другими методами разливки. С применением УНРС (установки непрерывной разливки стали) исключается необходимость подготовки составов с изложницами, прокатки слитков на обжимных станах, блюмингах и слябингах. Слитки, полученные при непрерывной разливке, имеют хорошее качество, плотную мелкозернистую структуру, хорошо деформируются в холодном и горячем состоянии, а также характеризуются высокой однородностью механических свойств в продольном и поперечном направлениях.

Высокотемпературные процессы в производстве цветных металлов

Цветная металлургия страны — одна из важнейших отраслей народного хозяйства. Прогресс техники, начиная от освоения космического пространства и кончая электротехникой, химическим оборудованием и радиоэлектроникой, тесно связан с развитием технологии производства цветных металлов. Интенсификация экономики требует развивать цветную металлургию опережающими темпами, совершенствовать добычу и глубокую комплексную переработку полиметаллических руд, а также внедрять в производство гидрометаллургические, электрохимические, микробиологические и плазменные процессы, применяя глубокий вакуум, атмосферу инертных газов, электронно-лучевые, экстракционно-сорбционные и так называемые автогенные процессы с использованием кислородного дутья.

Известны два способа извлечения меди из руд: пиро-металлургический и гидрометаллургический. Пирометал-лургическим способом получают около 90 % меди. Сырьем для производства служат сульфидные руды, содержащие не только сульфид меди, но и сульфиды железа, а также сульфиды других металлов, пустую породу. Главной стадией обработки руды служит плавка на штейн. Для повышения эффективности процесса до плавки медную руду подвергают обжигу в различных печах для окисления железа (уменьшения содержания серы, удаления примесей). В результате обжига образуется обжиговый газ (где главным компонентом является SO2), а также обожженный медный концентрат, поступающий в отражательные печи для плавки на штейн. Процесс плавки проходит при температуре 1550-1600 °С. В результате сложных многостадийных физико-химических превращений образуется штейн, состоящий из 80 — 90% сульфидов меди. Для плавки помимо отражательных применяют электрические печи, однако они энергетически маловыгодны.

Следующей стадией технологического процесса производства меди является передел первичного штейна на черновую медь. Первичный штейн продувают в конвертере воздухом. В результате многостадийных превращений происходит окисление примесей (FeS), образование шлака, слив этого шлака, после чего остается так называемый белый штейн, содержащий 80 % меди. При дальнейшей продувке воздухом конвертера происходит реакция окисления сульфида меди

2Cu2S + ЗО2 à2Cu2O + 2SO2

с последующим взаимодействием по реакции

Cu2S + 2Cu2O à 6Cu + SO2

Полученная в конвертере медь, называемая черновой, содержит до 3 % примесей и для улучшения качества подвергается последующему рафинированию.

Применяют два способа рафинирования меди — огневой (в отражательных печах) и электролитический. Электролитическое рафинирование меди является наиболее совершенным, так как получается медь с высокой степенью чистоты (99,99%).

Пирометаллургические процессы служат основой получения не только меди, но и свинца, никеля и других цветных металлов.

Гидрометаллургический способ широкого применения не нашел. Этот способ используется при переработке бедных окисленных и самородных руд.

Важными направлениями технического прогресса в пирометаллургии являются разработка и внедрение новых технологических процессов с применением кислородного дутья, обжиг в «кипящем слое», автотермичные процессы, а также внедрение таких процессов, как кислородно-факельная, кивцэтная плавка, состоящая из обжига руд в циклонных печах, с последующим переделом в электротермических печах. Кивцэтный процесс, разработанный советскими учеными, является образцом комплексного использования сырья и совмещения различных технологических операций. В результате за один технологический прием из коллективных сульфидных полиметаллических концентратов извлекают медь в штейн, черновой свинец, цинк — в металл или возгоны цинка. Кроме того, получают элементарную серу и богатые серосодержащие газы, служащие ценным сырьем химической промышленности для производства серной кислоты.

Важным металлом современности является титан, который получают магниетермией, восстанавливая металлическим магнием жидкий тетрахлорид титана в атмосфере аргона в стальном герметическом реакторе, помещенном в электропечь, по реакции TiCl4 + 2Mg à Ti -f 4- 2MgCl2. Так же получают ниобий, тантал.

Медь, свинец, цинк, никель, титан и многие другие — вот неполный перечень цветных металлов, получаемых высокотемпературными процессами,

Дата добавления: 2016-06-22; просмотров: 3379;