ОГНЕУПОРНЫЕ МАТЕРИАЛЫ

Огнеупорные материалы, используемые в сталеплавильном производстве, должны обладать высокой огнеупорностью, термостойкостью, устойчивостью против воздействия шлака и плавильной пыли, высокой механической прочностью при высоких температурах и т. п. Обычно огнеупорные материалы или изделия из них (кирпичи, блоки и т. п.) классифицируют по ряду признаков.

5.5.1. Огнеупорность.Этот показатель определяют стандартным методом: образец (обычно в виде усеченной трехгранной пирамидки) помещают в печь. По мере нагрева образец постепенно начинает деформироваться (без нагрузки, под действием собственной тяжести) и при определенной температуре (названа температурой огнеупорности) склоненная вершина образца касается основания печи. В зависимости от температуры огнеупорности изделия называют огнеупорными (1580-1770 °С), высокоогнеупорными (1770-2000 °С), высшей огнеупорности (>2000 °С).

В реальных условиях эксплуатации огнеупор находится под воздействием определенных нагрузок, поэтому помимо огнеупорности при оценке материала всегда учитывают его способность противостоять нагрузкам при высоких температурах; стандартное испытание проводят при нагрузке 20 Н/см2 (табл. 5.1).

Таблица 5.1. Характеристика прочности огнеупорных материалов

| Материал | асж, кН/см2 | tнд (при 20 Н/см2), "С | tогн оС |

| Шамот | 0,98-6,88 | ||

| Динас | 2,45-2,94 | ||

| Магнезит | 2,94-4,90 | ||

| Хромомагнезит | 2-5 | 1500-1630 | |

| Периклазошпинелидный | 4-8 | >1550 |

Примечание, асж — предел прочности на сжатие; tнд — температура начала деформации под нагрузкой (указана в скобках); еога — температура огнеупорности.

В тех случаях, когда при эксплуатации данного огнеупора имеют место резкие колебания температуры (например, в сталеразливочных ковшах, камерах, куда попадает металл при обработке вакуумом, и т. д.), большое внимание уделяют такому показателю, как термостойкость, т. е. способность материала выдерживать без разрушения резкие колебания температуры. При испытании на термостойкость образец нагревают до 850 °С и охлаждают в воде, затем опять нагревают и охлаждают и т. д. Показатель термостойкости выражается числом водных теплосмен и колеблется в очень широких пределах (например, термостойкость обычного магнезита всего 1—3, магнезитохромита — до 40, а высоко-глиноземистых огнеупоров — более 150 теплосмен).

5.5.2. Химико-минералогический состав. В качестве исходного сырья для изготовления огнеупоров обычно используют огнеупорные глины, каолины, магнезит, доломит, кварцит и др. Предварительно подготовленное сырье обжигают (кроме кварцитов), измельчают, добавляют связующий компонент, формуют и обжигают при 1300—1750 ºС, а иногда и при более высокой температуре.

В зависимости от технологии производства различают огнеупоры обжиговые, безобжиговые, плавленые, спекаемые.

Безобжиговые огнеупоры формуют из смесей обожженного при высокой температуре огнеупорного порошка (магнезита, хромита, доломита) с неорганической или органической связкой без последующего обжига и затем прессуют под высоким давлением. Безобжиговые огнеупоры дешевле аналогичных обожженных и при использовании высокомощного прессового оборудования не уступают им по стойкости.

Химический состав огнеупоров определяется составом исходного сырья. При изменении состава огнеупора изменяется его способность к взаимодействию со сталеплавильными шлаками. Огнеупоры, состоящие в основном из кремнезема (кислотный оксид), не должны контактировать с основными шлаками; соответственно недопустим контакт с кислым шлаком огнеупоров, состоящих из основных оксидов (MgO, CaO). Если такой контакт имеет место, то происходит энергичное ошлакование частиц футеровки и агрегат быстро выходит из строя.

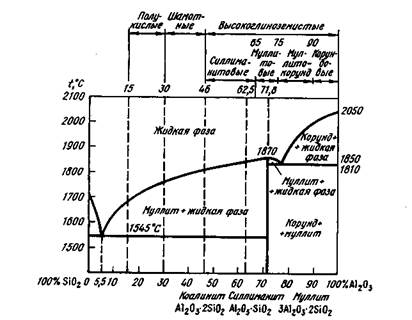

В сталеплавильном производстве большое распространение получили алюмосиликатные огнеупоры, изготавливаемые из сырья, состоящего в основном из кремнезема и глинозема (рис. 5.3). Шамотные1 и полукислые огнеупоры, изготавливаемые из огнеупорных глин, широко распространены, так как они достаточно прочны, термостойки, недефицитны и дешевле других огнеупоров; однако их применение ограничено вследствие недостаточно высокой огнеупорности. Высокой термостойкостью и достаточно высокой огнеупорностью характеризуются высокоглиноземистые огнеупоры (>45 % А12О3). Плотные высокоглиноземистые огнеупоры устойчивы против воздействия шлаков и широко используются в качестве футеровки агрегатов для внепечной обработки металла.

Рис. 5.3.Диаграмма состояния 8Ю2-А12Оз

Кремнеземистые огнеупорные материалы, изготавливаемые из кварцитов2 и состоящие в основном из кремнезема (>93 % SiO2), в сталеплавильном производстве используют для изготовления сводов печей. До недавнего времени динасовый кирпич являлся основным материалом для изготовления сводов печей. Однако большое количество плавильной пыли и высокие температуры, характерные для работы печей в условиях интенсификации процесса кислородом, вынудили почти повсеместно отказаться от динаса (плавильная пыль, состоящая главным образом из оксидов железа, активно взаимодействовала с кислой футеровкой динасового свода, приводя к быстрому выходу его из строя). В настоящее время почти все печи оборудованы сводами из основного маг-незитохромитового кирпича. Магнезитохромитовые изделия, изготавливаемые из смеси магнезитового порошка (65-80 %) и молотого хромита (20—35 %), получили широкое распространение благодаря достаточно высоким температуре начала деформации под нагрузкой (>1600°С), термостойкости (>10 тешюсмен), а также высокой стойкости против воздействия основных шлаков и плавильной пыли. В результате высокотемпературного обжига тонкоизмельченных чистых магнезита MgO и хромита СгО3 получают изделия с прямыми связями, образовавшимися при обжиге периклаза4 и шпинелидов. Такие изделия, характеризующиеся высокой стойкостью, называют перикла-зошпинелидными. Материалы на основе MgO и СгО3 получили широкое распространение в сталеплавильном производстве для изготовления сводов мартеновских и двухванных печей, футеровки конвертеров и др. Для изготовления насадок регенераторов мартеновских печей широко применяют форстерит4, характеризующийся слабым взаимодействием с плавильной пылью при <1400º С.

1 Обычо под словом шамот понимается обожженная огнеупорная глина Chamotte (франц.).

2Эти материалы называют динасовыми, что связано с названием скалы Динас («Craig-y-Dinas») в Уэльсе (Великобритания).

3 Периклаз — природный минерал (оксид магния MgO, иногда с примесью FeO, MnO и др.).

4 Форстерит (по имени немецкого ученого И. Форстера) — минерал, магниевый оливин состава Mg2[SiO4].

Чистый магнезит (<10 % примесей, остальное MgO) используют в виде порошка для изготовления и ремонта подин электропечей, мартеновских и двухванных печей, а также для изготовления магнезитовых кирпичей. Магнезитовые огнеупоры характеризуются высокой огнеупорностью и хорошей устойчивостью против основных шлаков, однако имеют низкую термостойкость. Из магнезита обычно изготавливают стенки рабочего пространства печей. В тех случаях, когда от магнезитовых огнеупоров требуются особо высокие свойства, магнезитовый порошок предварительно плавят в дуговых печах, получая плавленый периклаз, который после измельчения используют в качестве сырья для изготовления высокостойких огнеупорных материалов.

В конвертерном производстве широкое распространение получили также доломитовые огнеупоры, изготавливаемые из обожженного до спекания дробленого доломита1 на смоляной связке. В зависимости от состава и технологии изготовления доломитовые материалы имеют огнеупорность 1800—2000 °С и характеризуются высокой стойкостью против воздействия жидких основных шлаков. Дробленый доломит широко используют также для проведения ежеплавочных ремонтов подин мартеновских и двухванных печей.

Достаточно широкое распространение получили огнеупоры, изготавливаемые из порошка магнезита с добавлением хромистой руды. Изделия (кирпичи) прессуют под высоким давлением и подвергают температурному отжигу при 1600—1650 °С. В металлургической практике приняты следующие обозначения высокоогнеупорных магнезитохромитовых изделий: ПШСП —периклазошпинелидные магнезитохромитовые плотные с тонкомолотой хромовой рудой в шихте; МХСП —магнезитохромитовые плотные с крупнозернистым хромитом в шихте; ПШСО — периклазошпинелидные магнезитохромитовые обычные с тонкомолотой хромовой рудой в шихте; МХСО — магнезитохромитовые обычные с крупнозернистой хромовой рудой в шихте. Основной составляющей этих изделий является MgO в виде периклаза.

Сталеплавильное производство потребляет также некоторое количество относительно дорогих, но обладающих особыми свойствами огнеупорных материалов на основе циркона ZrO2, карборунда SiC, глинозема (корунда)2, карбидов циркония, нитрита бора и др. Их используют в тех случаях, когда требуется особая стойкость (например, при изготовлении сталеразливочных стаканов, труб для транспортировки жидкого металла, при обработке вакуумом и др.).

Особо высокие требования предъявляются к качеству огнеупоров, используемых для внепечной обработки стали (например, типа ковш-печь). Российские заводы БКО (Боровичский комбинат огнеупоров) и «Магнезит» освоили производство огнеупоров на базе MgO-C. Их обозначения: ПУСК (периклазоуглеродистый спеченный клинкер), ПУПК (периклазоуглеродистый плавленый клинкер). Такие огнеупоры могут выдерживать длительный контакт с металлом и шлаком при высоких температурах.

Для производства огнеупорной футеровки в конце 70-х годов минувшего века химическая промышленность разработала ряд добавок — материалов, называемых тиксотропными3. Использование тиксотропных добавок позволяет широко применять метод вибролитья. Вибролитье тиксотропных бетонов получило широкое распространение на металлургических предприятиях. Одно из названий процесса, используемое обычно в зарубежной литературе, CL-L (Cast Lining Process of Ladie). В качестве огнепорного наполнителя используют высокоглиноземистый шамот, циркон ZrO2, магнезиальный клинкер, периклазохромит, электрокорунд и др.

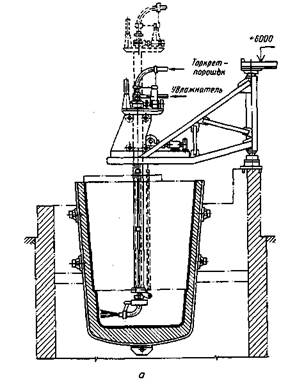

Установка для вибролитья состоит обычно из смесителя, ленточного конвейера, устройства для заливки массы, шаблона и вибраторов.

1 Доломит (по имени французского геолога Д. Доломье) имеет состав CaMg [CO3h-

2 Корунд — минерал, природный безводный глинозем А12О3; корундовые огнеупорные изделия содержат >90 % А12О3.

3 От греч. thixis — прикосновение и trope — поворот, изменение. Тиксотропия проявляется в разжижении при интенсивном встряхивании или перемешивании гелей, паст, суспензий и других систем с коагуляционной дисперсной структурой и их загущении (затвердевании) после прекращения механического воздействия. Тиксотропными свойствами обладают, например, плывуны.

Продолжительность затвердевания несколько часов летом и до 8 ч зимой (для ускорения применяют подогрев горячим воздухом). Продолжительность последующей сушки 1,5-2 сут.

Чаще всего вибролитье используют для футеровки ковшей. Способ вибролитья позволяет также ремонтировать изношенные участки (для так называемой «вечной» футеровки).

5.5.3. Расход огнеупоров.При выплавке и разливке стали требуются огромные количества огнеупорных материалов. Общий расход огнеупоров в мировом сталеплавильном производстве составляет ~20 млн. т в год. От стойкости огнеупорных материалов зависит не только их расход, но и производительность сталеплавильных агрегатов (частота ремонтов, их трудоемкость), а также качество металла. В частности, для современных методов внепечной обработки металла (продувка инертным газом, обработка вакуумом и т. п.), связанных с интенсивным перемешиванием металла, требуются огнеупоры особо высокого качества (в противном случае перемешивание приведет к загрязнению металла, а не к очищению). Низкая пористость и высокая плотность огнеупорного материала, зависящие в значительной мере от технологии изготовления, должны обеспечить в этих случаях почти полное отсутствие его разрушения и исключить взаимодействие огнеупора с перемешиваемым металлом и шлаком.

Снижения расхода огнеупорных материалов добиваются следующими способами: 1) повышением качества огнеупорных материалов; 2) тщательным хранением отходов огнеупоров, образующихся при периодических ремонтах и вторичном их использовании; 3) организацией процесса плавки с учетом условий эксплуатации огнеупорных материалов; 4) полной или частичной заменой огнеупорной футеровки деталями с искусственным (например, водяным) охлаждением;

1 Доломит (по имени французского геолога Д. Доломье) имеет состав CaMg [CO3h-

2 Корунд — минерал, природный безводный глинозем А12О3; корундовые огнеупорные изделия содержат >90 % А12О3.

3 От греч. thixis — прикосновение и trope — поворот, изменение. Тиксотропия проявляется в разжижении при интенсивном встряхивании или перемешивании гелей, паст, суспензий и других систем с коагуляционной дисперсной структурой и их загущении (затвердевании) после прекращения механического воздействия. Тиксотропными свойствами обладают, например, плывуны.

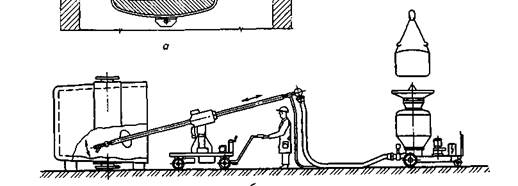

Рис. 5.4.Установка для торкретирования футеровки сталеразливоч-ных ковшей (а) и установка для торкретирования ковшей небольшой вместимости (б)

5) периодическим торкретированием рабочей поверхности огнеупоров. Существует несколько методов торкретирования (нанесения газовой струей покрытия) рабочих поверхностей сталеплавильных агрегатов: с увлажнением смеси, без увлажнения и т. п. (рис. 5.4); 6) посредством нанесения на футеровку определенного количества высокоосновного жидкого шлака (так называемый «раздув или разбрызгивание шлака»). Под воздействием специально направляемых газовых струй капли жидкого шлака (оставляемого в агрегате после выпуска металла) попадают на поверхность футеровки и постепенно покрывают ее тонким слоем. При этом шлак должен иметь определенное (высокое) содержание СаО и MgO.

Существуют и другие, менее распространенные способы.

Дата добавления: 2016-06-22; просмотров: 3729;