Циклы токарной обработки

Постоянные циклы токарной обработки деталей широко применяются при ручном написании УП в G-коде, так как позволяют значительно сократить ее длину. Применение того или иного стандартного цикла зависит от конфигурации детали и возможностей СЧПУ конкретного станка.

К основным циклам токарной обработки можно отнести:

1. Однопроходный продольный цикл.

Чаще всего применяется для чистовой обработки заданного контура [3]. Осуществляет единственный проход по заданной траектории без учета фактической глубины резания.

Чистовая обработка содержит стандартные циклы: обработка наружной поверхности, внутренней поверхности и др. Обработка осуществляется контурным резцом. Скругления и фаски выполняются во время контурной обработки, обработка канавок выделяется в специальные циклы [4].

2. Однопроходный поперечный цикл.

Данный цикл аналогичен предыдущему, однако при этом съем припуска осуществляется при поперечном движении инструмента.

3. Многопроходный черновой продольный цикл.

Токарную операцию обычно начинают с черновой обработки, которая содержит несколько прямолинейных черновых проходов. Первый проход предусматривает удаление с поверхности заготовки окалины и исправление погрешностей формы детали; все черновые проходы имеют, как правило, постоянную глубину резания. Если деталь имеет несколько ступеней, то припуск зачастую делят на зоны [4]. При необходимости получения качественной поверхности оставляют припуск под дальнейшую чистовую обработку, обычно программируемую с помощью однопроходного продольного цикла.

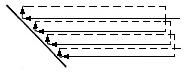

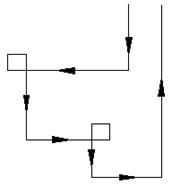

После каждого прохода отвод инструмента осуществляется одним из трех способов, представленных на рис. 4.1.

|

|

|

| а) | б) | в) |

Рис. 4.1. Способы отвода инструмента при многопроходной черновой обработке:

а – перпендикулярно к оси детали; б – под углом к оси; в – параллельно профилю [4]

4. Многопроходный черновой поперечный цикл.

Данный цикл аналогичен предыдущему, однако при этом съем припуска осуществляется при поперечном движении инструмента.

5. Цикл токарного глубокого сверления.

Цикл осуществляет глубокое сверление при вращающемся шпинделе и осевой подаче невращающегося инструмента с определенным сочетанием рабочих и холостых ходов, которые будут рассмотрены в разделе «Циклы обработки отверстий».

6. Многопроходный цикл нарезания торцовых канавок.

Осуществляет нарезание на торце одной или нескольких концентрических канавок [3]. Для реализации данного цикла обработки необходимо правильно подобрать геометрию режущей пластины и самой державки.

7. Многопроходный цикл нарезания цилиндрических канавок.

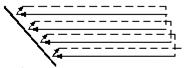

Позволяет осуществить нарезание одной или нескольких канавок на цилиндрической поверхности детали (тела вращения) (рис. 4.2).

|

|

|

| а) | б) | в) |

Рис. 4.2. Циклы нарезания канавок:

а – прорезание узкой фасонной канавки фасонным канавочным резцом за один поперечный проход (профиль резца должен соответствовать профилю канавки);

б – прорезание канавки средних размеров канавочным резцом за несколько поперечных проходов;

в – прорезание широкой канавки прорезным резцом за один или несколько поперечных проходов

и проходным резцом за несколько продольных проходов

8. Многопроходный цикл нарезания резьбы.

Осуществляет нарезание резьбы с автоматическим распределением припуска по проходам. Шаг резьбы выдерживается для оси, имеющей большее перемещение при нарезании резьбы. При прерывании процесса обработки клавишей «Стоп программы» останов суппорта происходит только после его отвода от нарезаемой резьбовой

поверхности [4].

Резец должен иметь профиль, соответствующий профилю резьбы. Следует точно устанавливать резец относительно детали, ибо все неточности изготовления и установки инструмента будут снижать точность изготовления резьбы. Для нарезания резьбы обычно требуется несколько проходов. Стандартные циклы могут компоноваться различными способами. Врезание может осуществляться перпендикулярно к оси детали или параллельно профилю зуба. Переменную подачу выбирают так, чтобы обеспечить постоянную площадь сечения среза. В конце цикла резьбонарезания программист может задать калибрующие проходы или остановку станка для ручного контроля параметров резьбы. В некоторых случаях калибрующие проходы выполняют отдельным чистовым резцом. Резец отводится параллельно профилю зуба резьбы, если есть канавка для выхода резьбы, или перпендикулярно к оси детали, когда канавки нет. При нарезании многозаходных резьб можно сначала нарезать один заход, затем перейти к следующему или сначала обработать все заходы, а затем изменить глубину резания. Стандартный цикл нарезания резьбы содержит переходы выбора инструмента, быстрого подвода инструмента, врезания, выполнения одного прохода, отвода инструмента. Затем все переходы, начиная с врезания, повторяются до достижения заданной глубины резьбы. Заканчивается цикл быстрым отводом инструмента в исходное положение [4].

9. Однопроходный цикл нарезания резьбы.

Реализует нарезание резьбы со съемом имеющегося припуска за один рабочий ход.

10. Цикл нарезания резьбы плашкой или метчиком.

Осуществляет нарезание резьбы при определении величины осевой подачи самим режущим инструментом. В этом цикле стараются использовать плавающие патроны, имеющие осевую и радиальную компенсации положения инструмента.

Резьба метчиками и плашками нарезается за один проход, но для каждого типоразмера резьбы требуется свой инструмент. Чтобы отнести инструмент после нарезания, нужно реверсировать вращение шпинделя в конце рабочего хода. Стандартный цикл при нарезании резьбы метчиками и плашками содержит переходы выбора инструмента, быстрого подвода, нарезания резьбы, реверса шпинделя и вывода инструмента из детали, быстрого отвода инструмента в исходное положение [4].

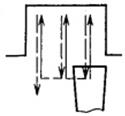

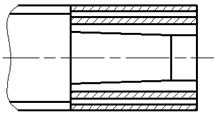

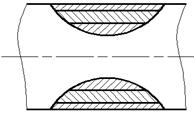

При программировании токарной обработки следует учитывать тип и сочетание конструктивных зон (зон выборки материала). Они бывают: открытые, полузакрытые и закрытые (рис. 4.3). Открытые зоны характеризуются наличием недобега и перебега инструмента при осуществлении рабочего хода по одной оси, полузакрытые зоны имеют либо недобег, либо перебег по одной оси, а закрытые зоны отличаются отсутствием недобега и перебега по одной оси. Каждая конструктивная зона требует применения своего режущего инструмента, что зачастую затрудняет процесс разработки УП.

|

|

| |

| а) | б) | в) | |

Рис. 4.3. Конструктивные зоны при токарной обработке:

а – открытые; б – полузакрытые; в – закрытые

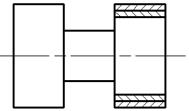

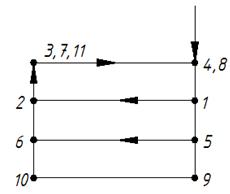

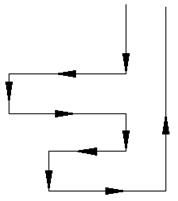

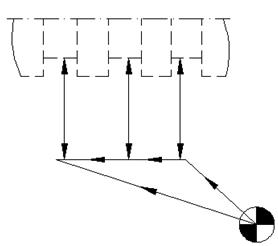

При обработке тех или иных конструктивных зон применяют различные типовые траектории движения инструмента (рис. 4.4).

|

|

| а) | б) |

|

|

| в) | г) |

Рис. 4.4. Типовые траектории движения инструмента при токарной обработке:

а – петля; б – зигзаг; в – виток; г – спуск

Траектория типа «петля» («строка») применяется при обработке подавляющего большинства поверхностей, особенно при черновой обработке, когда целесообразно автоматическое разделение припуска по проходам. Применение траектории типа «зигзаг» обусловлено, в основном, особенностями обработки глубоких зон, в то время как траектория типа «виток» применяется для обработки менее глубоких зон. Траектория типа «спуск» используется при нарезании кольцевых канавок на цилиндрических поверхностях деталей.

Дата добавления: 2016-06-22; просмотров: 9701;