Сварочные полуавтоматы

Полуавтоматом называется тип сварочного оборудования, в котором механизирована подача электрода, а перемещение сварочной горелки вдоль шва осуществляется вручную.

Основным исполнением полуавтоматов является исполнение по способу защиты зоны дуги:

Для сварки в активных защитных газах (Г);

для сварки в инертных защитных газах (И);

для сварки в инертных и активных газах У);

для сварки под флюсом (Ф);

для сварки открытой дугой (О);

Имеются исполнения по виду проволоки (сплошной, порошковой), по способу охлаждения горелки (воздушное, водяное), по способу регулирования скорости подачи электродной проволоки (зависимая, независимая), по способу подачи электродной проволоки (толкающего типа, тянуще-толкающего типа, тянущего типа) по конструктивному исполнению.

Все исполнения, кроме исполнений по способу защиты зоны дуги, в обозначения полуавтоматов не входят.

Состав полуавтомата

1) механизм подачи электродной проволоки;

2) блок (аппаратура) управления;

3) сварочная горелка;

4) источник питания;

5) система подачи защитного газа;

6) щитки, кабели, ЗИП.

Подающий механизм.

Система подачи толкающего типа является наиболее распространенной и используется во всех полуавтоматах выпускаемых отечественной промышленностью. Преимуществами являются простота устройства, небольшие размеры и масса горелки. Недостатки — малая длина шланга горелки, невозможность подачи проволоки малого диаметра и значительные усилия в механизме подачи.

Система подачи тянуще-толкающего типа комбинационная, усилия в ней минимальны. Такая система может быть использована для подачи тонких (диаметром менее 1 мм) проволок на значительное (до 10—20м) расстояние. Однако горелка в такой системе имеет значительно большую массу и габариты. Система управления должна обеспечить синхронную работу приводов. При отсутствии в системе полной синхронизации используют один двигатель с постоянной скоростью (толкающий), а другой—с постоянным моментом (тянущий).

Система тянущего типа применяется редко из-за больших габаритов и массы горелки, хотя имеет преимущества из-за малых усилий в приводах.

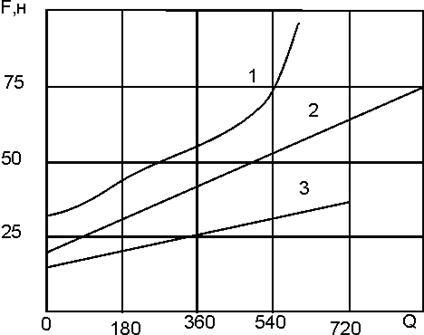

На рис. 7.1 дана зависимость усилий подачи электродной проволоки диаметром 1,2 мм по шлангу длиной 3 м от угла скручивания q.

Рис. 7.1. Зависимость усилия подачи электродной проволоки от угла скручивания шланга для систем толкающего (1), тянущего (2) и тянуще-толкающего (3) типов.

Кроме этих основных типов подающих механизмов существует еще система «Изаплан», изобретенная в Болгарии. Конструктивной особенностью этой системы является применение планетарного механизма для подачи проволоки. Планетарное устройство имеет полый вал двигателя, через который пропускается электродная проволока. На выходе из вала проволока зажимается гладкими роликами, расположенными под определенным углом относительно друг друга. При вращении ролики выталкивают проволоку из головки планетарного устройства. Такой способ подачи проволоки в шланг обеспечивает наибольшую равномерность его прохождения.

В соответствии с требованиями ГОСТ 18130-79 (ГОСТ на сварочные полуавтоматы) усилия подающих механизмов толкающего типа должны составлять 100 Н для стальных проволок диаметром до 1,4 мм и алюминиевых проволок всех диаметров, 200 Н для стальных проволок диаметров 1,6—3,0 мм.

При выборе мощности двигателя следует учитывать следующие составляющие:

Рдв = Рр + Рт + Рс + Рп,

Где Рр—потери мощности в редукторе (для серийных полуавтоматов КПД редуктора составляет 65—75%); Рт—потери на трение в подающих роликах; Рс –потери на сматывание проволоки с бухты;

(По экспериментальным данным при бухте с проволокой массой 25 кг Рт и Рс составляют по 5 Вт).

Рп – потери на проталкивание проволоки по шлангу

Максимальная мощность, расходуемая на проталкивание проволоки со скоростью 960 м/час,

Рп = Fv = 200*0,27 = 54 Вт.

Вторым важнейшим требованием к системе подачи (первое необходимая мощность двигателя) является стабильность скорости подачи электродной проволоки. В современных полуавтоматах, как правило, применяются системы автоматического регулирования частоты вращения двигателя, обеспечивающие изменение скорости подачи не более 10% при изменении напряжения питающей сети в пределах от +5 до –10 % номинального значения и одновременном изменении нагрузки двигателя от 0,2 до номинального тока. При этом обеспечивается кратность плавного регулирования скорости подачи не менее 8.

Причинами колебания скорости подачи электродной проволоки являются многие факторы, в том числе и зависящие от принципа подачи и конструктивных особенностей системы. В системах толкающего типа из-за наличия сопротивления трения между проволокой и стенками направляющего канала проволока изгибается, чем больше сопротивление трения, тем чаще становятся циклы изгиба. При увеличении нагрузки в осевом направлении сопротивление трения растет по экспоненте:

Т1 = Т2еmq,

где Т2—сила сопротивления в прямом направляющем канале; m--коэффициент трения; q--угол закрутки направляющего канала. Отсюда следует, что сила сопротивления при скручивании канала резко возрастает и подача проволоки может прекратиться. Изгиб электродной проволоки в большой степени зависит от соотношения между диаметром проволоки и внутренним диаметром направляющего канала. Оптимальные соотношения между ними, найденные экспериментальным путем приведены в таблице 7.1.

Таблица 7.1.

| Диаметр электродной проволоки, мм | 0,8—1,0 | 1,0—1,4 | 1,4—2,0 | 2,0—3,0 |

| Внутренний диаметр направляющего канала, мм | 1,5 | 2,5 | 3,2 | 4,7 |

Колебания скорости подачи могут быть вызваны сплавлением (прихватыванием) проволоки в токоподводящем наконечнике в результате уменьшения точек соприкосновения, т.е. увеличения плотности тока в местах контактов. Это явление резко увеличивает усилие, и если кабель направляющего канала подвержен удлинениям при растяжении, т.е. имеет недостаточную продольную жесткость, то при срыве точек сплавления происходит скорости подачи, приводящее к нарушению режима.

Для уменьшения влияния этих факторов применяют удлиненный наконечник, с длиной контактирующей части около 40 мм и соотношением диаметров электродной проволоки и внутренних диаметров наконечника, указанных в таблице 7.2.

Перспективным является применение медно—графитовых наконечников, которые обладают меньшим коэффициентом трения, чем медные, а также допускают большие плотности тока в местах контактов.

По ГОСТу удлинение канала должно быть не более 2 мм при усилии растяжения оболочки 1000 Н.

Таблица 7.2.

| Диаметр электродной проволоки, мм | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 2,0 | 2,5 | 3,0 |

| Внутренний диаметр наконечника, мм | 0,9 | 1,2 | 1,4 | 1,6 | 1,8 | 2,3 | 2,8 | 3,3 |

Большое значение имеет положение шланга горелки при сварке и степень загрязнения канала.

При сварке алюминия для алюминиевой проволоки используются каналы не из стальной проволоки, а фторопластовые или полиамидные каналы. Алюминий как мягкий материал способен очень быстро загрязнить своими частицами стальной канал, а полиамид обладает малым коэффициентом трения и хорошей устойчивостью к истиранию.

Дата добавления: 2016-06-22; просмотров: 3638;