Механизм подачи электродной проволоки

Подача электродной проволоки в автоматах и полуавтоматах осуществляется путем проталкивания (протягивания) между парой или несколькими парами вращающихся роликов. Различают механизмы со ступенчатым и плавным регулированием скорости подачи. В первом случае редуктор имеет набор сменных шестерен, в качестве двигателя используется асинхронный электродвигатель. Во втором случае используется электродвигатель постоянного тока с регулируемым числом оборотов за счет схемы управления. Скорость подачи рассчитывают по формуле

Vп = pnd/I, d—диаметр ролика, мм; n—число оборотов двигателя, об/мин; I—передаточное число редуктора.

Основные параметры роликового механизма – усилие прижатия роликов к проволоке, жесткость упругого элемента, диаметр роликов, форма поверхности ролика.

Усилие протягивания проволоки пропорционально усилию прижатия F @ YN, F—тяговое усилие, Н; Y--коэффициент сцепления роликов с проволокой; N—усилие прижатия роликов к проволоке, Н.

Усилие сопротивления проталкиванию из опыта имеет максимальное значение 200—300 Н.

Коэффициент сцепления Y не тождественен коэффициенту трения скольжения. Он зависит от скорости подачи, усилия сопротивления подаче, твердости материала ролика и проволоки и состояния их поверхностей. Обычно y = 0,1—0,2.

Для роликов применяются стали ХВГ, ХГ, 40Х, ШХ15, термообработанные до HRC 56—60 ед.

Важным параметром является жесткость прижимной пружины. Роликовый механизм без упругого элемента неработоспособен. Для улучшения условий подачи следует использовать упругие элементы с невысокой удельной жесткостью на заданном уровне нагрузки.

Правка электродной проволоки

Для правки проволоки в автоматах и полуавтоматах осуществляют плоский пластический изгиб проволоки правильными роликами. Основными параметрами плоского роликового механизма являются число, шаг и диаметр роликов.

На основании анализа сил и моментов, действующих на выпрямляемую проволоку, можно сформулировать требования, которым должны отвечать правильные механизмы. Процесс правки происходит успешно для большинства сварочных проволок (предел текучести материала sт =250—1000 МПа) при условии проникновения пластической деформации на глубину 94—97 % высоты сечения изгибаемой проволоки.

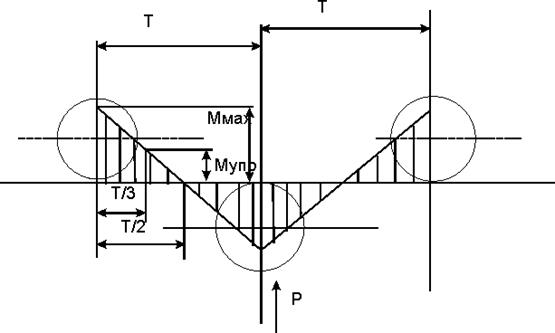

Из эпюры изгибающих моментов (рис.7.2) видно, что пластическая деформация распространяется на одну треть шага роликов, а остальное—это упругая деформация, т.е. уменьшение шага роликов повышает эффективность правки. Но уменьшение шага ограничивается условием прочности правильных роликов, условием размещения подшипников опор нужной грузоподъемности, условием прочности проволоки. Если принять в качестве определяющего третье условие, то можно получить для шага роликов выражение:

t/4 ³ 4.22 Ö(E/sт),

где –шаг роликов, мм; Е—модуль упругости, Па; sт—предел текучести материала проволоки, Па.

Рис. 7.2. Эпюра изгибающих моментов, действующих на проволоку.

Для обеспечения перекрытия зоны правки диаметр правильных роликов должен соответствовать принятому шагу, причем

D £ (0.7—0.8)(t – 2d), d—диаметр проволоки, мм; D—диаметр ролика, мм.

Существует приближенная зависимость для проволок sт = 250—1000 Мпа по условию прочности D > (5—10)d.

При повышении требований к качеству правки проволоки конструкция устройств может совершенствоваться по двум эффективным направлениям:

1) увеличение числа правильных роликов, т.е. неоднократным изгибом;

2) путем правки с предварительным сильным изгибом.

Способы дают хороший результат при сильно искривленной проволоке, но требуют значительных затрат мощности.

Сварочные горелки

Сварочная горелка состоит из корпуса, металлической спирали, сопла токоподвода, направляющего канала для электродной проволоки, выключателя, проводов управления с разъемом. Корпус горелки заключен в пластмассовую рукоятку.

Длина коммуникаций может быть от 2-х до 4,5 метров. Горелки могут быть водоохлаждаемые или с естественным охлаждением.

Унифицированная серия ГДПГ основана на использовании специального сварочного кабеля КПЭС со сменной направляющей спиралью. Современные горелки имеют т.н. «евроразъем», который включается вместе со всеми коммуникациями, включая газовый канал, направляющий канал, токоподвод, водяное охлаждение и управляющие провода.

В полуавтомате ПДГ-308 горелка ГДПГ-303 имеет повышенный радиус действия до 5,5 м. Горелка закреплена на стреле, качаться вверх-вниз на угол 600 и поворачиваться на угол 2700. Горелка снабжена дымоотсосом. Горелки на токи 500 А, 630 А снабжаются экраном для защиты руки сварщика от излучения дуги.

Дата добавления: 2016-06-22; просмотров: 3788;