Общая схема установок для электронно-лучевой сварки

В ЭЛС в качестве источника тепла, разогревающего и расплавляющего металл, используется энергия электронного луча. Для создания электронного луча требуется довольно глубокий вакуум, такой, чтобы средняя длина свободного пробега электронов была больше расстояния от катода электронной пушки до свариваемого изделия.

Электронный луч представляет собой направленный поток электронов, переносящий энергию, полученную в излучателе электронов, к изделию, где она переходит в тепло, которое и используется для сварки.

Основные энергетические параметры луча следующие:

1. Электроны в электрическом поле излучателя приобретают энергию:

We = mv2/2 = eUa,

где m, e, v – масса, заряд и скорость электрона; Ua – анодное напряжение излучателя (электронной пушки).

2. Мощность электронного луча, передаваемая металлу

Рт = hIлUа,

Где Iл – ток в луче; h -- эффективный к.п.д.

3. Удельная мощность в луче:

рл = Рт/sл = hIлUа/(pr2л),

где sл, rл – поперечное сечение и радиус луча на свариваемом изделии.

Так как электроны пучка в рабочей камере должны доходить до поверхности обрабатываемого изделия без потерь энергии и без рассеивания луча, то необходимо во все время технологического процесса поддерживать в камере давление не выше 10-4 – 10-5 мм рт. ст. Это достигается диффузионными паромасляными или парортутными насосами в сочетании с механическими насосами, обеспечивающими необходимое разрежение и производительность на выходе диффузионных. Непрерывная откачка при работе ЭЛУ необходима потому, что в разборных металлических системах да еще при нагреве и расплавлении больших количеств металла происходит сильное газовыделение и натекание атмосферного воздуха внутрь камеры. Натекание осуществляется через различного рода уплотнения, особенно резиновые, через сварные швы т.п. Газовыделение адсорбированных и поглощенных газов происходит из стенок камеры, из различных деталей и механизмов внутри камеры. Наиболее сильное газовыделение происходит под влиянием электронной бомбардировки и высокой температуры из деталей излучателя и из обрабатываемых металлов.

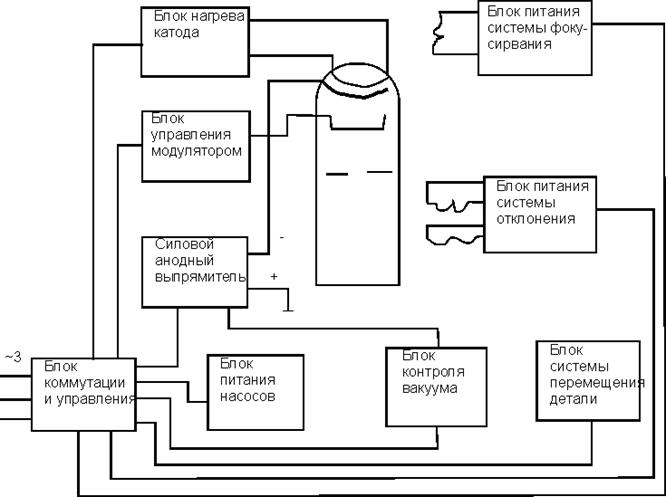

Блок-схема установки для ЭЛС показана на рис 10.1. Электронный луч создается электронной пушкой. Питание последней осуществляется от силового выпрямителя, блока нагрева катода, а управление энергетическими параметрами луча – от блока управления (регулируется сила тока в луче), блока фокусировки (регулируется поперечное сечение луча) и блока отклонения луча (устанавливается местонахождения луча на детали и перемещение луча по ней).

Работа вех блоков согласуется с помощью блока коммутации и управления.

Электронные пушки

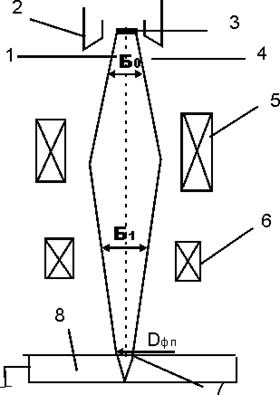

Электронная пушка состоит из следующих основных элементов (рис. 10.2):

1) катод – источник электронов; 2) фокусирующий прикатодный электрод (модулятор), регулирующий силу тока в луче; 3) анод – электрод с отверстием в середине для пропуска луча к изделию, подключенный к положительному плюсу силового выпрямителя; 4) фокусирующая магнитная линза; 5) отклоняющая магнитная система. Кроме того, в конструкцию пушки входят и вспомогательные элементы: узел нагрева катода, разного рода изоляторы для разделения и механического крепления деталей, находящихся под разными электрическими потенциалами, кабельный разъем, штуцера для подвода воды охлаждения, защитный кожух.

Схема электронно-оптической системы приведена на рис. 10.2. Такие пушки, наиболее распространенные в сварочных установках, являются комбинированными, т.е. с электростатической и электромагнитной фокусировкой пучка одновременно.

Рис. 10.1. Блок-схема питания установки для ЭЛС.

Термоэлектронный катод образует в вакууме облако свободных электронов. Ток термоэмиссии определяется уравнением Ричардсона и является сложной функцией температуры:

Ie = AeT2Skexp(-b/T),

где Sk – эмиттирующая площадь катода; T – абсолютная температура катода; Ae , b – константы, характеризующие материал катода.

В сварочных установках катоды обычно изготавливаются из тугоплавких материалов (тантал, вольфрам). Конструкции катода и подогревателя уделяется особое внимание, так как условия его работы чрезвычайно тяжелые: высокая температура и ионная бомбардировка интенсивно разрушают катод, а требования к точности и сохранению размеров его при работе очень высокие. От самых незначительных деформаций катода зависят в сильной степени параметры электронного луча. Обычно срок службы катода составляет 20 часов непрерывной работы, редко до 50 ч.

Рис. 10.2. Схема электроннооптической системы; 1 – электронный луч; 2 – прикатодный управляющий электрод (модулятор); 3 – катод; 4 – анод; 5 – магнитная линза; 6 -- система отклонения; 7 – фокусное пятно; 8 – изделие.

Электронный луч характеризуется следующими геометрическими параметрами: a0; a1 – половинные углы расхождения и сходимости; dфп – диаметр луча в фокусе.

Мощность электронного луча регулируется изменением тока в нем, что можно осуществить изменением температуры нагрева катода. Однако такой способ очень инерционен. Новый тепловой режим, а, следовательно, и новое значение тока, устанавливаются лишь через несколько сек.

Более распространенный метод регулирования тока – подача отрицательного относительно катода потенциала величиной 1 – 3 кВ на управляющий электрод.

Плотность тока в луче можно регулировать, меняя диаметр пучка на изделии без изменения величины общего тока. Это делается с помощью магнитной линзы. Такая линза представляет собой катушку с током, ось которой совпадает с осью луча. Для повышения эффективности работы она помещается в ферромагнитный экран. В этом случае магнитное поле концентрируется в узком немагнитном зазоре.

Отклоняющие системы применяются как для установки луча на шов или некоторой корректировки его положения относительно стыка, так и перемещения луча вдоль оси стыка при выполнении сварного шва. Магнитное поле направлено поперек направления движения электронов, а сила, отклоняющая траекторию электрона, действует перпендикулярно как оси луча, так и направлению магнитного поля. Угол отклонения определяется выражением:

J = 2,96 Hl/ÖUa радиан

где Н – напряженность магнитного поля, А/м; l – длина пути электрона в магнитном поле, м.

Поскольку электронный пучок при отклонении расфокусируется, то в сварочных установках отклонение его осуществляется на небольшие углы, не более 7 – 100.

В настоящее время разработан типаж электронных пушек, охватывающий все типоразмеры и модификации, применяемые в промышленности. При сварке толстолистовых материалов, а также при сварке в промежуточном вакууме и при атмосферном давлении неизбежно повышение ускоряющего напряжения, так как этим путем прежде всего можно заметно уменьшить рассеяние пучка. Однако повышение ускоряющего напряжения затрудняет совмещение луча со стыком, требует специальной защиты персонала от рентгеновского излучения, аппаратура удорожается и усложняется.

Для разработанного типажа в качестве главного параметра взято ускоряющее напряжение. В типаж включены четыре основных типа: НВС, НВ, СВ, и ВВ (низковольтные спецназначения, низковольтные, средневольтовые и высоковольтные пушки).

Дата добавления: 2016-06-22; просмотров: 2925;