Методика визначення кутових деформацій при зварюванні

Місцеві деформації обумовлені неоднаковими по товщині листа поперечними деформаціями і оцінюються у більшості випадків кутом β, що характеризує вихід листа зі своєї площини.

При розгляді місцевих напружень необхідно розрізняти два варіанти нагрівання:

- зона пластичних деформацій розповсюджується на всю товщину листа;

- зона пластичних деформацій розповсюджується на частину товщини листа.

Враховуючи нерівномірність нагрівання по товщині, температуру точок поверхонь листа можна записати у вигляді:

(9.1)

(9.1)

де Т(x,y)- температура у пластині від нагрівання лінійним джерелом тепла; m0, mδ- значення коефіцієнтів, враховуючі нагрівання поверхонь Z=0 і Z=δ.

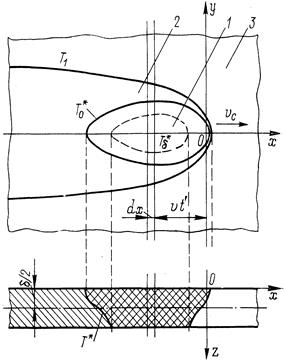

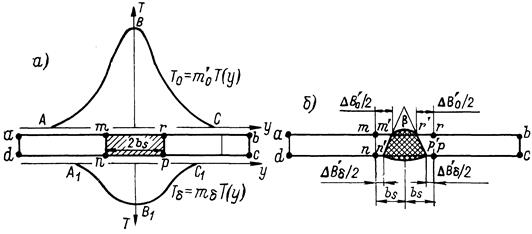

Розглянемо, як і у випадку аналізу деформацій від поперечних швів, полоску пластини шириною dx виділену у перерізі, де зона знеміцнення має найбільшу ширину (ізотерма Т*) (рисунок 9.1). Розглянемо, як і раніше, три області: зону знеміцнення 1, зону, де температура знижується до нормальної 2, зону, де практично немає підвищення температури 3.

Рисунок 9.1 – Виділення смужки Рисунок 9.2 – Схема розподілу

dx у перерізі пластичних деформацій

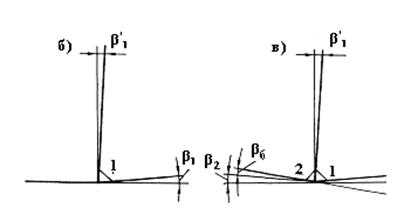

нерівномірне прогрівання по товщині приводить до неоднакових пластичних деформацій (рисунок 9.2а), які реалізуються у вигляді деформування у напрямку до середини шва (рисунок 9.2б ).

При цьому прямокутні елементи у зоні 1 перетворюються трапеції (рисунок 9.2б). Зона 3 не дозволяє у цей період переміщуватись краям смужки dх .

При зменшенні температури неоднакові по товщині пластини пластичні деформації приводять до виправлення трапецієвидних елементів і у пластині розвиваються кутові деформації (рисунок 9.2в). Вирівнювання температури по ширині приводять до зменшення довжини прямокутних елементів на величину ΔВ (рисунок 9.2г). Таким чином у пластині при нерівномірному прогріванні зникають кутові деформації і укорочення по ширині.

Наближену оцінку кутових деформацій можна провести. розглядаючи температурні деформації для волокон пластини при z=0 і z=d (рисунок 9.3). Використовуючи формули для поперечного укорочення, деформації на поверхнях пластини можна записати у вигляді:

(9.2)

(9.2)

Вважаючи, що зона знеміцнення обмежена по товщині прямими лініями, знайдемо кут b із наступного виразу:

. (9.3)

. (9.3)

Рисунок 9.3 – Кутові деформації

Зі збільшенням qп/d2 - кут b, спочатку зростає, а потім зменшується. Це пов'язано з тим, що зменшення різниці (m`0-m`d) з ростом qп/d2 відбувається швидше ніж збільшення цього параметра. (Зі збільшенням qп/d2 поперечні пластичні деформації збільшуються, однак нерівномірність їх по товщині зменшується у зв’язку з більш рівномірним прогрівом).

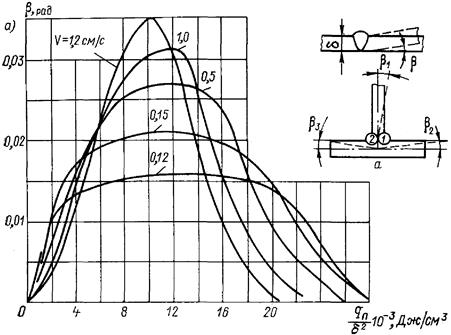

Величину кута b визначають з графіка на рисунку 9.4 [1] у залежності від швидкості зварювання і параметра qп/d2.

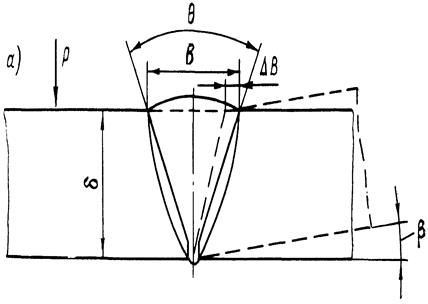

При зварюванні з’єднань з підготовленими кромками кутова деформація визначається у припущенні, що форма зони знеміцнення співпадає з формою підготовки кромок (рисунок 9.5). Тоді укорочення верхнього шару шва у поперечному напрямку:

,

,

а кут

.

.

У випадку, коли кут θ дорівнює 90°,

Рисунок 9.4 – Залежність коефіцієнта  від параметра

від параметра

При зварюванні таврового з’єднання (рисунок 9.6) кутова деформація створюється за рахунок неповного проплавлення полиці першим швом (кут β1), скорочення металу зварного шва (кут  ). неповного проплавлення полиці другим швом (кут β2) і скорочення металу шва (кут

). неповного проплавлення полиці другим швом (кут β2) і скорочення металу шва (кут  )[5].

)[5].

Рисунок 9.5 – Схема зварного з'єднання з підготовленими кромками

Загальна кутова деформація β:

(9.4)

(9.4)

де кути β1 і β2 визначаються за графіком рисунка 9.4. причому враховується тільки та частина погонної енергії, яка іде у полицю,

.

.

Рисунок 9.6 – Кутові деформації в тавровому з’єднанні

Кут βσ наближено можна визначити за формулою:

де К- катет шва; δn- товщина полиці.

Дата добавления: 2020-03-17; просмотров: 694;