Влияние примесей к холодильному агенту на работу холодильной установки

Хладагент, циркулирующий в Х.У., практически никогда не бывает чистым. Он содержит примеси и загрязнения, основными из которых являются: смазочное масло, вода, воздух, механические загрязнения. Это связано:

– с конструктивными особенностями некоторых типов машин;

– недостаточной чистотой заправляемого хладагента;

– попаданием примесей и загрязнений во время работы Х.М. (например, при разгерметизации системы);

– с остаточными механическими загрязнениями (например, после сборки установки, монтажа или ремонта).

Каждая из этих составляющих оказывает вредное влияние на работу Х.У., поэтому при эксплуатации Х.У. необходимо принимать меры к уменьшению содержания примесей и их удалению. Для этого в схему Х.У. включают дополнительные аппараты, конструкция которых и процессы, протекающие в них, зависят от вида хладагента.

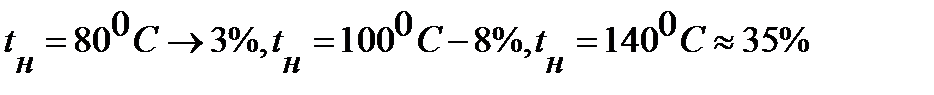

Смазочное масло в системе холодильной установки.Пар хладагента, транспортируемый по нагнетательному трубопроводу Х.М. с поршневыми, ротационными и винтовыми компрессорами всегда содержит смазочное масло. Оно содержится в виде: частиц (унос), паров (при температуре нагнетания происходит испарение некоторых частиц масла, причем с увеличением температуры нагнетания испаряемость масла увеличивается, например, при  ) и мелкодисперсных частиц (

) и мелкодисперсных частиц (  мкм), образующихся при конденсации паров.

мкм), образующихся при конденсации паров.

Количество уносимого масла может быть различным. Оно зависит от скорости витания капель, от взаимной растворимости масла в хладагенте, которая в свою очередь изменяется при изменении температуры, а при определённых условиях раствор масла и хладагента может расслаиваться.

Взаимное расположение слоев смеси обуславливается соотношением плотностей смешивающихся компонентов.

Так, жидкий аммиак в малой степени растворяется в минеральных маслах, а его плотность ρ ≈ 650 кг/м3 < ρмасла ≈ 900 кг/м3. Поэтому в аммиачных Х.У. масло (в смеси с хладагентом) располагается в самой нижней части аппарата. Во фреоновых установках, в условиях зоны несмешания, слой масла (с хладагентом) [ρфр ≈ 1200…1400 кг/м3] располагается над слоем хладона.

Если хладагент и масло очень ограниченно растворимы, то одна из жидких фаз, представляющих собой почти чистое масло, оседает в виде плёнки на теплообменной поверхности аппарата, что создает дополнительное термическое сопротивление и ухудшает теплообмен. В результате уменьшается  и увеличивается расход электроэнергии на производство единицы холода, поэтому при таких условиях необходимо обеспечить очистку пара хладагента от масла, чтобы воспрепятствовать попаданию масла в теплообменные (т/о) аппараты и понижению эффективности их работы.

и увеличивается расход электроэнергии на производство единицы холода, поэтому при таких условиях необходимо обеспечить очистку пара хладагента от масла, чтобы воспрепятствовать попаданию масла в теплообменные (т/о) аппараты и понижению эффективности их работы.

Если хладагент неограниченно растворяется в маслах, то попадание масла в т/о аппарат не влечет за собой образование пленки, ухудшающей теплообмен. Но в испарителе при кипении раствора выделяется наиболее летучий компонент – хладагент, поэтому там все время повышается концентрация масла в растворе. Это вызывает:

1) увеличение  по сравнению с чистым хладагентом;

по сравнению с чистым хладагентом;

2) увеличение вязкости хладагентом, что приводит к понижению  (коэффициента теплоотдачи со стороны кипящего хладагента) – оба эти фактора вызывают уменьшение Q0 и повышению удельного расхода электроэнергии.

(коэффициента теплоотдачи со стороны кипящего хладагента) – оба эти фактора вызывают уменьшение Q0 и повышению удельного расхода электроэнергии.

Кроме того, скопление масла в испарителе уменьшает количество масла в картере компрессора, что нарушает смазку трущихся частей.

Поэтому, в этих случаях не обязательно улавливать масло перед т/о аппаратами, однако необходимо непрерывно возвращать масло из испарителя в картер компрессора. В таких установках необходимо организовать циркуляцию масла в системе.

В Х.У. с хладагентом, ограничено растворяющимся в маслах (NH3, R13, R22), в нагнетательном трубопроводе между компрессором и конденсатором устанавливают маслоотделители, конструкции которых могут быть различны:(рис. 12, 13, 14, 15)

| | |

| Рис.12. Схема маслоотделителя с перегородкой | Рис. 13. Циклонные маслоотделители |

а) с перегородкой (рис. 12) – отделение капель масла происходит благодаря резкому уменьшению скорости пара (до 0,5…0,7 м/с) и резкому изменению направления движения. Эффективность низкая –улавливается от 40 до 65 % масла, захваченного паром. Остальная часть масла уносится хладагентом в теплообменные аппараты.

б) циклонного типа (рис. 13).Применяются при сравнительно невысоких температурах (уменьшается унос).

| | |

| Рис.14. Маслоотделитель с фильтрующими элементами | Рис.15. Маслоотделитель барботажного типа |

с) с маслоотбойными системами и фильтрующими элементами ((рис.14) кострукции могут быть различны) плюс охлаждение водой (охлаждение способствует усилению конденсации из масла) – эти конструкции наиболее эффективны в сочетании с б) конструкциями циклонного типа.

До недавнего времени в отечественных аммиачных ХУ применялись маслоотделители с промывкой и отделением масла от пара хладагента при прохождении его через слои жидкого хладагента (рис. 15). Это маслоотделители с промыванием газа или барботажного типа. Пар в них барботируется через слой жидкости, постепенно пополняемый из конденсатора или линейного ресивера.

Начальная эффективность – 95…97 %, затем падает.

Недостатки – при изменении режима работы (отключение или выключение части компрессоров) нарушается питание маслоотделителя жидким хладагентом и падает эффективность. В настоящее время сняты с производства.

Поскольку М/О задерживают только часть масла, то остаток попадает в т/о и др. аппараты Х.У. Вследствие этого все аппараты аммиачных Х.У. имеют в самой низкой части объёма приемник для сбора масла и загрязнений с вентилем для их выпуска. Из этих устройств масло выпускается в сборник (в котором оно частично очищается путем отстаивания), а затем возвращается в картер компрессора.

При использовании хладагентов, неограниченно растворяющихся в масле, замасливание поверхности уменьшается и в конденсаторе масло не оказывает заметного влияния. Однако при кипении в испарителе образуется пар, содержащий практически чистый хладагент. Содержание масла в смеси в испарителе постоянно растет, вязкость раствора увеличивается, ухудшается коэффициент теплоотдачи.

Кроме того, кипение масло–фреонового раствора происходит при переменной температуре, которая с повышением концентрации масла в растворе повышается. Наличие неиспарившегося компонента в смеси уменьшает удельную массовую холодопроизводительность q0 [например: для R12 при 10 % содержании масла q0 уменьшается на 13% при t0 = 00 C, а при t0 =-350C  q0 уменьшается в два раза]. Кроме того, скопление части масла в испарителе создает его недостаток в картере компрессора. Все вышеуказанное заставляет принимать меры для регулярного удаления масла из испарителей и его возврата в компрессор (чтобы избежать повышения концентрации масла в испарителе.)

q0 уменьшается в два раза]. Кроме того, скопление части масла в испарителе создает его недостаток в картере компрессора. Все вышеуказанное заставляет принимать меры для регулярного удаления масла из испарителей и его возврата в компрессор (чтобы избежать повышения концентрации масла в испарителе.)

Возврат масла выполняется различно в зависимости от конструкции испарителя.

В незатопленных испарителях (например: змеевикового типа) испарители располагают выше компрессора и осуществляют верхнюю подачу хладагента. Всасывающие трубопроводы располагают с уклоном (1…2) град в сторону движения пара.

|

| Рис.16. Схема возврата масла при верхнем расположении змеевикового испарителя |

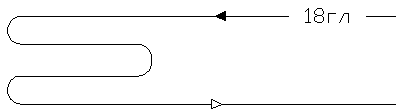

При последовательном соединении нескольких змеевиковых батарей (рис.17) целесообразно для увеличения k затапливать все батареи (т. е. выполнять нижнюю подачу), кроме последней по ходу движения хладагента. В заполненных батареях масло будет удаляться вместе с жидким хладагентом. В последней батарее происходит отделение пара от жидкости, и возврат масла осуществляется по предыдущей схеме (т. е. батарея поднимается над компрессором, и масло возвращается самотеком).

Если испаритель располагается ниже компрессора, то подъем масла осуществляется с помощью гидравлического затвора.

При использовании затопленных испарителей (например: кожухотрубных горизонтальных) применяют два вида возврата масла:

| |

| Рис. 17. Схема возврата масла при верхнем расположении змеевикового испарителя и последовательном соединении нескольких батарей |

a) самодействующий (нерегулируемый), осуществляемый благодаря удалению масла в виде пены или мелких капель вместе с паром, всасываемым из испарителя;

b) принудительный (регулируемый) выполняемый отбором части жидкого раствора из испарителя.

Способ а) применяют для установок малой производительности, причем лучше при выходе из испарителя влажного пара.

Вариант принудительного отбора (рис. 18): а) когда испаритель выше компрессора; б) когда испаритель ниже компрессора. Обычно отбирается не более (5…7) % от количества циркулируемого хладагента. Степень открытия вентиля 1 устанавливается в процессе работы. Признаком правильности открытия является постоянный уровень масла в картере компрессора. Соленоидный вентиль СВ сблокирован с магнитным пускателем компрессора и закрывается при остановке компрессора. Вариант отбора в насосно-циркуляционной схеме показан на рис. 19.

| | |

| Рис. 18. Возврат масла в картер компрессора из затопленных испарителей (ПР – поплавковый регулятор) | |

| | |

| Рис. 19. Схема отбора от раствора, подаваемого насосом |

При проектировании и выполнении паровых трубопроводов необходимо учитывать, что для того чтобы пар увлекал капельки масла, его скорость должна быть не ниже скорости витания капель (не ниже 4..5 м/с).

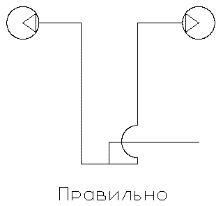

При работе нескольких компрессоров необходимо предотвращать в схемах трубопроводов возможность скопления масла во всасывающей линии при остановке одного из компрессоров (во избежание гидроудара). Если возникают значительные трудности с возвратом масла в компрессор «из – за» расположения компрессора и охлаждающих приборов, целесообразно в схеме Х.У. предусматривать маслоотделитель (например, при скоростях пара < 4…5 м/с; при большой длине нагнетательного трубопровода, уменьшается ω пара при снижении Q0 (в установках с регулированием Q0) и т.п.).

| | |

| |

| Рис. 20. Присоединение всасывающего трубопровода к параллельно работающим хладоновым компрессорам |

Маслоотделитель необходимо предусматривать после компрессоров многоступенчатого сжатия для упрощения возврата масла в следующую ступень.

Утверждать, какие хладагенты предпочтительнее – растворяющие или не растворяющие масла–, видимо нельзя, так как те и другие имеют свои положительные и отрицательные свойства. Необходимо это просто учитывать, чтобы избежать вредные последствия и аварийные ситуации в Х.У.

Дата добавления: 2020-03-17; просмотров: 799;