Механические загрязнения в системе холодильной установки

Причины механических загрязнений:

1. Плохая очистка внутренних поверхностей оборудования после изготовления (например: от формовочного песка, окалины, ржавчины).

2. Низкое качество шпаклевки и окраски, что приводит к их отслаиванию.

3. Недостаточная очистка после монтажа (остатки песка после гибки труб, окалины после сварки, обтирочного материала и металлических деталей).

4. Заправка загрязненными материалами (например: загрязненным маслом).

Все эти загрязнения смываются с поверхностей жидким хладагентом или уносятся паром и могут перемещаться по системе Х.У.

Наибольшую опасность для нормальной работы загрязнения создают в компрессоре и дроссельных устройствах.

В компрессоре – попадают между трущимися частями и вызывают повышенный перегрев и ускоренный износ, увеличение расхода энергии на трение, иногда могут вызывать заклинивание (например, при забивке маслопроводов).

В дроссельных устройствах – сужение или забивку проходных сечений, что вызывает ухудшение или прекращение циркуляции хладагента.

Естественной мерой борьбы с загрязнениями является тщательная очистка поверхностей оборудования и труб при монтаже, а также соблюдение правил эксплуатации.

Для очистки хладагента во время работы Х.У. в схемепредусматри- вают дополнительные аппараты, задерживающие механические загрязне- ния – грязеуловители – устанавливаются на всасывающей трубе перед компрессором, и фильтры – устанавливаются перед дроссельными устройствами.

|

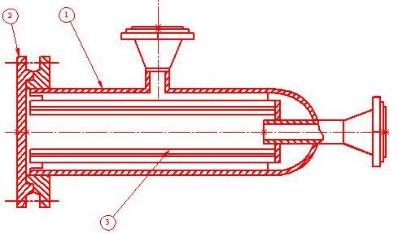

| Рис. 22. Устройство для очистки хладагента от механических загрязнений: 1- корпус; 2-; 3- решетка. |

Конструктивно они мало отличаются друг от друга и представляют собой цилиндрический сосуд, снабженный мелкой металлической сеткой, перекрывающей проходное сечение. Предусматривается возможность вскрытия для периодической очистки сетки. Основное отличие: площади проходных сечений – фильтр – для жидкости; грязеуловитель – для пара.

Дата добавления: 2020-03-17; просмотров: 701;