Оптимизированные транспортирующие устройства и сборочные операции при производстве сварных конструкций

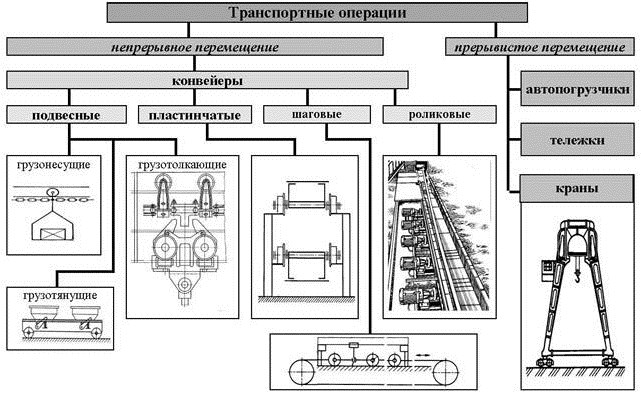

Транспортирующие устройства являются критически важным связующим звеном в производстве сварных конструкций. Они включают комплекс механизмов: загружающие, разгружающие, транспортирующие и ориентирующие. Перемещение изделий осуществляется двумя основными способами: непрерывное и прерывистое. Для реализации непрерывного движения применяются подвесные конвейеры, рельсовые конвейеры и напольные транспортеры.

Напольные транспортеры оптимальны для перемещения протяженных, крупногабаритных или тяжелых деталей. Их ключевое преимущество – обеспечение точной пространственной фиксации деталей. Это позволяет выполнять технологическую обработку непосредственно на транспортере, исключая дополнительные переустановки. Основные типы включают пластинчатые транспортеры (замкнутые в вертикальной плоскости) и рольганги (рис. 3.1).

Рольганги (рис. 3.1) эффективны для транспортировки длинномерных и плоских деталей или узлов. Конструктивно они представляют систему роликов, смонтированных на опорах в горизонтальной или наклонной плоскости. Часть роликов оснащена индивидуальными приводами, обеспечивающими их вращение. Перемещение детали происходит за счет силы трения качения при вращении роликов. В наклонных рольгангах угол наклона (1-2°) инициирует движение под действием силы тяжести, делая привод излишним и ограничивая скорость. Ролики часто изготавливают из износостойких материалов (сталь 45, полимеры).

Рельсовые конвейеры состоят из специальных тележек, перемещающихся по рельсовому пути, обычно приводимых в движение индивидуальным приводом. Этот тип транспорта преимущественно используется как внутрицеховой и межцеховой для перемещения крупногабаритных и тяжеловесных изделий, где требуется надежность и возможность перемещения по сложным маршрутам. Они часто интегрируются в системы логистики крупных производственных площадок.

Подвесные конвейеры базируются на конструкции монорельса, образующего замкнутый контур над значительной производственной территорией. По рельсу перемещаются тележки, к которым подвешивается груз. Тележки соединены цепью, приводимой в движение несколькими приводами для обеспечения надежности на длинных трассах. Этот тип транспорта максимально использует объем производственного помещения, не занимая ценную рабочую площадь цеха.

Подвесные конвейеры классифицируют как (рис. 3.1): грузонесущие; грузотянущие; грузотолкающие. В грузонесущих конвейерах груз подвешивается и снимается непосредственно с движущейся ленты без остановки конвейера. В грузотянущих конвейерах груз перемещается на отдельной тележке по рабочей площади. Тележка присоединяется тросом к тележке монорельса, позволяя прерывать движение груза без остановки привода конвейера и накапливать его на тележке, эффективно используя площади цеха.

Грузотолкающие конвейеры используют два параллельных монорельса в вертикальной плоскости. По нижнему пути движется грузонесущая тележка, по верхнему – грузотолкающая тележка. Такая схема расширяет функционал, например, позволяет использовать систему как накопитель, не занимая производственные площади. Подвесные конвейеры – наиболее перспективный и широко применяемый транспорт для сварных конструкций, обеспечивающий рациональное использование пространства и перемещение в горизонтальной и вертикальной плоскостях.

Непрерывное ритмическое перемещение в автоматических линиях реализуется шаговыми конвейерами. Их применяют при необходимости точного позиционирования деталей относительно сварочного автомата и быстрого перемещения между позициями. Типичный пример – система тележек с гидроподъемниками, установленных на рельсовом пути с фиксированным шагом и соединенных приводным тросом. На позиции гидроподъемник поднимает изделие, все тележки синхронно перемещаются на шаг, после чего изделие опускается на новое место для следующей технологической операции.

Прерывистое перемещение осуществляется универсальными средствами (электрокары, автопогрузчики, тележки, краны, электрические тельферы) и специальными устройствами (пульсирующие конвейеры, шаговые транспортеры, рольганги, склизы, толкатели). Выбор зависит от габаритов, веса изделия, частоты перемещений и планировки цеха. Краны (мостовые, козловые) незаменимы для тяжелых уникальных изделий, а тельферы – для локальных подъемов.

Сборочные операции. Сборочные операции составляют значительную долю (25-40%) общей трудоемкости изготовления сварных конструкций и остаются наименее механизированными. Сборка определяется как совокупность операций по установке деталей в положение, заданное конструкторской документацией (чертежом), для последующей сварки или пайки. Помимо конструктивных требований, сборка должна удовлетворять специфическим условиям технологического процесса соединения: допустимые зазоры, смещения кромок и другие параметры, влияющие на качество шва.

Различают три основных вида сборки: поузловая (сборка отдельных узлов), метод наращивания (последовательное присоединение элементов к базовой детали) и окончательная сборка (компоновка узлов в готовое изделие). Сам процесс сборки включает три группы операций: установку деталей в проектное положение, их взаимное ориентирование и временное закрепление. Каждая группа требует специфических подходов и оборудования в зависимости от типа производства.

В индивидуальном и мелкосерийном производстве установка деталей выполняется преимущественно вручную или с использованием грузоподъемных средств (краны, тельферы). Взаимное ориентирование часто осуществляется по разметке вручную – высокотрудоемкий процесс. Для его оптимизации применяют кондукторы, собираемые из стандартизованных деталей Универсально-сборных приспособлений (УСПС). Это обеспечивает гибкость и быструю переналадку под разные сборочные единицы. Временное закрепление выполняется струбцинами, скобами с клиньями или швами-прихватками.

Требования к швам-прихваткам строго регламентированы: 1. Выполняются только после очистки кромок (шириной ≥10 мм) до металлического блеска. 2. Используются те же сварочные материалы, что и для основного шва. 3. Сечение прихватки ≤ 2/3 сечения основного шва. 4. Длина прихватки ≤ (4÷5)δ (δ – толщина элемента), но не более 800 мм; могут быть сплошными или прерывистыми. 5. Расстояние между прихватками – (30÷50)δ, ≤500 мм. 6. Обязательное закрепление начала и конца стыка. 7. В решетчатых конструкциях каждый элемент закрепляется минимум двумя прихватками.

В серийном производстве установка деталей аналогична мелкосерийному. Взаимное ориентирование выполняется в универсальных кондукторах с регулируемыми установочными элементами (опоры, упоры, зажимы). Это позволяет собирать и сваривать однотипные конструкции разных типоразмеров в одном приспособлении, повышая гибкость производства. Программируемые промышленные роботы (манипуляторы) представляют собой перспективное направление для автоматизации сборочно-сварочных операций.

Массовое производство требует высокоорганизованного выполнения сборочных операций: накопление деталей, предварительное ориентирование, перемещение в сборочное устройство, взаимное ориентирование, временное закрепление. Эти функции выполняют поточно-механизированные и автоматизированные линии, оснащенные специализированными устройствами и механизмами. Конструкция этих устройств определяется формой, размерами деталей, используемым сборочно-сварочным оборудованием и рассматривается в контексте конкретных автоматизированных линий для массового выпуска.

Дата добавления: 2016-06-18; просмотров: 4593;