Заготовительные операции, приемы выполнения, оборудование

Заготовительное производство включает следующие операции:

- складирование

- правка исходных заготовок

- разметка

- резка

- подгибка кромок

- гибка

- очистка под сварку

Складирование. При организации хранения исходных заготовок необходимо руководствоваться следующими требованиями:

1) обеспечить защиту металла от атмосферной коррозии, для чего складские помещения должны быть закрытыми от контакта с атмосферой, для временного хранения устанавливать навесы;

2) размещать исходные заготовки на хранение с фиксацией точного адреса стеллажа и наименования исходной заготовки;

3) обеспечить доступ к стеллажам;

4) оборудовать складские помещения грузоподъемными устройствами.

Правка исходных заготовок. В процессе транспортировки листового проката от действия случайных ударных нагрузок возможны искривления формы, которые классифицируют как следующие дефекты:

1) волнистость – это искривления листа по всей его ширине;

2) бухтиноватость – местное выпучивание листа;

3) серповидность (саблевидность) – искривления листа в плоскости.

Для профильного проката характерны следующие дефекты:

1) скручивание;

2) смалковка;

3) размалковка.

Исправление дефектов листового и профильного проката предусмотрено операцией правки.

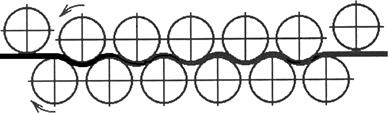

Правка осуществляется за счет создания местной пластической деформации и, как правило, производится в холодном состоянии. Существующие способы правки предполагают использование схемы нагружения выправляемой заготовки изгибом либо растяжением (рис. 2.1).

Рис 2.1. Правка изгибом на многовалковых машинах.

При правке волнистости листов толщиной от 0,5 до 50 мм изгибом широко используют многовалковые машины с количеством валков от 5 до 21.

При прохождении в вальцах лист изгибается в пределах упругости в том случае, если в нем нет искривлений. Если лист имеет искривления, то он, проходя через валки, испытывает пластические деформации. Правка достигается в результате многократного изгиба при пропускании листов между верхним и нижним рядами валков, расположенных в шахматном порядке.

Чем больше толщина листа, тем меньше количество валков, и чем меньше толщина листа, тем меньше диаметр валка.

Качество правки зависит от количества валков, большее количество валков применяют для правки тонких листов и листов из материалов с высоким пределом текучести.

Различают машины с параллельными и непараллельными радами валков.

В машинах первого типа, регулировкой валков одного ряда (по высоте) обеспечивается требуемый прогиб листа. Крайние валки дополнительно имеют индивидуальную регулировку для заведения листа в валки. Количество валков обычно бывает от 5 до 13.

Пяти- и семивалковые машины используют для правки листов большой толщины, а также для грубой правки листов средней толщины.

В машинах второго типа, ряды валков расположены под некоторым углом друг к другу с увеличением расстояния между рядами валков на выходе. Для заведения листа перед правильными валками устанавливают правильные ролики. Количество валков бывает 9¸17. Непараллельная установка валков обеспечивает постепенное уменьшение кривизны перегиба листов в валках. При этом в листе возникают дополнительные растягивающие напряжения, что повышает качество правки. Машины второго типа применяют для правки листов толщиной менее 8 мм.

На отечественных станках можно исправлять искривления листов толщиной до 50 мм и шириной до 3500 мм.

Недостатки валковых станков:

- путем изгиба нельзя править малопластичные материалы;

- затруднена правка тонколистового проката

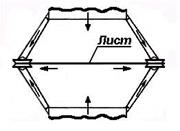

Для осуществления процесса правки растяжением необходимо создать растягивающие напряжения в исправляемом сечении, превышающие предел текучести σ ≥ σ02. В качестве силовозбудителя используют гидропривод. Схема правки растяжением показана на рис 2..2.

Рис. 2.2. Схема правки растяжением.

Преимущества правки по схеме растяжения:

- более высокая производительность, чем при правке изгибом;

- более высокое качество правки;

- можно выправлять очень тонкие листы.

Недостатки:

- можно выправлять высокопластичные материалы с соотношением σ02/σв < 0,8;

- невозможно выправлять листы толщиной более 1,5 мм, так как требуется силовозбудитель большой мощности.

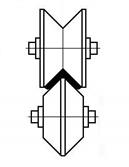

Для правки уголков и другого профильного проката используют углоправильные и сортоправильные машины (рис. 2.3).

Рис.2.3. Схема правки на углоправильных и

сортоправильных машинах

Углоправильные машины относятся к классу многороликовых сортоправильных машин и предназначены для правки углового проката в холодном состоянии. Правка в роликах осуществляется посредством многократных перегибов уголка между двумя рядами роликов, установленных в шахматном порядке.

Для одновременной правки уголка в обеих плоскостях профиль рабочего ручья ролика выполняют так, чтобы уголок располагался в роликах по диагонали, и опирался на каждый правильный ролик двумя полками. Одни и те же ролики можно применять для правки уголков нескольких размеров. Ролики выполняют сменными, что позволяет править на одной машине различные профили. Ролики изготавливают из хромоникельмолибденовых сталей с последующей закалкой или из специального чугуна с твердостью НВ>420.

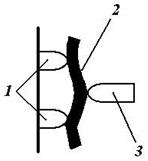

Правку листового металла толщиной более 50 мм, а также профилей круглого сплошного сечения осуществляют под прессом путем локального изгиба искривленных участков (рис. 2.4).

Рис. 2.4. Схема правки под прессом

1 - опорные колодки; 2 – искривленная заготовка; 3 – пуансон.

Правку, как правило, производят в холодном состоянии, ограничивая относительное остаточное удлинение наиболее деформированных волокон величиной 1 % или радиусом изгиба равным 50δ (δ – толщина листов). Если необходимо создать более значительные деформации, правку сталей производят в нагретом состояии при температуре Т = 500¸1150 0С для малоуглеродистых сталей и 800 – 1150 0С для низколегированных сталей.

Серповидность исправлению не поддается.

Разметка. Разметка – нанесение контура детали на поверхность исходной заготовки. Выполняется вручную с помощью линейки, циркуля, чертилки, с последующим прокерниванием контурных линий для последующего закрепления изображения. Операция трудоемкая, ограничено поддается механизации и требует высокой квалификации разметчика.

Более производительным вариантом разметки является наметка. Выполняется по специально изготовленным шаблонам из тонколистового металла в масштабе 1:1 с размерами детали. Усложняет подготовку производства, требует дополнительных затрат на изготовление и хранение шаблонов.

Более производительным методом выполнения разметочных операций являются фотографический и фотопроекционный, обеспечивающие проецирование с фотографической пленки контура будущей детали на размечаемую поверхность с последующим закреплением изображения. Методы дорогостоящие, не позволяют получать высокую контрастность изображения, не находят в производстве широкого применения, хотя являются высокопроизводительными и автоматизированными.

Существующие тенденции совершенствования проектирования технологических процессов заготовительного производства предполагают исключение операций разметки за счет:

1) использования приспособлений и оборудования, позволяющего устанавливать регулируемые упоры для мерной отрезки листового и профильного проката;

2) использовать установки для термической резки с масштабной фотокопировальной системой управления, либо с программным управлением.

Резка. При изготовлении деталей сварных конструкций применяются следующие виды резки:

- резка на ножницах;

- резка на отрезных станках;

- термическая резка;

- резка в штампах на прессах.

Все существующие приемы резки металлов можно разделить на 2 группы:

1) механическая;

2) термическая.

Достоинством механических способов являются:

- высокая производительность;

- возможность резки практически любых конструкционных материалов.

К недостаткам следует отнести:

- ограничения толщины разрезаемых элементов до 40 мм;

- громоздкость и сложность оборудования, высокая стоимость режущего инструмента;

- при механической резке происходит исчерпание пластичности в поверхностных слоях зоны реза и, возможно, появление трещин на кромках. В тех случаях, когда после резки предусмотрена операция гибки в направлении поперечном относительно поверхности кромки, необходимо предварительно удалить строжкой нагартованные слои.

- детали сложной конфигурации с небольшими радиусами закругления механическими способами вырезать невозможно.

Большинства недостатков, характерных для механических

способов, лишены термические способы резки. Их

преимуществами являются:

- возможность резки малоуглеродистых сталей практически любой толщины;

- возможность вырезки деталей любой конфигурации;

- относительная простота и компактность оборудования.

В качестве недостатков следует отметить следующее:

- относительно низкая производительность;

- не все материалы одинаково хорошо поддаются резке;

- после резки на кромках может образоваться слой окалины;

- сравнительно низкое качество поверхности реза.

В заготовительном производстве объемы применения термических и механических способов резки примерно одинаковы: на долю механических способов отводится 40¸45 %.

Процесс резки на ножницах основан на упругопластическом деформировании и скалывании металла под давлением ножа.

В производстве сварных конструкций применяют следующие виды ножниц: гильотинные листовые с наклонным ножом, двухдисковые с наклонными ножами, однодисковые с наклонным ножом, многодисковые, ножницы для резки уголка, швеллеров, двутавров, пресс-ножницы комбинированные сортовые и ручные механизированные (рис. 2.5).

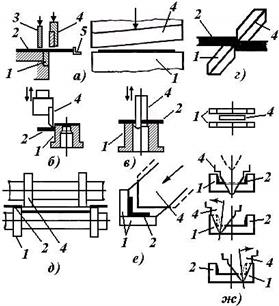

Рис.2.5. Схемы резки на ножницах различных типов:

1 – нижний нож; 2 – разрезаемый материал; 3 – прижим;

4 – верхний нож; 5 – упор.

Ножницы многодисковые предназначены для продольной обрезки боковых кромок и роспуска, рулонного материала на полосы. Они применяются в крупносерийном и массовом производстве.

Для резки сортового и фасонного проката используют следующие типы ножниц:

- пресс-ножницы комбинированные;

- ножницы комбинированные;

- ножницы сортовые;

- ножницы для резки уголка;

- ножницы для резки швеллеров и двутавров.

На пресс-ножницах комбинированных можно резать полосу, круг, квадрат, уголок, тавр, швеллер и двутавр. Наряду с этим пресс-ножницы позволяют резать листовой материал, а также осуществлять операции пробивки отверстий и зарубки в листовых и фасонных заготовках. Пресс-ножницы комбинированные являются наиболее универсальными.

Ножницы комбинированные отличаются от пресс-ножниц комбинированных тем, что не имеют устройств для пробивки отверстий.

Ножницы сортовые используют для поперечной резки сортового и фасонного материала, для резки уголка, а также швеллеров и двутавров - специализированные ножницы.

Отрезные станки применяют для резки труб, фасонного сортового материала. На отрезных станках можно резать материал большего сечения, чем на ножницах, а качество резки более высокое. Однако трудоемкость резки на отрезных станках значительно выше, чем при резке на ножницах. Поэтому отрезные станки применяют для резки профилей, которые невозможно резать на ножницах. Например, для резки труб больших сечений, профилей под углом или в случаях, когда необходимо обеспечить высокую точность резки. В производстве деталей сварных конструкций применяются отрезные станки с дисковыми пилами, трубоотрезные станки, а также станки с шлифовальными отрезными кругами.

Термическая резка применяется для листового металла средних и больших толщин и труб большого диаметра. С помощью термической резки может производится как прямолинейная, так и фигурная резка металла толщиной до 300 мм и более.

Основными видами термической резки являются:

- кислородная;

- плазменно-дуговая.

Кислородная резка применяется для малоуглеродистых и низколегированных сталей толщиной от 5 до 300 мм.

Плазменно-дуговая резка применяется для:

- малоуглеродистых и низколегированных сталей толщиной 2¸28мм;

- коррозионностойких сталей толщиной до 60-80мм;

- алюминиевых сплавов;

- меди и ее сплавов.

Термическая резка может производиться вручную и на машинах. Машинная резка позволяет вырезать детали с высокой точностью, исключая трудоемкие операции разметки, обеспечивая высокую производительность, и поэтому является одним из наиболее прогрессивных технологических процессов. Универсальные машины для термической, кислородной и плазменно-дуговой резки могут иметь следующие конструктивные схемы исполнения: портальные, портально-консольные и шарнирные.

В таблице 2.1 приведены рекомендации по выбору способа резки различных конструкционных материалов.

Таблица 2.1.

Дата добавления: 2016-06-18; просмотров: 18610;