Элементы контрольных приспособлений

Контрольные приспособления конструктивно сочетают в себе ряд составных частей: базирующие элементы и зажимные устройства, элементы передачи от проверяемых деталей к средствам измерения, подвижные элементы, измерительные устройства, установы и образцовые детали, а также ряд вспомогательных деталей (для крепления измерительных устройств, бабки с центрами и др.).

Этими элементами контрольных приспособлений, их конструктивной продуманностью, взаимной увязкой, методической правильностью, соответствием своему назначению и поставленным условиям измерения определяются правильность конструкции приспособления в целом и возможность осуществления измерения с наименьшей суммарной погрешностью.

Базирующие элементы и зажимные устройства в значительной мере определяют правильность конструкции и точность работы контрольного приспособления. Базой измерения называют поверхности проверяемой детали, которыми ее устанавливают на контрольном приспособлении относительно измерителя.

Выбор баз измерения зависит от того, в какой стадии технологического процесса производят контроль. Различают два основных вида базирующих поверхностей: базы технологические и конструктивные (монтажные).

Технологическая база — поверхность детали, которой она устанавливается в станочном приспособлении относительно обрабатывающего инструмента. Технологические базы, как правило, используют в приспособлениях для межоперационного контроля и для контроля заготовок.

Конструктивная база — поверхность детали, которой она устанавливается относительно других деталей узла. Конструктивные базы используют в приспособлениях для контроля готовых деталей.

Различие в методе выбора базы измерения в зависимости от условий наглядно видно из отдельных примеров.

Выше приведены две конструкции приспособлений для проверки одной и той же детали (зубчатого колеса с хвостовиком) по одному и тому же элементу измерения — обкату в двухпрофильном зацеплении с измерительной шестерней. Обе конструкции различаются лишь базирующими элементами, определяемыми в зависимости от технологического назначения каждого из приспособлений.

Первое приспособление (фиг. 7) предназначено для межоперационного контроля. Это означает, что приспособление должно контролировать правильность наладки и выполнения определенной производственной операции, используя ту же технологическую базу, которая была принята в соответствующем станочном приспособлении. Для данного случая такой технологической базой являются центровые отверстия детали, от которых производится вся механическая обработка, но которые никак не используются при установке детали в узле, т. е. которые не являются конструктивной базой.

Второе приспособление (фиг. 8) предназначено для окончательного контроля деталей, полностью законченных обработкой. Это означает, что приспособление должно осуществить контроль детали от тех же баз, которыми она установится в собранном узле. Для данного случая такой конструктивной базой являются шейки хвостовика детали. Контроль детали от конструктивной базы обеспечивает ее правильность применительно к условиям, в которых она работает в узле.

Следует стремиться к использованию в качестве технологических баз непосредственно конструктивных баз. Так достигается объединение воедино всех видов базовых поверхностей, исключающее возможность погрешностей измерения за счет перемены баз.

Использования в конструкциях контрольных приспособлений вспомогательных баз, которые не являются ни технологическими, ни конструктивными, следует всячески избегать.

В приспособлениях для контроля заготовок используются технологические базы. Однако они представляют собой особую, совершенно специфическую группу, существенно отличаясь от приспособлений для межоперационного контроля частично обработанных Деталей.

Контрольные приспособления для заготовок, как правило, предназначаются для проверки фактических припусков, т. е. величины припусков непосредственно от базовых мест механической

обработки.

Базирующие элементы приспособлений для контроля заготовок должны полностью, по всей своей конфигурации и размерам повторять базирующие элементы соответствующих станочных приспособлений первых (в основном) операций механической обработки детали. Это обеспечит полную тождественность установки заготовки при контроле относительно измерителя с последующей установкой ;

ее при механической обработке на станочном приспособлении относительно обрабатывающего инструмента. Это правило полностью 4 выдержано в конструкции приспособления для контроля отливки, 1

приведенной на фиг. 6.

Следует иметь в виду, что не все базовые поверхности отливки или поковки определяются какой-то одной операцией ее механической обработки.

Так, для поковки коленчатого вала имеет место случай, когда «осевая» база получается в начале механической обработки, «линейная» же и «угловая» базы определяются на последующих операциях.

В то же время все использованные на различных операциях механической обработки в качестве баз поверхности заготовки должны быть соединены воедино в конструкции соответствующего контрольного приспособления.

Зажим детали в конструкции контрольного приспособления не является обязательным, его необходимость определяется надежностью принятой базы измерения.

При надежном базировании детали на приспособлении, когда ее центр тяжести проектируется внутри опорного треугольника установочных поверхностей приспособления, а усилия, создаваемые измерителями, не нарушают этой устойчивости положения детали, надобность в зажимном устройстве вообще отпадает.

Так, в конструкции приспособления для контроля обработанной ступицы (см. фиг. 13) отсутствует зажим детали.

Однако часто без зажима базирование проверяемой детали на контрольном приспособлении было бы неустойчивым и могло бы быть источником существенных погрешностей измерения.

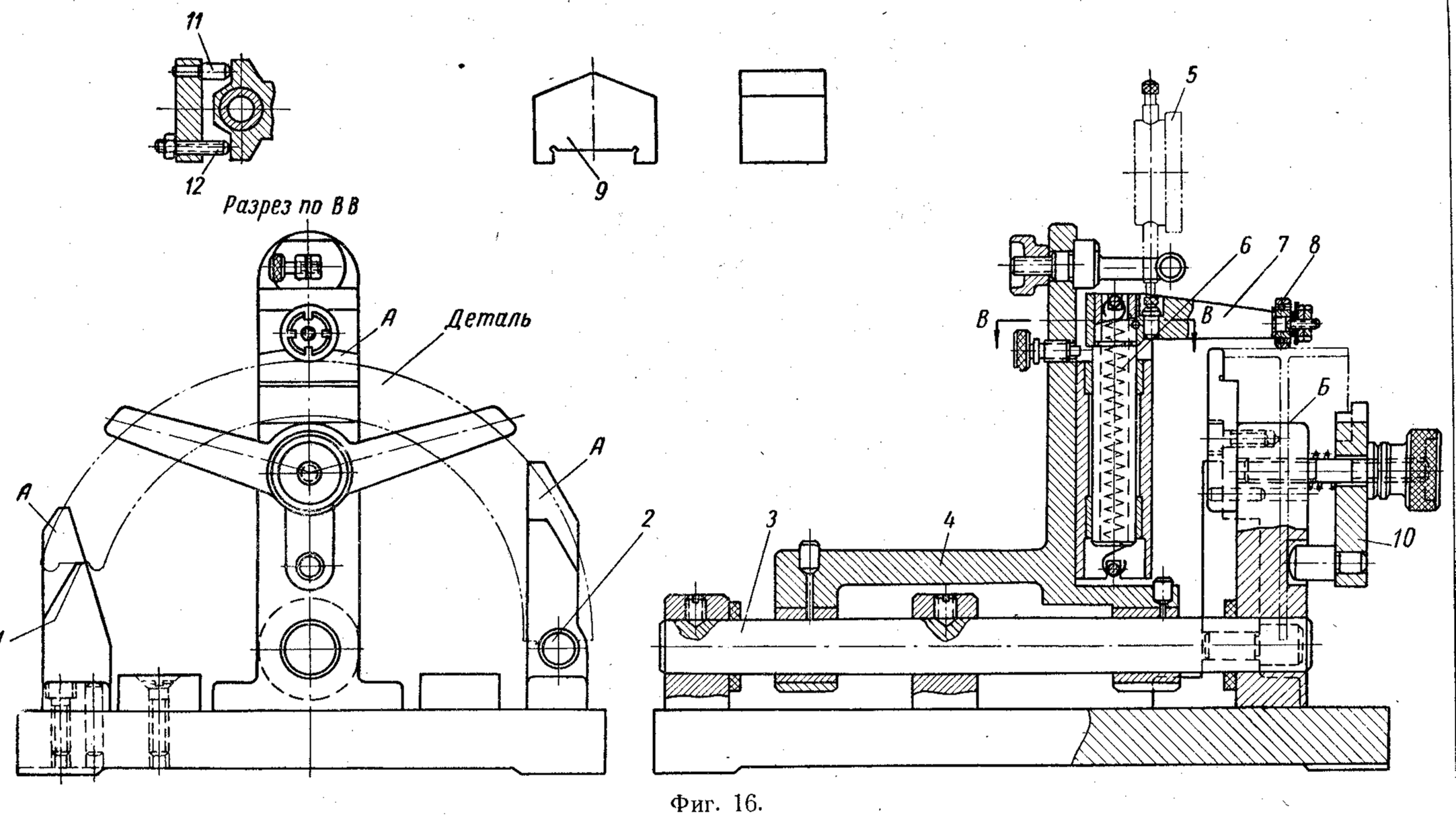

Примером может служить приспособление для проверки радиуса тормозной колодки, приведенное на фиг. 16.

Деталь устанавливается на приспособлении поперечной полкой по трем опорным площадкам А и средним ребром по опоре 1 с одной стороны и полуотверстием по пальцу 2 с другой. При такой установке проверяемой колодки ее теоретический центр, относительно которого должен быть проверен радиус рабочей поверхности, совпадает с осью оправки 3.

На оправке 3 качается и перемещается вдоль ее оси кронштейн 4, несущий- индикатор 5 и подвижную оправку 6 с планкой 7. На конце планки 7 установлен шарикоподшипник 8.

При поворачивании кронштейна 4 относительно оси оправки 3 и перемещении его вдоль нее, шарикоподшипник 8 обкатывает проверяемую поверхность колодки в любом ее сечении. Индикатор 5 отмечая перемещение планки 7 с оправкой 6 относительно оси скалки 3, определяет ее радиус. Угловое положение оправки 6 с планкой 7 определяется регулируемым шпоночным устройством,

состоящим из упора и винта 12.

Установку индикатора на нулевое деление производят по установу 9, который для этого ставят на вспомогательную площадку Б, точно координированную относительно оси оправки 3.

Однако положение детали на приспособлении было бы неустойчивым, если бы в конструкции приспособления не был предусмотрен надежный прижим 10.

Неправильно отделять зажимные устройства от базирующих 1 элементов. Большей частью они неразрывно переплетаются между собой.

Так, в приведенной выше конструкции приспособления для контроля отливки (см. фиг. 6) быстродействующий трехкулачковый патрон осуществляет одновременно базирование и зажим проверяемой детали. Те же функции одновременно выполняет пружинный центр 3 в приспособлении для контроля зубчатого колеса (см. фиг. 7).

Условия работы зажимов контрольных приспособлений принципиально отличаются от условий работы зажимов станочных приспособлений, которым приходится противостоять значительным усилиям резания.

Зажимы контрольных приспособлений должны быть возможно более легкими, ни в коем случае не вызывающими деформаций деталей, что неизбежно привело бы к значительным погрешностям измерения. Вместе с тем быстрота управления зажимом является важнейшим условием его применения в конструкции контрольного приспособления.

Правильная конструкция базирующих элементов и зажимных устройств является одним из наиболее важных факторов, определяющих точность и надежность конструкций контрольных приспособлений. Неправильность в базировании и зажиме детали на контрольном приспособлении может служить источником недопустимых погрешностей измерения.

Конструкции базирующих элементов и зажимных устройств подробно рассматриваются в гл. VI.

Измерительные устройства являются наиболее ответственными элементами контрольных приспособлений, ограничивающими точность их работы.

Измерители разделяются на две основные группы: предельные и отсчетные.

Предельные измерители (различные калибры, электроконтактные датчики и др.) выявляют наличие отклонений проверяемых размеров деталей за пределы установленного чертежом поля допуска, не определяя действительных их величин. Они находят широкое применение при контроле заготовок и при 100-процентном контроле обработанных деталей.

Отсчетные измерители (индикаторы часового типа, миниметры, микромеры пружинные, пневматические микромеры, индукционные датчики и др.) позволяют определять действительные отклонения проверяемых размеров.

Отсчетные измерители являются наиболее распространенными измерительными устройствами в конструкциях контрольных приспособлений; они находят применение при межоперационном и окончательном контроле, а также при статистическом и других методах определения правильности наладки и протекания технологического процесса, при контроле деталей в процессе обработки и в ряде других случаев.

Конструкции и характеристики измерительных устройств, а также рекомендации по их применению приводятся в гл. IV.

Передаточные элементы (от проверяемых деталей к измерительным устройствам) имеют широкое применение в контрольных приспособлениях.

Желательно предохранять наконечники измерительных устройств от непосредственного соприкосновения с проверяемыми поверхностями деталей путем введения промежуточных подвижных элементов. Так, точные и сравнительно дорогие измерители предохраняют от повреждений и преждевременного износа. Кроме того, это позволяет расположить измерительный наконечник на некотором расстоянии от проверяемой детали или ввести передачи с отношениями больше или меньше единицы.

Так возникает необходимость включения в конструкции контрольных приспособлений передаточных элементов, состоящих из одного, а часто и из нескольких звеньев.

Простейший пример приведен на фиг. 10; для предохранения измерительного стержня индикатора 4 от повреждения в конструкцию приспособления введен промежуточный стержень 2.

В приспособлении, приведенном на фиг. 12, использована уже двухзвенная передача от детали к индикатору 5 через промежуточный стержень 3 и угловой рычаг 4. В данном случае стержень 3 проверяет деталь по узкому пояску, остающемуся для измерения, а угловой рычаг 4 позволяет расположить ось измерительного стержня индикатора 5 в плоскости, перпендикулярной оси отверстий В детали; при вращении втулки 2 контролер сохраняет возможность удобного обзора шкалы индикатора.

Механизированное приспособление для контроля биения толкателя (см. фиг. 14) включает даже четырехзвенную передачу на индикатор 8.

Стержень 3, смещенный с оси шпинделя 4, воспринимает биение проверяемого торца детали и перемещает шток 5. Шток расположен на оси шпинделя и вращается вместе с ним. Продольные перемещения штока 5 передаются штифту 6, который может перемещаться вдоль своей оси, но не вращается. Движения штифта 6 передаются качающемуся рычагу 7, который удваивает их и передает на индикатор 8.

Целесообразные конструкции передаточных элементов рассматриваются в гл. VII.

Подвижные элементы (каретки с продольными перемещениями, вращающиеся шпиндели и др.) широко применяют в различных конструкциях контрольных приспособлений, в основном для осуществления взаимных перемещений проверяемых деталей и измерительных устройств относительно друг друга.

Конструкция, приведенная на фиг. 8, является типичным примером приспособлений для контроля цилиндрических зубчатых колес в условиях двухпрофильного зацепления, которые обычно включают в себя подвижные каретки. В данном случае каретка 9 установлена на трех шариках 10, определяющих ее положение, и перемещается на них.

На фиг. 16 приведен другой пример подвижного элемента: кронштейн 4, качающийся относительно оси оправки 3 и перемещающийся вдоль нее.

В механизированных и автоматических контрольных приспособлениях часто встречается необходимость вращения деталей, особенно при измерении радиальных или торцевых биений.

Вращение деталей в конструкциях контрольных приспособлений должно осуществляться легко, плавно, с наименьшими осевыми и радиальными биениями, которые могут быть источниками значительных погрешностей измерения.

В зависимости от требуемой точности и чисел оборотов при вращении шпинделей их устанавливают на цилиндрических втулках, конусных поверхностях, шарикоподшипниках и т. п.

Конструкции подвижных элементов рассматриваются в гл. IX.

Вращение шпинделей в зависимости от условий контроля и необходимой производительности приспособлений должно осуществляться или вручную/или от электродвигателя, через соответствующие редукторы, или от пневматических и гидравлических систем.

Возможна и другая конструкция приспособления для контроля торцевого биения: деталь остается неподвижной, а во вращение приводится измеритель, как это сделано в случае, приведенном на фиг. 14.

Установы и образцовые детали имеют большое значение для наладки и эксплуатации контрольных приспособлений. Уставов предназначается лишь для тарирования шкалы измерительного устройства приспособления или для установки этой шкалы на нулевое деление.

Образцовая деталь служит не только для настройки и установки самих измерительных устройств, но и для проверки правильности приспособления в целом. Установы и образцовые детали позволяют осуществлять контроль деталей относительным методом.

При абсолютных методах измерения (например, при проверке отклонений от заданной геометрической формы) установы и образцовые детали, как правило, не предусматриваются.

Дата добавления: 2020-02-05; просмотров: 2649;