Вибродиагностический комплекс КОМПАС-ЭКСПРЕСС

Система является модификацией системы компьютерного мониторинга и предназначена для диагностики технического состояния колесно-моторных блоков подвижного состава. Работа системы основана на измерении параметров вибрации подшипников тягового двигателя, редуктора и букс. Структурная схема вибродиагностического комплекса приведена на рисунке 1.8.

Проверка технического состояния колесно-моторного блока (КМБ) происходит следующим образом: тележка поднимается домкратами, датчики вибрации крепятся в измерительных точках магнитным способом (см. рисунок 1.9) далее система обеспечивает включение тягового электродвигателя с пульта оператора, автоматический разгон, с одновременным контролем и ограничением пускового тока, поддержание заданной частоты вращения, измерение вибрации и отключение питания. На мониторе отображаются в текстовом и графическом виде количественные и качественные характеристики диагностических параметров.

Рисунок 1.8 – Структурная схема системы вибродиагностирования КОМПАКС-ЭКСПРЕСС

1 – букса левая (подшипник); 2 – тяговый электродвигатель (подшипник задний); 3 – тяговый электродвигатель (подшипник передний); 4 – букса правая (подшипник); 5 – редуктор (подшипник ведомой шестерни); 6 – редуктор (подшипник ведущей шестерни); ДО – датчик числа оборотов

Рисунок 1.9 – Места установки датчиков

Программное обеспечение (ПО) «Компакс-экспресс» включает в себя несколько режимов работы:

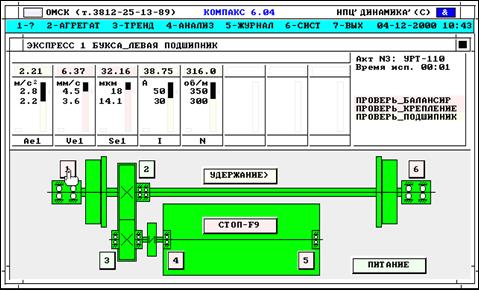

«Монитор» (основной) – для отображения информации о состоянии объекта (см. рисунок 1.10);

«Архив» (вспомогательный) – для работы с архивом актов;

«Тренд» (дополнительный) – для отображения и анализа трендов параметров;

«Анализ» (дополнительный) – для анализа спектра сигнала, поступающего с преобразователей;

«Система» (дополнительный) – для отображения информации о состоянии аппаратных средств;

«Осциллограф» (дополнительный) – для анализа формы сигналов и настройки аппаратных средств.

Взаимодействие оператора с программным обеспечением реализовано в интерактивном (диалоговом) режиме с использованием меню.

Каждому из режимов работы программы соответствует свой экран, который разделен на основные части:

меню (в верхней части экрана);

информационное поле (расположено под меню).

Переход из одного режима (экрана) в другой осуществляется выбором в меню соответствующей опции. Для выбора опции необходимо указатель (курсор) установить на соответствующую опцию и нажать клавишу «Enter».

Рисунок 1.10 – Режим экрана монитор

1.5 Контрольные вопросы

1) В чем достоинства и недостатки виброакустических методов диагностирования?

2) В чем сходство и отличие существующих вибродиагностических комплексов?

3) Что входит в состав КМБ?

4) Какие виды подвешивания ТЭД применяются на современном подвижном составе?

5) Что служит источником вибрации узлов КМБ?

6) В каких точках и как должны быть установлены датчики вибрации?

7) Какие данные заносятся в базу данных вибродиагностических систем?

8) Как частота вращения КМБ влияет на уровень вибрации его узлов?

Практическая работа №2

МАГНИТНАЯ ДЕФЕКТОСКОПИЯ

Ц е л ь р а б о т ы: ознакомится со способами проведения магнитной дефектоскопии; изучить конструкцию и принцип действия магнитных дефектоскопов.

Общие положения

Для диагностирования и обнаружения трещин в колесных парах применяется магнитная дефектоскопия.

Магнитная дефектоскопия основана на выявлении полей рассеивания в местах образования дефекта детали изготовленной из магнитного материала. Существует два способа магнитной дефектоскопии:

– сухой способ дефектоскопии – на деталь наносится магнитный порошок с красителем зеленого цвета, по местам его скопления выявляют дефекты;

– мокрый способ дефектоскопии – предназначен для дефектоскопии очень гладких деталей: шеек колесных пар, валов тягового электродвигателя (ТЭД) и т.д, на деталь в этом случае наносится смесь керосина и трансформаторного масла с магнитным порошком.

На данный момент существует три типа дефектоскопов:

– круглые типа МД-12ПШ;

– эксцентричные типа МД-12ПЭ;

– седлообразные типа МД-12ПС.

Недостатками данного метода являются:

– невозможность механизации и автоматизации процесса;

– возможность обнаружения дефекта выходящего на поверхность;

– возможность обнаружения дефектов только у магнитных материалов.

Разновидность магнитного метода – магнитографический способ. Магнитографический способ позволяет накладывать на диагностируемую поверхность магнитную пленку или ленту, с дальнейшим считыванием на специальном устройстве типа магнитофона.

Дата добавления: 2018-11-26; просмотров: 859;