Проверка зубчатых колес

Магнитный контроль зубьев ведомых зубчатых колес, насаженных на оси колесных пар, а также шестерен, насаженных на валы тяговых двигателей, производят с помощью специальных дефектоскопов типа ДГЗ-57 или других типов, выполненных по чертежам, утвержденным в ОАО «РЖД».

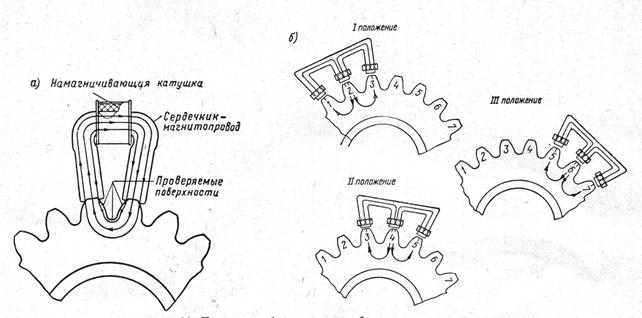

Проверку производят последовательным намагничиванием всех зубьев проверяемого зубчатого колеса и обильной поливкой участков с намагниченными зубьями хорошо размешанной магнитной смесью (рисунок 2.4.).

Рисунок 2.4 – Проверка зубчатых колес

2.6 Контрольные вопросы

1) Для чего предназначена и на чем основывается магнитная дефектоскопия?

2) Дайте характеристику «сухому» и «мокрому» способам магнитной дефектоскопии?

3) Расскажите принцип магнитографического способа диагностирования?

4) Какие узлы электроподвижного состава можно подвергать магнитной дефектоскопии?

5) Можно ли с помощью магнитной дефектоскопии выявить трещины не выходящие на поверхность детали?

6) Какие типы дефектоскопов применяются для проверки технического состояния узлов подвижного состава?

7) Перечислите узлы и агрегаты подвижного состава, которые подвергаются магнитному контролю?

Практическая работа №3

УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

Ц е л ь р а б о т ы: ознакомится с методами проведения ультразвуковой дефектоскопии; изучить конструкцию и принцип действия дефектоскопов.

Общие положения

Ультразвуковая дефектоскопия – группа методов, в которых используют проникающую способность упругих волн ультразвукового диапазона частот (иногда звукового). Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты – трещины, раковины, расслоения в металлических и неметаллических материалах (в том числе сварных и паяных швах, клееных многослойных конструкциях), определять зоны коррозии металлов, измерять толщину (резонансный метод).

Принцип метода основан на отражении волн от границ материалов с разной звуковой проницаемостью. Схема такой установки показана на рисунке 3.1.

При прохождении волны через границу двух материалов, часть энергии отражается, а часть передается дальше. Количество отраженной энергии, или коэффициент отражения, определяется соответствующим акустическим импедансом двух материалов. В обычной для ультразвуковой дефектоскопии границе металл/воздух коэффициент отражения достигает 100%. Фактически, вся звуковая энергия отражается от трещин или других неоднородностей, встречающихся на пути волны. Этот фундаментальный принцип и делает возможным проведение ультразвуковых измерений.

Прямая и

отраженная волны

Н.

Н.

D

Рисунок 3.1 – Схема проверки детали с использованием ультразвука

Типы датчиков

В ультразвуковой дефектоскопии обычно используется пять типов ультразвуковых датчиков:

– контактные датчики используются при прямом соприкосновении с тестовым материалом. Звуковая волна, передаваемая перпендикулярно поверхности материала, используется для выявления пустот, пористости и трещин параллельных поверхности, а так же для измерения толщины;

– наклонные датчики используются вместе с пластиковыми или эпоксидными призмами для ввода поперечных или продольных волн в тестовый материал под заданным углом к поверхности. Данный тип датчиков обычно используется в исследовании сварных швов;

– датчики с линией задержки имеют короткий пластиковый волновод или линия задержки между активным элементом и тестовым материалом. Они используются для увеличения околоповерхностного разрешения, а так же в высокотемпературных измерениях, где линия задержки предохраняет датчик от перегрева;

– иммерсионные датчики предназначены для передачи звуковой волны в материал через столб жидкости. Данный тип датчиков используется в автоматических исследованиях и в ситуациях, когда для улучшения разрешающей способности требуется четко сфокусированный сигнал;

– раздельно-совмещенные датчики состоят из отдельного принимающего и передающего элемента. Датчики рекомендуются к использованию на шероховатых поверхностях, в крупнозернистых материалах, для определения пористых и коррозийных структур. Раздельно-совмещенные датчики так же обладают высокой стойкостью к высоким температурам;

Типы дефектоскопов

Современные ультразвуковые дефектоскопы небольшие, портативные, работающие на основе микропроцессора приборы, пригодные как для работы в цеху, так и полевых условиях. Они генерируют и отображают ультразвуковые волны, которые в интерпретации опытного, снабженного специальным программным обеспечением оператора, позволяют обнаружить и квалифицировать дефекты в тестовом образце. Современные ультразвуковые дефектоскопы обычно включают ультразвуковой генератор/приемник, аппаратное и программное обеспечение для получения и интерпретации сигнала, дисплей формы волны и модуль регистрации данных. В настоящее время все еще продолжается производство аналоговых дефектоскопов, но в большинстве современных инструментов используется цифровой сигнал для обеспечения стабильности и точности показаний.

Существует множество различных типов ультразвуковых дефектоскопов, но наибольшее распространение на сети железных дорог РФ получили дефектоскопы марки УД2-102 «ПЕЛЕНГ». Внешний вид прибора изображен на рисунке 3.2.

Рисунок 3.2 – Внешний вид дефектоскопа УД2-102 «ПЕЛЕНГ»

Достоинствами данного прибора являются:

– малые габаритные размеры и масса;

– широкий диапазон частот;

– различные сервисные возможности, повышающие достоверность контроля.

Однако главное отличие от дефектоскопа общего назначения заключается в наличии типовых вариантов контроля для элементов рельсового пути или ответственных деталей подвижного состава. Благодаря типовым вариантам автоматически обеспечивается установка частоты, длительности развертки, параметров зон контроля, значение требуемой чувствительности и других параметров. При этом необходимо лишь настроить чувствительность и далее настройку сохранить в памяти дефектоскопа. Кроме того, в специализированных дефектоскопах «ПЕЛЕНГ» УД2-102 имеется ряд специфических функций (автоматическая настройка на «ТИП РЕЛЬСА», метод контроля болтовых отверстий «2 ЭХО», контроль бандажей колесных пар поверхностной волной, автоматическая установка зон контроля при дефектоскопии поверхности катания колеса и другие).

Основные технические характеристики прибора приведены в таблице 3.1.

Таблица 3.1 – Основные технические данные дефектоскопа УД2-102

| Методы ультразвукового контроля, реализуемые дефектоскопом | эхо-, 2 эхо, зеркальный, зеркально-теневой (ЗТМ) |

| Индикаторы дефектоскопа | жидкокристаллический (ЖКД) либо электролюминесцентный (ЭЛД) дисплей; встроенный звуковой индикатор; головные телефоны; светодиод «ДЕФЕКТ» |

| Параметры зондирующих импульсов: частота УЗК, МГц. амплитуда электрических колебаний, не менее, для номинальной частоты УЗК 2,5 МГц в режимах: высокой мощности низкой мощности | от 0,1 до 10 (до 8 значений по согласованию с заказчиком) 160 В 8 B от 75 до 1000 Гц |

| Диапазон регулировки усиления (чувствительности) аттенюатором | от 0 до 80 дБ |

| Глубина (амплитуда) ВРЧ | От 0 до 40 дБ |

| Размеры рабочей части экрана | 108х57,5 мм |

| Количество элементов отображения экрана | 240х128 |

| Режимы работы ЖКД | на отражение (без подсвета или с подсветом) |

| Система команд центрального процессора | совместима с IBM PC |

| Типы разверток | А-развертка (в том числе режимы «ОГИБАЮЩАЯ», «СТОП-КАДР», «ЛУПА ЗОНЫ/РУЧ.МЕТКИ»); В-развертка W-развертка (режим «ХОД ЛУЧЕЙ») |

3.4 Контрольные вопросы

1) Что такое ультразвуковая дефектоскопия?

2) Что лежит в основе ультразвукового метода диагностирования?

3) Назовите типы датчиков, которые используются в ультразвуковой дефектоскопии?

4) Дайте краткую характеристику дефектоскопа УД2-102?

5) Какие еще типы ультразвуковых дефектоскопов применяются на ж.д. транспорте?

6) Перечислите плюсы и минусы данного метода диагностирования?

7) Дайте краткую характеристику методов ультра звукового контроля, которые реализуются дефектоскопом УД2-102?

Практическая работа № 4

ИЗМЕРЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА

Ц е л ь р а б о т ы: ознакомится со способами определения геометрических параметров; изучить конструкцию и принцип действия системы ЛИС-РТ-3 и прибора ПКП.

Общие положения

Определение технического состояния механического оборудования подвижного состава сводится не только к измерению спектров шумов, оно также включает в себя измерение геометрических размеров контролируемого объекта. Размеры измеряемых деталей составляют от нескольких миллиметров до 1–2 и более метров.

Обеспечить необходимую точность измерений геометрических параметров практически для всех деталей и узлов ЭПС можно, используя проекционный и триангуляционный лазерные методы.

Так при применении проекционного метода был специально разработан лазер с плоским пучком излучения шириной 100 мм. Параллельный лазерный пучок создает четкую тень от измеряемой детали на линейке фото–ПЗС. При использовании линейки имеющей 2048 пикселей, измерительное устройство обеспечивает точность 0,005 мм.

Ряд геометрических размеров не поддается измерению теневым методом. В этом случае применяют метод триангуляции, при этом полупроводниковый лазер формирует на контролируемой поверхности световое пятно, координаты которого фиксируются специальной видеокамерой.

Дата добавления: 2018-11-26; просмотров: 2542;