Схемы дробления, классификация машин для дробления и измельчения

В зависимости от дробимости, минерального состава, трещиноватости, крупности и других свойств горной породы и от требуемого гранулометрического состава дробленого продукта подбирается схема дробления и тип дробилки.

При выборе схемы дробления определяются число и вид отдельных стадий дробления. Число стадий дробления определяется необходимой степенью дробления:

(3.16)

(3.16)

где Dисх - крупность исходной руды, мм; dк - крупность конечного продукта дробления, мм.

По условиям технико-экономической целесообразности крупность конечного продукта дробления dк, подаваемого в мельницы, например, при шаровом измельчении, не должна превышать 10-20 мм, при стержневом — 15-25 мм, самоизмельчении - 300-500 мм.

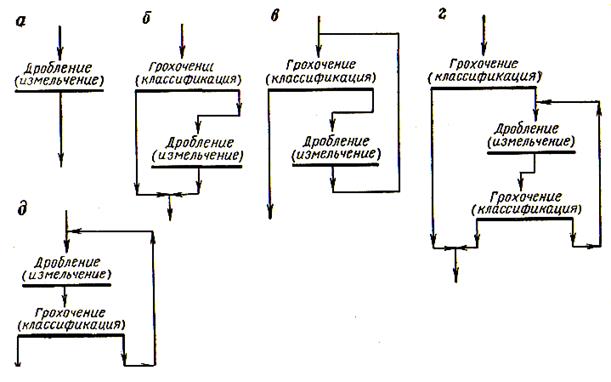

На обогатительных фабриках общая степень дробления, как правило, достигает 100 и более. Получить такую степень дробления в один прием невозможно. Степень дробления в одну стадию обычно колеблется в пределах 3-6. Поэтому схемы разбивают, как правило, на стадии крупного, среднего и мелкого дробления. Стадии дробления сопряжены с операциями грохочения. Совокупность операций дробления и грохочения или измельчения и классификации составляет цикл дробления или измельчения, который может быть открытым или замкнутым. В открытом цикле (рис. 3.1, а,б) каждый кусок или зерно проходит через дробилку или мельницу только один раз; в замкнутом цикле выделяемые при грохочении или классификации крупные куски или зерна возвращаются в виде циркулирующей нагрузки еще раз на додрабливание или доизмельчение в тот же самый аппарат (рис. 3.1,в,г,д).

Операция грохочения руды перед дроблением называется предварительным грохочением, а если грохочению подвергается руда прошедшая стадию дробления называется поверочным грохочением. Введение предварительного грохочения экономически оправдано, если содержание мелочи в исходной руде превышает 15 %. Поэтому перед 3-й стадией дробления всегда предусматривается предварительное грохочение. Использование предварительного грохочения перед 2-й стадией дробления, определяется в каждом конкретном случае, после дополнительного изучения.

Рис.3.1. Схемы открытого и замкнутого циклов дробления и измельчения:

а — открытый цикл; б — открытый цикл с предварительным грохочением или классификацией; в — замкнутый цикл с совмещенным предварительным и контрольным грохочением (классификацией); г — замкнутый цикл с раздельными операциями предварительного и контрольного грохочения; д — замкнутый цикл дробления с контрольным грохочением (классификацией)

Для расчета схем дробления необходимы следующие данные: производительность обогатительной фабрики, гранулометрический состав сырья и продуктов дробления по стадиям, максимальная крупность дробленого продукта, показатели эффективности грохочения.

Выбор оборудования включает выбор типа аппарата и его типоразмера, расчет производительности для заданных условий, определение числа аппаратов.

Типоразмер грохота обычно определяется требуемой производительностью сопрягающейся с ним дробилки. Наиболее желательное соотношение числа аппаратов 1:1. Для первого приема дробления обычно запасные дробилки не устанавливаются. Во 2-м и 3-м приеме на 2-3 дробилки устанавливается одна запасная. Выбор оптимального варианта оборудования осуществляется на основе следующих критериев - установочной мощности, стоимости, удобства размещения, эксплуатационных затрат.

Схемы измельчения, подобно схемам дробления, состоят из отдельных стадий. Из большего числа возможных вариантов схем обычно применяют измельчение:

- в открытом цикле (рис.3.1,а);

- в открытом цикле с предварительной классификацией (рис.3.1,б);

- в замкнутом цикле с поверочной классификацией песков (рис.3.1,д);

- в замкнутом цикле с предварительной и контрольной классификацией (рис.3.1,в);

- в замкнутом цикле с поверочной и контрольной классификацией слива.

Отношение массы песков к массе исходного питания носит название циркулирующей нагрузки, которая может колебаться от 50 до 700 % от исходного материала.

Дата добавления: 2016-06-18; просмотров: 5554;