РЕЗЬБЫ НА СТАЛЬНЫХ ТРУБАХ

Одним из способов разъемного соединения труб в общую магистраль является соединение при помощи резьбы. Для соединения различных труб находят применение метрические, дюймовые, трубные и конические резьбы. В связи с этим возникает необходимость получения на одном или обоих концах трубы какой либо резьбы.

В общем машиностроении применяются различные способы получения наружных и внутренних резьб. Все способы по принципу образования винтовой канавки (получения резьбы) на наружных концах труб делятся на две группы:

- обработка резанием со снятием стружки;

- обработка давлением, деформация поверхностного слоя заготовки с образованием винтовой канавки.

В зависимости от способа получения резьбы различается оборудование и резьбонарезной инструмент. В свою очередь резьбонарезной инструмент, образующий винтовую канавку со снятием стружки, различается числом режущих кромок, регулируемой или нерегулируемой связью кромок между собой, направлением и формой перемещения режущих кромок относительно оси трубы и т.д.

Одним из распространенных видов резьбонарезного инструмента является круглая плашка. Плашки выпускаются машиностроительными или инструментальными заводами. Их применение не требует никакой наладки оборудования и позволяет получить резьбу заданных размеров за один проход. Плашки бывают цельные и разрезные, последние позволяют несколько компенсировать износ режущих кромок.

К недостаткам плашек относятся:

- невозможность заточки в условиях монтажных предприятий;

- высокие требования по допуску диаметра заготовки, что требует предварительной обработки трубы.

В настоящее время круглые плашки находят применение при ручном нарезании резьбы, особенно при ремонтных работах.

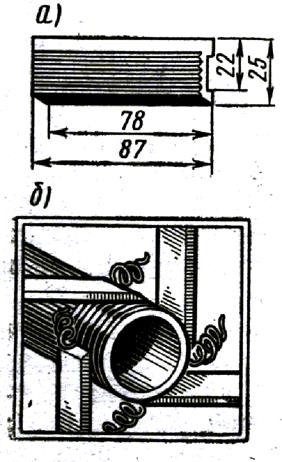

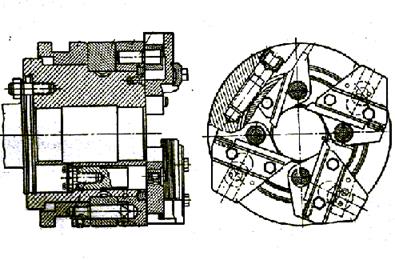

Очень широкое распространение для нарезания резьб на трубах получили тангенциальные (плоские) плашки (рис. 5). Этот инструмент изготовляется из инструментальных сталей (вольфрамосодержащих, марок РФ-1, Р-1, Р-9, Р-18). Плашки выпускаются комплектом по 4 штуки. Каждая имеет свой номер и устанавливается в резьбонарезную головку МИЗ (Московский инструментальный завод) со смещением друг относительно друга на 1/4 шага резьбы в направлении оси трубы (рис. 6).

Достоинством тангенциальных плашек является:

- возможность нарезания резьб различного диаметра,

- возможность многократной переточки плашек.

Для нарезания конической резьбы применяют специальные плашки, имеющие в поперечном сечении уклон 1о 47' 24''.

Рис. 5. Тангенциальные плашки

а) – общий вид; б) – схема работы плашек.

Рис. 6. Резьбонарезная головка

Резьбонарезными головками с тангенциальными плашками оснащены многие резьбонарезные станки и механизмы (ВМС-2А, ВМС-2Б, 5ДО7 и др.). Принцип действия станков одинаков, отличие заключается в диапазоне режимов резания и числе автоматических операций (зажим, разжим заготовки и т.д.). Работают станки по следующей схеме. Закрепленная труба в осевом направлении подается к предварительно настроенной на размер резьбы вращающейся резьбовой головке. После нарезки требуемой длины резьбы происходит автоматическое разведение плашек и процесс резания прекращается.

В связи с применением тонкостенных водогазопроводных труб получение на них резьб методом нарезания, т.е. со снятием стружки, стало невозможным, поскольку остающаяся толщина стенки, считая от внутреннего диаметра резьбы, становится слишком малой. Это значительно снижает прочность трубы, особенно на изгиб.

Накатывание резьбы заключается в формировании профиля резьбы за счет пластической деформации поверхностного слоя металла заготовки. Деформирование металла осуществляется одним или несколькими роликами, имеющими на своей наружной цилиндрической поверхности выступы (гребешки), соответствующие профилю получаемой резьбы.

Наружный диаметр заготовки (трубы) под накатывание резьбы должен быть равен среднему диаметру резьбы. При обкатывании роликов вокруг трубы резьбовые выступы выдавливают часть металла стенки трубы наружу. При этом наружный диаметр резьбы становится больше, чем наружный диаметр трубы.

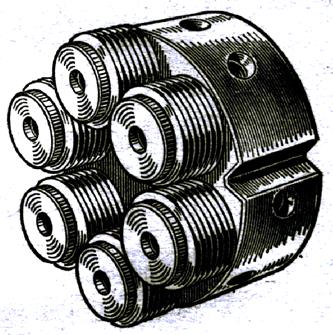

Обычно накатывание резьбы на трубах осуществляют роликами, собранными в специальную плашку (рис. 7). Ролики в плашке (6 шт.) установлены под углом, равным углу подъема винтовой линии резьбы. Кроме того, ролики установлены на эксцентричных осях, поворот которых обеспечивает смещение роликов в радиальном направлении, что позволяет настраивать плашку на размер нарезаемой резьбы.

Рис. 7. Резьбонакатная плашка. Общий вид

Накатку резьбы можно производить на резьбонарезных механизмах С-225 и ВМС-2Б, применяя вместо резьбонарезных плашек резьбонакатные головки и несколько увеличивая скорость вращения шпинделя. При обработке применяется смазочно- охлаждающая жидкость (СОЖ). В отличие от нарезания резьбы, резьбонакатную головку после обработки необходимо свинчивать с трубы, вращая шпиндель в противоположном направлении.

Широкое использование получили полуавтоматические станки и линии для одно - и двусторонней нарезки и накатки резьбы на трубах. Полуавтоматический станок СТД-124 предназначен для нарезки резьбы на водогазопроводных трубах одновременно с двух сторон. Полуавтоматическое действие станка предполагает ручную загрузку заготовки (трубы) и включение станка в работу. Весь цикл нарезки резьбы требуемой длины, с разведением плашек и остановом станка осуществляется автоматически.

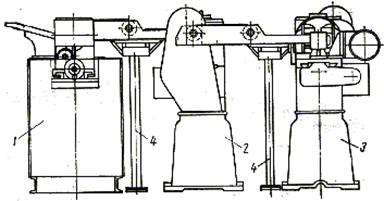

Поточная линия для нарезки резьбы на сгонах И758Ц (рис. 8). Линия предназначена для зенковки и нарезки короткой и длинной резьбы на сгонах. Линия состоит из механизма для зенковки (рис. 9), механизма для нарезки короткой резьбы, механизма для нарезки длинной резьбы и передающих устройств.

Рис. 8. Общий вид поточной линии для нарезки резьбы на сгонах

1 – механизм для зенковки трубных заготовок; 2 – механизм для нарезки короткой резьбы на сгоне; 3 – механизм для нарезки длинной резьбы; 4 – передающие устройства

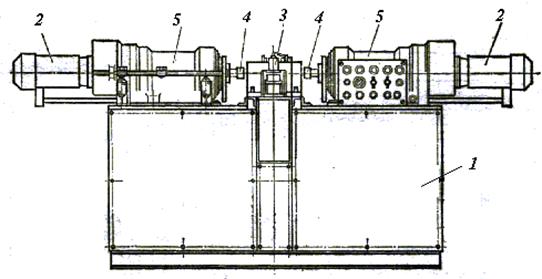

Рис. 9. Механизм для зенковки сгонов

1 – станина; 2 – электродвигатель; 3 – зажим; 4 – зенкер; 5 – силовая головка

Зенковка производится вращающимися зенкерами одновременно с двух сторон неподвижного сгона, причем одновременно производится снятие наружной фаски.

Механизмы для нарезки короткой и длинной резьб по конструкции близки к обычным резьбонарезным механизмам. Отличие заключается в том, что автоматически осуществляются подача сгона в зону обработки, ее зажим и удаление из зоны обработки.

Передающие устройства осуществляют передачу сгона от механизма для зенковки последовательно к механизмам нарезания короткой и длинной резьб.

Дата добавления: 2018-11-26; просмотров: 1586;