Влияние вида резания. Силы резания поперек волокон, вдоль волокон и в торец относятся приблизительно как 1:2:6. От силы резания зависит и качество обработки.

Влияние угла резания. Угол резания d практически не влияет на силы по задней грани Рз и на лезвии Рл. Сила по передней грани Рп растет с увеличением d. Общая сила резания Р=Рл+Рз+Рп также растет с увеличением d.

| |||

| |||

Влияние заднего угла. Силы Рп и Рл не зависят от a. Анализ формулы С.А.Воскресенского

Показывает, что сила по задней грани Рз и сила резания Р в целом уменьшаются при увеличении a, причем наиболее интенсивно – в диапазоне от 0о до 10…15о, что связано с уменьшением длины на площади контакта задней грани с поверхностью резания.

Влияние ширины резца. Сила резания Р увеличивается по мере его затупления, т.к. Рп не зависит от q, Пл»Аq и Рз (см. выше) пропорциональна q2.

Классификация процессов сложного резания. Пиление.

Процессы сложного резания на станках Процессы сложного резания на станках

|

|

|

| ||||||

|

В соответствии с технологическими целями резания все процессы сложного резания делят на три группы: деление древесины и древесных материалов; глубинная обработка – превращение чистовых заготовок в готовые детали изделий.

Пиление – процесс деления древесины тонким инструментом с расположенными по периферии резцами, с превращением в стружку объема древесины между образующимися частями. При срезании и удалении узких стружек (опилок) образуется пропил.

Пиление – процесс деления древесины тонким инструментом с расположенными по периферии резцами, с превращением в стружку объема древесины между образующимися частями. При срезании и удалении узких стружек (опилок) образуется пропил.

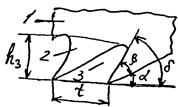

Пиление осуществляется многорезцовыми зубчатыми пилами. Элементы пилы – тело 1, зубья 2, впадины 3. Элементарное резание – однолезвийное, открытое; пиление – трехлезвийное закрытое резание. Пиление классифицируют по таким признакам:

1. По виду инструмента: пиление рамными пилами; ленточными пилами; круглыми пилами; специальными (цилиндрическими; сегментными и др.) пилами; пиление ручными пилами. Две последние разновидности имеют ограниченное применение.

2. По ориентации поверхностей пропила относительно волокон древесины: продольное; поперечное; смешанное; криволинейное. О виде резания можно говорить только для каждого отдельного луба пилы.

Для закрытого резания нужно, чтобы емкость впадины была достаточной для размещения стружки, а профиль способствовал максимальному уплотнению стружки и заполнению впадин. Конструкцию и работоспособность впадин оценивают коэффициентом напряженности работы впадины d=аупл/азап (1), где аупл – коэффициент уплотнения опилок во впадине; азап – коэффициент заполнения впадины аупл=Vс(упл)/Vс (2), азап=Vс(упл)/Vв (3), где Vс(упл) – объем уплотненной во впадине стружки; Vс – номинальный объем срезанной стружки; Vв - объем впадины.

|

Подставим (2) и (3) в (1):

При одинаковых размерах стружки и впадины по толщине пилы Vв/Vс=Fв/Fс (5), где Fв – площадь впадины; Fс – площадь стружки, следовательно d=Fв/Fс (6). Опытами установлено, что аупл=0,45…0,5 для хвойных и » 0,8 для лиственных пород; азап = 0,5…0,6. Устойчивая работа пилы в пропиле требует устранения трения боковых поверхностей ее зубьев и тела (полотна, ленты, диска).

При одинаковых размерах стружки и впадины по толщине пилы Vв/Vс=Fв/Fс (5), где Fв – площадь впадины; Fс – площадь стружки, следовательно d=Fв/Fс (6). Опытами установлено, что аупл=0,45…0,5 для хвойных и » 0,8 для лиственных пород; азап = 0,5…0,6. Устойчивая работа пилы в пропиле требует устранения трения боковых поверхностей ее зубьев и тела (полотна, ленты, диска).

При разводе зубья поочередно отгибаются (не более ½ hз) в разные стороны. Плющение имеет преимущества – пила более устойчива в поперечном направлении, возможно меньшее уширение пропила, дубья меньше изнашиваются.

При разводе на каждый зуб приходится удвоенные подача и толщина стружки. На остальной части ширины толщина стружки равна h. Среднее значение толщины hl стружки вычисляется делением площади заштрихованного поперечного сечения стружки на ее ширину В=в: hl=Впрh/в (7), где Впр – ширина пропила (мм) в – ширина стружки (толщина зуба), мм; h – кинетическая толщина стружки в продольном сечении (мм).

При плющении толщина стружки совпадает с кинетической толщиной h: hl=h.

При напайке пластинок твердого сплава, как показано на рис., средняя толщина на стружки по сечению hсеч»2h при ширине стружки В»0,5 Впр.

Ширина пропила во всех случаях Впр=в+2в1 (8), где в1 – уширение (развод, плющение, свес зуба) на сторону (мм).

Дата добавления: 2016-06-18; просмотров: 2249;