Стружкообразование при резании в торец.

Как и при резании вдоль волокон, положение плоскости разрушения древесины при образовании стружки предопределено направлением волокон, которому параллельна плоскость разрушения, т.к. связи в древесине в этом направлении (^ волокнам) наименее прочные. Сливная стружка в момент резания (очень непрочна) получается, если ее толщина мала, а древесина влажная.

Как и при резании вдоль волокон, положение плоскости разрушения древесины при образовании стружки предопределено направлением волокон, которому параллельна плоскость разрушения, т.к. связи в древесине в этом направлении (^ волокнам) наименее прочные. Сливная стружка в момент резания (очень непрочна) получается, если ее толщина мала, а древесина влажная.

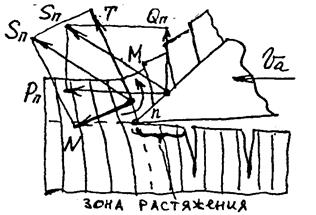

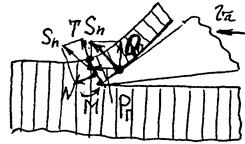

Толстая стружка торцовые резания – элементная стружка скалывания. Она состоит из элементов трапециевидной формы, иногда слабо связанных между собой по плоскости скалывания. Большие усилия резания и сравнительно слабое сопротивление древесины сжатию поперек волокон в направлении Рп приводят к значительной усадке стружки. Фактическая длина стружки меньше номинальной. Часто при образовании элементов такой стружки под поверхностью резания возникают трещины. Причина этого – в наличии в древесине под поверхностью резания за резцом зон растяжения и зон сжатия под поверхностью резания перед резцом, на границе которых разрушаются слабые связи между волокнами. Качество обработки в этом случае невысокое.

Толстая стружка торцовые резания – элементная стружка скалывания. Она состоит из элементов трапециевидной формы, иногда слабо связанных между собой по плоскости скалывания. Большие усилия резания и сравнительно слабое сопротивление древесины сжатию поперек волокон в направлении Рп приводят к значительной усадке стружки. Фактическая длина стружки меньше номинальной. Часто при образовании элементов такой стружки под поверхностью резания возникают трещины. Причина этого – в наличии в древесине под поверхностью резания за резцом зон растяжения и зон сжатия под поверхностью резания перед резцом, на границе которых разрушаются слабые связи между волокнами. Качество обработки в этом случае невысокое.

Общие выводы.

1. Имеются два типа процесса стружкообразования.

I – не установившийся процесс. При углублении резца в древесину длина зоны контакта стружки с передней гранью увеличивается до образования элемента стружки или трещины в ней. Происходит образование элементной стружки, элементы которой могут быть связаны или нет.

II – установившийся процесс. При внедрении резца в древесину длина зоны контакта вначале возрастает, но затем стабилизируется. Образуется сливная стружка в виде ленты или спирали без внутренних трещин.

2. Вид стружки определяет качество поверхности резания и качество самой стружки. Качество поверхности характеризуется шероховатостью (в основном), качество стружки – внутренними трещинами и поверхностными неровностями.

3. Для достижения высокого качества обработки поверхности резанием следует так подбирать условия (режим) резания, чтобы процесс стружкообразования был установившимся и получалась сливная стружка.

4. Если условия резания не позволяют организовать установившийся процесс, необходимо использовать устройства для воздействия на процесс стружкообразования: прижимные линейки, подпоры, стружколоматели. В отдельных случаях требуется изменение свойств обрабатываемого материала (гидротермическая обработка).

5. В процессах сложного резания на станках имеют место переходные между тремя главными виды резания. В каждом отдельном случае необходимо определить, какой вид стружкообразования и на каких участках поверхности резания дает наибольшие дефекты, и улучшить на этих участках организацию резания.

Резания при данной остроте резца (при радиусе затупления q) Р=Рнач аq (6), где Рнач – сила резания для острого резца (q=qнач); аq – поправочный множитель, учитывающий влияние затупления, определено результатом экспериментов в зависимости от общей длины пути L (км) резца древесине или от продолжительности его работы после заточки Т (мин).

Затупление резца приводит к увеличению неровностей на обработанной поверхности.

Влияние скорости резания. Эксперименты показали, что увеличение скорости резания с 40…50 до 100 м/с вызывают увеличение силы резания на 30…40%. Это связано с преодолением сил инерции стружки, повышением прочности свойств древесины в условиях больших скоростей нагружения, с изменениями условий трения древесины о резец и с другими факторами.

Качество обработки с повышением скорости резания улучшается, что объясняется появлением добавочного подпора от силы инерции. С появлением подпора волокна не успевают податься или отклониться под действием резца и перерезаются им раньше, чем нарушится их связь с соседними волокнами. В результате неровности и разрушения на обрабатываемой поверхности уменьшаются.

Факторы, влияющие на шероховатость обработанной поверхности, в порядке убывания степени влияния, располагаются следующим образом: угол встречи резца волокнами Ув; толщина стружки h; радиус затупления q и угол резания

Дата добавления: 2016-06-18; просмотров: 2470;