УДЕЛЬНАЯ РАБОТА И МОЩНОСТЬ РЕЗАНИЯ.

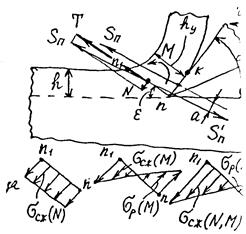

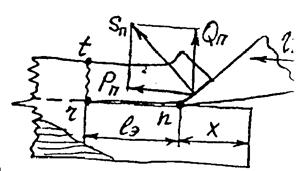

Чтобы получить общую силу воздействия резца на древесину S, необходимо векторно сложить силы воздействия отдельных его участков: S=Sл+Sп+S3. Силу S можно представить как векторную сумму (рисунки) общей касательной силы Р и общей нормальной силы Q: S=Р+Q. Силы Р и Q, действующие на древесину со стороны резца в целом, получаются сложением их составляющих, найденных для отдельных участков рабочей зоны резца : Р=Рл+Рп+Р3;

Q=Qл-Qп+Q3.

Q=Qл-Qп+Q3.

Выбор направлений для составляющих общей силы воздействия резца и его участков на древесину не случаен: сила, касательная к траектории определяет мощность, расходуемую на резание; нормальная сила передается на элементы станка (связи), удерживающие заготовку при обработке. Кроме того, по выбранным направлениям удобно измерять силы в экспериментах по резанию.

Касательную силу Р называют силой резания. Она всегда направлена по абсолютной траектории резания в сторону движения резца. Нормальная сила может проявляться как сила отжима Q (резец отжимает заготовку от заданной поверхности резания в сторону массива древесины) при Qл+Q3>Qп или как сила затягиванияQ| (резец затягивает заготовку в сторону срезаемой стружки) при Qл+Q3<Qп.

Обычно сила отжима имеет место при срезании тонких стружек тупым резцом с большим углом резания d, а сила затягивания – при срезании толстых стружек острым резцом при малом угле резания.

Воздействие резца на древесину сводится к одной наклонно расположенной по отношению к вектору скорости резания силе S (S’), составляющими которой Р(Р) и Q(Q|) пользуются для удобства.

В процессе резания резец взаимодействует с древесиной. При этом одновременно действуют рассмотренные силы воздействия резца на древесину и противоположно направленные, равные им по величине силы воздействия древесины на резец.

При силовых и мощностных расчетах режимов резания пользуются следующими основными понятиями и соотношениями.

Обычно вычисляют единичную силу резания Р1(Н/мм) – силу резания, приходящуюся на единицу ширины срезаемого слоя. Считают, что полная сила резания Р всегда пропорциональна ширине срезаемого слоя В(мм): Р=Р1В.

Удельной силой резания К, понятие которой ввел И.А.Тиме, называется сила резания, приходящаяся на единицу площади поперечного сечения стружки:

К=Р/ F=Р(Вh), где К – удельная сила резания, Н/мм2; F – площадь поперечного сечения стружки ,мм2; В – ширина срезаемого слоя, мм; h – толщина стружки, мм.

При расчете мощности, затрачиваемой на резание, используют понятие удельной работы резания К (Дж/см3), под которой понимают работу А(Дж) силы резания Р(Н) на пути L(м), отнесенную к величине номинального объема VH(см3) срезаемого слоя: К=А/VH=РL/(ВhL). Отсюда следует, что удельная работа К при выбранных размерностях численно равна удельной силе К (в последней формуле L сокращается), поэтому их обозначают одной буквой и в справочниках для них приводят общие таблицы. С физической точки зрения это разные величины с разной размерностью.

Из последней формулы следует, что А=КVH. Мощность резания Nрез (Вт) – это работа в единицу времени (1с): Nрез=А/t=КVH/t=КVH1, где VH1=V/t – номинальный объем стружки, срезанной за 1с (см3/с).

Когда известна сила резания Р(Н), мощность резания вычисляют по известной формуле механики Nрез=РV(пренебрегая различием в величине и направлении Vа и V).

В общем случае удельная сила и удельная работа резания К не являются величинами постоянными: они зависят от многих факторов процесса резания, но главным образом, от толщины срезаемого слоя и направления вектора скорости относительно волокон.

Теоретически определить К сложно, поэтому на практике используют средние значения этой величины, полученные экспериментально.

Стружкообразование

Форма стружки связана с усилением резания и качеством обработанной поверхности. Теория стружкообразования, изучающая закономерности образования стружки, даст возможность управлять процессом резания. Общая схема стружкообразования близка к случаю резания поперек волокон при условии, что в этом направлении древесина подобна пзотропному материалу со свойствами, средними между ранней и поздней древесиной. Резец идеально острый (Q=0), поэтому Sл= Sз = 0 и S=Sп.

Форма стружки связана с усилением резания и качеством обработанной поверхности. Теория стружкообразования, изучающая закономерности образования стружки, даст возможность управлять процессом резания. Общая схема стружкообразования близка к случаю резания поперек волокон при условии, что в этом направлении древесина подобна пзотропному материалу со свойствами, средними между ранней и поздней древесиной. Резец идеально острый (Q=0), поэтому Sл= Sз = 0 и S=Sп.

При внедрении в древесину резец деформирует подрезанную лезвием стружку. Стружка соприкасается с передней гранью на участке nh, а выше отходит от нее, закручивается из-за неодинаковой деформации наружных и внутренних слоев. Граница между срезанной и несрезанной частями стружки проходит через лезвие n и точку n1, где изгибается верхняя поверхность стружки. Считают, что стружка образуется по плоскости nn1, положение которой определяется углом наклона E к поверхности резания. Перенесем Sп в середину nn1 (новое начало координат). В этой точке приложим две равные по величине Sп силы, одна из которых сонаправлена Sп, а другая S`п ей противонаправлена. Со стороны подрезанной стружки на неподрезанную в плоскости nn1 действуют сила Sп и момент М=Sп а, где а – плечо пары сил Sп и S`п. Разложим Sп на составляющие Т (по плоскости nn1) и N (по нормали к nn1). Т вызывает сдвиг подрезанной стружки вдоль nn1, создавая касательные напряжения tпо этому сечению. N прижимает стружки к nn1, вызывая нормальные напряжения сжатия dсж(N) по nn1. Изгибающий момент М создает нормальные напряжения сжатия dсж(М) в верхней зоне стружки и растяжения dр (М) в нижней. Касательные напряжения Н распределены по плоскости nn1 почти равномерно. d(N,M) в n (у лезвия) растягивающие, т.к. обычно dр(М)>> dсж(N). В точке n1 t (N,M) всегда напряжение сжатия.

Напряжения t,dсж, dр в плоскости стружкообразования nn1 зависят главным образом от свойств древесины, толщины h стружки, угла резания d, радиуса затупления Q и коэффициента трения fп.

Напряжения t,dсж, dр в плоскости стружкообразования nn1 зависят главным образом от свойств древесины, толщины h стружки, угла резания d, радиуса затупления Q и коэффициента трения fп.

Чем глубже внедряется резец в древесину, тем больше напряжение в стружке (при углублении резца). Нарастают они неравномерно и в зависимости от условий резания, одно из них раньше других достигает предела упругости или предела прочности. Это напряжение будет определять вид разрушения стружки, ее форму, качество обработанной поверхности. По основным структурным направлениям древесина по разному сопротивляется различным видам напряжений, что объясняет выше сказанное многообразие форм стружки.

Чем глубже внедряется резец в древесину, тем больше напряжение в стружке (при углублении резца). Нарастают они неравномерно и в зависимости от условий резания, одно из них раньше других достигает предела упругости или предела прочности. Это напряжение будет определять вид разрушения стружки, ее форму, качество обработанной поверхности. По основным структурным направлениям древесина по разному сопротивляется различным видам напряжений, что объясняет выше сказанное многообразие форм стружки.

Стружкообразование при резании поперек волокон.В направлении поперек волокон древесина хуже всего сопротивляется растяжению, лучше – сдвигу (скалыванию) и еще лучше – сжатию. Вид стружкообразования определяет касательное напряжение сдвига tв плоскости nn1 или dр в точке n.

Стружкообразование при резании поперек волокон.В направлении поперек волокон древесина хуже всего сопротивляется растяжению, лучше – сдвигу (скалыванию) и еще лучше – сжатию. Вид стружкообразования определяет касательное напряжение сдвига tв плоскости nn1 или dр в точке n.

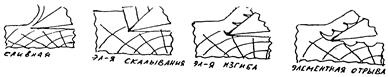

При определяющей роли t стружка может быть сливной (лента или спираль без внутренних трещин) или элементной (из элементов)

В первом случае t<[t] n1 поверхность резания гладкая стружка не разрушается. Условия образования тонкой сливной стружки редки (влажная или проваренная древесина). Обычно t»[t]пр. Получается элементная стружка скалывания, состоящая из элементов, сколотых под углом e к поверхности резания, качество которой может быть высоким, если не добавляются другие разрушения (например, опережающая трещина впереди резца, следовательно эл-я стружка). Процесс не пригоден для получения стружки-продукта, но годится для снятия припуска ножречным дорезерованием.

В первом случае t<[t] n1 поверхность резания гладкая стружка не разрушается. Условия образования тонкой сливной стружки редки (влажная или проваренная древесина). Обычно t»[t]пр. Получается элементная стружка скалывания, состоящая из элементов, сколотых под углом e к поверхности резания, качество которой может быть высоким, если не добавляются другие разрушения (например, опережающая трещина впереди резца, следовательно эл-я стружка). Процесс не пригоден для получения стружки-продукта, но годится для снятия припуска ножречным дорезерованием.

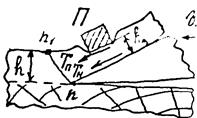

Типичны случаи, когда вид стружкообразования определяют dр у точки n. dсли к моменту установления длины зоны контакта стружки с передней гранью dр<[dр]пр. При этом в точке n образуется трещина. Трещины возникают в стружке с шагом t, и имеют средний угол наклона »e, но не выходят на поверхность, т.к. у точки n1 уже будут dсж. Получается элементная стружка – лентообразная с внутренними трещинами (изгибы). Трещины в шпоне ухудшают внешний вид и снижают его прочность. Чтобы предотвратить образование трещин, надо устранить или уменьшить до минимума dр в плоскости nn1. Приложим к стружке внешнюю сжимающую силу F вдоль стружки к основанию. Для этого пропустим стружку через щель между ножом и

Типичны случаи, когда вид стружкообразования определяют dр у точки n. dсли к моменту установления длины зоны контакта стружки с передней гранью dр<[dр]пр. При этом в точке n образуется трещина. Трещины возникают в стружке с шагом t, и имеют средний угол наклона »e, но не выходят на поверхность, т.к. у точки n1 уже будут dсж. Получается элементная стружка – лентообразная с внутренними трещинами (изгибы). Трещины в шпоне ухудшают внешний вид и снижают его прочность. Чтобы предотвратить образование трещин, надо устранить или уменьшить до минимума dр в плоскости nn1. Приложим к стружке внешнюю сжимающую силу F вдоль стружки к основанию. Для этого пропустим стружку через щель между ножом и

|

прижимом П (прижимной линейкой) – применим обжим стружки. Просвет щели hщ<номинальной толщины стружки h, возникают силы трения Тп и Тн, Тп+Тн=F:Тп – сила трения между прижимом и стружкой, Тн – дополнительная

Дата добавления: 2016-06-18; просмотров: 3831;