Массообменные устройства

В качестве массообменного устройства рассмотрим сушильные установки, процессы сушки и увлажнения, а также основные типы процессов сушки.

Сушка широко используется в промышленности и сельском хозяйстве, так как во многих случаях необходимо удалять содержащуюся в материале излишнюю влагу. На сушку материалов в народном хозяйстве расходуется 10-15 % всех топливно-энергетических ресурсов страны. Во многих случаях сушка определяет качество готовой продукции (литье, топливо, бумага, товары широкого потребления, керамика, стройматериалы и др.), стойкость материалов при хранении (пищевые продукты, древесина, биопрепараты, фармацевтические материалы и др.), а также технико-экономические показатели некоторых производств в целом (целлюлозно-бумажного, овощесушильного производства, консервирования продуктов и др.). Известны два основных вида сушки: тепловая и механическая. Тепловая сушка осуществляется с затратой теплоты на фазовое превращение удаляемой жидкости. Если подвод теплоты к материалу и отвод влаги из него производятся в специальных сушильных установках, то такая тепловая сушка называется искусственной. Тепловая сушка, осуществляемая на открытом воздухе без специальных установок, называется естественной. Эта сушка в производстве встречается реже, но имеет место в процессах хранения и транспортировки материалов. Механический вид сушки связан с удалением наименее прочно связанной с материалом жидкости механическим путем (фильтрацией, прессованием, центрифугированием) или посредством его контактирования с материалом, поглощающим жидкость.

По способу подвода теплоты к материалу сушку делят на конвективную, кондуктивную, терморадиационную (инфракрасными лучами), комбинированную (кондуктивно-конвективную, радиационно-конвективную и др.) и сушку в поле токов высокой и сверхвысокой частоты. При этих способах сушки перевод жидкости в пар осуществляется в основном путем испарения или выпаривания жидкости в массе материала (например, прогрев в электромагнитном поле).

Применяется также сушка сублимацией и сушка в вакууме при низких температурах и давлении (1,333×10-3 МПа и выше). Теплота к материалу в этом случае подводится кондукцией от нагретой поверхности или радиацией от нагретых экранов. Следовательно, вакуумная сушка практически является кондуктивной или терморадиационной. Сублимационная сушка осуществляется при давлении менее 0,62×10-3 МПа, т.е. ниже тройной точки для воды, влага при этом превращается в лед и удаляется путем испарения льда (сублимации) за счет сообщения теплоты материалу извне.

Специфичными вариантами конвективной сушки дисперсных материалов являются сушка в разрыхленном, псевдоожиженном (кипящем, вихревом, фонтанирующем) и аэрофонтанном слое, во взвешенном состоянии и сушка растворов в распыленном состоянии.

Эти способы, отличающиеся друг от друга характеристиками слоя материала и его агрегатным состоянием, реализуются в разнообразных сушильных установках.

В качестве теплоносителей в процессе сушки используются нагретые газы и поверхности (плиты, вальцы, цилиндры и др.). Кроме того, для сушки используется теплота, выделяющаяся в массе материала в результате взаимодействия его с электромагнитными волнами различной частоты.

Наиболее широко применяется конвективный способ сушки, при котором предварительно подогретый воздух в качестве теплоносителя и влагопоглотителя подается в сушильную камеру и вступает в процессы тепло- и массообмена с высушиваемым материалом. Конструкции таких конвективных сушильных установок сравнительно просты.

По способу действия различают сушильные установки периодического и непрерывного действия. В сушильной установке периодического действия сушильную камеру загружают материалом и разгружают периодически. При этом не обеспечивается равномерность сушки и имеют место непроизводительные затраты труда и времени. В сушильной установке непрерывного действия загрузка и выгрузка материала происходят непрерывно, что исключает отмеченные выше недостатки, но такой процесс обусловливает усложнение конструкции сушильных установок.

Сушка представляет собой, с физической точки зрения, сложный процесс переноса теплоты и массы (влаги) в материале и в то же время не менее сложный технологический процесс, при котором необходимо обеспечить сохранение и даже улучшение качественных показателей материала. Технология сушки учитывает свойства материалов и поэтому позволяет произвести выбор рационального способа сушки и установить оптимальный режим ее проведения.

Особенности сушильных установок. Типы сушильных установок

Сушильные установки разнообразны по конструкции, размерам и параметрам режима, что обусловлено различиями свойств высушиваемых материалов, а также целей и масштабов сушки. Конвективная сушка крупных и кусковых изделий осуществляется в камерных и туннельных сушильных установках; сыпучих материалов - в ленточных, шахтных, барабанных установках, в сушильных установках с кипящим слоем материала, в пневматических трубах-сушилках, в камерах с вихревыми потоками материала; жидкостей - в распылительных сушилках и др.

Кондуктивные сушильные установки для сушки тонких листовых, сыпучих, жидких и пастообразных материалов конструктивно выполняются в виде барабанов с расположенными внутри нагреваемыми трубами (трубчатые сушилки), в виде камер с горизонтально расположенными нагреваемыми полыми тарелками (тарельчатые сушилки), в виде полых обогреваемых изнутри цилиндров или вальцев (цилиндрические или вальцевые сушилки) и др.

При радиационной сушке теплота передается к материалу излучением от специально нагреваемых поверхностей (излучателей) или специальных ламп, которые находятся в камерах сушильных установок.

В некоторых сушильных установках энергия подводится комбинированным способом в различных газообразных или жидких (часто инертных) средах, в камерах сушильных установок давление повышается или понижается (например, ниже тройной точки для воды), осуществляется вибрирование материала и др. Комбинирование способов подвода теплоты, осуществляемое на основе технико-экономического анализа, - весьма эффективный путь интенсификации сушки.

При всем многообразии конструкций сушильные установки состоят из основных элементов, показанных на рис. 1.

При создании сушильных установок широко применяются специальные топки, в топочные газы которых при сушке обычно добавляется воздух, устройства для выделения частиц сухого продукта из потока теплоносителя (циклоны, скрубберы, фильтры), охладители сухого продукта (если по технологическим требованиям предусмотрено его охлаждение), питатели, затворы и др.

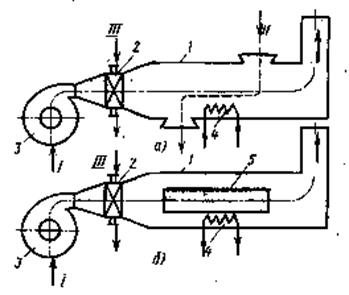

Рис. 1. Сушильные установки:

а - непрерывного действия; б - периодического действия; 1 - сушильная камера; 2 - подогреватель теплоносителя (паровоздушный, водовоздушный или электрический калорифер); 3 - вентилятор; 4 - дополнительный источник теплоты в камере; 5 - материал, периодически загружаемый в камеру; I - поток теплоносителя; II - поток высушиваемого материала; III - поток греющего теплоносителя

Рис. 2. Схема туннельной сушилки:

1 - вход влажного материала; 2 - вход теплоносителя; 3 - вагонетка; 4 - выход отработанного теплоносителя; 5 - дверь; 6 - выход высушенного материала; 7 - траверсная тележка; 8 - механизм передвижения вагонеток; 9 - обходной путь

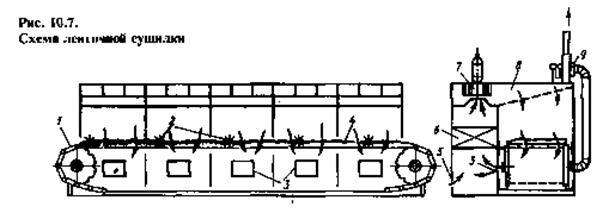

Рис. 3. Схема ленточной сушилки

Рис. 4. Схема установки для сушки с кипящим слоем

Туннельные сушилки (рис. 2) предназначены для обезвоживания лесоматериалов, листовых (картон, плиты, шкурки), зернистых, волокнистых материалов и др.

Для сушки волокнистых и зернистых материалов (например, лубоволокнистого сырья, травы, зернистых полимеров) применяют ленточные сушилки (рис. 3). Материал перемещается ленточным пластинчатым конвейером 1, причем в каждой секции сушильной установки может поддерживаться свой режим сушки. Воздух нагревается в калорифере 6 и вентилятором 7 подается в распределительный канал 8 и далее проходит через слой материала 4. Окна 3 обеспечивают возможность рециркуляции воздуха. Часть его отсасывается вентилятором 9. Подача свежего воздуха осуществляется через окно 5. Рыхлители 2 предназначены для более равномерного высушивания материала путем его периодического перемешивания.

Более сложны установки для сушки материалов с кипящим слоем (рис. 4). Теплоносителем в такой сушильной установке является топочный газ, получаемый в топке 2. Вентилятором 1 в ней создается избыточное давление. Влажный материал из бункера 4 шнеком 3 подается в сушильную камеру 5. Для очистки уходящего теплоносителя предусмотрены циклоны 6, скруббер 8 и каплеуловитель 7.

В сушильных установках широко применяется рециркуляция. В этом случае воздух из сушильной камеры частично выбрасывается, а частично возвращается к вентилятору, где смешивается с наружным воздухом. Соотношение отработавшего и наружного воздуха в смеси характеризуется кратностью рециркуляции n.

Рециркуляция воздуха целесообразна в тех случаях, когда сушку необходимо осуществлять при «мягком» режиме, способствующем равномерной сушке по толщине материала. Нередко в результате такой сушки повышается качество высушиваемого материала.

Расход воздуха при сушке с рециркуляцией возрастает в n+1 раз, что приводит к увеличению расхода энергии на привод вентилятора, но одновременно повышается скорость воздуха у материала, что ускоряет процесс сушки.

Расход теплоты при сушке без рециркуляции и с рециркуляцией одинаков.

Дата добавления: 2018-11-26; просмотров: 1031;