Об’єм та умови проведення випробувань.

Повний об’єм випробувань включає в себе наступні види випробувань та перевірок:

1. Технічний огляд.

2. Перевірка опору та електричної міцності ізоляції.

3. Перевірка виконання функціональних дій.

4. Перевірка спаду напруги на виводах апаратів , або електричного опору головного кола.

5. Пробний монтаж.

6. Визначення електричних витрат та споживаємої потужності.

7. Випробування роботи елементів захисту.

8. Випробування на нагрівання.

9. Випробування на дію кліматичних факторів.(тепло- , волого- ,холодо-стійкість , випробування на дію змін температур та інею , на дію зниження та підвищення тиску повітря або іншого газу , на дію пилу , соляного туману , на грибостійкість , на дію підвищеного гідростатичного тиску , на водопроникливість , бризкозахищеність , водозахищеність , каплезахищеність.

10. Випробування на дію механічних факторів. ( визначення резонансних частот , випробування на вібростійкість та віброміцність , на ударну міцність і дію одиноких ударів , на дію центр обіжних навантажень).

11. Випробування на дію акустичного шуму.

12. Випробування на стійкість скрізних струмів.

13. Випробування на комутаційну стійкість. (на відсутність критичних струмів і на граничну комутаційну стійкість)

14. Випробування на надійність. (на тривале нагрівання , на механічну зносостійкість і комутаційну зносостійкість)

Для кожного конкретного види апаратів стандартами та механічними умовами встановлюються види випробувань , їх послідовність та об’єм виборки.

Апарати випробують у повність складеному виді , встановлені та змонтовані у нормальному положенні. При випробуваннях застосовують контрольно-вимірювальні прилади , які пройшли перевірку , та та пристрої клас точності яких дозволяє отримувати об’єктивну інформацію про вимірювану величину. Усі випробувальні установки повинні мати паспорта , які повинні підтверджувати їх відповідність вимогам випробування.

Персонал повинен мати відповідну групу по електробезпеці.

Матеріали для контактних з’єднань.

Від матеріалу контакту залежить строк служби та надійність роботи .

Є такі основні різновиди контактних матеріалів:

1.Метали.

2.Сплави металів.

3.Метало-керамічні матеріали.

До всіх матеріалів ставлять дуже суперечливі вимоги , які задовольнити в одному матеріалі практично неможливо. Це висока електропровідність і теплопровідність , стійкість проти корозії , дугостійкість , високі температури плавлення та випаровування , механічна міцність та твердість, повинні легко піддаватися обробці, бути не дорогими.

Матеріали які мають високу електропровідність та теплопровідність , як правило бувають м’якими і погано протистоять зносу. А тверді та пружні матеріали не мають потрібних електричних та теплових якостей.

Мідь задовольняє майже всім вимогам , за виключенням стійкості проти корозії. Окисли міді мають низьку провідність. Мідь найпоширеніший контактний матеріал , який використовують для роз’ємних і комутаційних контактів. В комутуючих контактах мідь застосовують під тиском 3 Н , крім тривалого. Для тривалого режиму потрібно прийняти засоби для боротьби з окисленням поверхні контакту. Застосовують мідь і для дугогасильних контактів . Але при контактних тисках менше 3 Н застосовувати мідні контакти не рекомендується.

Срібло , задовольняє усім вимогам окрім лугостійкості при значних струмах. При малих струмах має добру зносостійкість. Окисли срібла мають майже таку ж провідність , як і саме срібло. Застосовують срібло для усіх видів контактів і режимів. Приміняють срібло у вигляді наладок. Уся деталь виконується з міді або іншого матеріалу , а на робочі поверхні приварюють срібну накладку.

Алюміній в порівнянні з міддю має значно меншу провідність та механічну міцність. Створює тверду плівку , яка має низьку міцність. Може використовуватись у роз’ємних контактних з’єднаннях. При цьому контактні поверхні срібляться , мідяться , або армуються міддю. Але по причині не великої механічної міцності алюмінія , ці з’єднання з часом можуть ослабнути і контакт порушиться. Для комутуючих рухомих контактів алюміній не використовується.

Платина , золото , молібден.

Застосовують для рухомих комутуючих контактів на дуже малі струми , при малих тисках. Платина не створює окисних плівок , контакти з цих металів мають малий перехідний опір. Для підвищення зносостійкості застосовують сплави з платини та іридію.

Вольфрам та сплави з вольфраму.

При великій твердості і високій температурі плавлення мають високу електрозносостійкість. Є такі сплави :

Вольфрам – молібден

Вольфрам – платина

Вольфрам – платина – іридій

та інші.

Ці сплави застосовують при малих струмах , для контактів з великою частотою спрацювання. Також їх використовують в якості дугогасильних контактів на відключаємі струми до 100 кА і більше.

Метало – кераміка.

Це механічна суміш двох матеріалів , які практично не сплавляються. Ця суміш отримується методом сплавлення суміші цих матеріалів , або пропиткою одного розплавом другого. При цьому один матеріал з високою електропровідністю , другий тугоплавкий. Метало – керамічні матеріали зносостійкі. Тугоплавкий компонент створює якби решітку , пори якої заповнені матеріалом з високою електропровідністю. При горінні дуги цей матеріал плавиться , але утримується у порах решітки.

Після гасіння дуги він знову застигає , в наслідок чого об’єм металу , який випаровується , різко скорочується. Найбільш поширені :

Срібло – вольфрам

Срібло – молібден

Срібло – нікель

Срібло – окис кадмія

Срібло – графіт

Срібло – графіт – нікель

Мідь – вольфрам

Застосовується метало – кераміка в якості дугогасильних контактів , при відключенні середніх та великих струмів , а також як головні контакти на номінальні струми до 600 А .

1.Розрахунок деяких вузлів контактора

Контактор призначений для роботи в силовому колі постійного струму як комутаційний силовий апарат. Характер навантаження контактора індуктивний.

Вихідні дані :  ,

,  ,

,

Де  - тривалий струм в контактах;

- тривалий струм в контактах;

- номінальна напруга при розімкнених контактах;

- номінальна напруга при розімкнених контактах;

- теплова стала контактів.

- теплова стала контактів.

1.Теоретичні передумови

Основним показником нормальної роботи контактів є їх нагрівання у тривалому режимі при протіканні струму  .

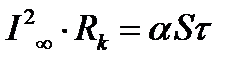

.

В тривалому режимі роботи встановлюється баланс виділеного та відведеного тепла, який має вигляд :

Де  - контактний опір, Ом ;

- контактний опір, Ом ;

- коефіцієнт тепловіддачі ,

- коефіцієнт тепловіддачі ,  ;

;

- поверхня тепловіддачі,

- поверхня тепловіддачі,  ;

;

- перевищення температури контактів над температурою навколишнього повітря.

- перевищення температури контактів над температурою навколишнього повітря.

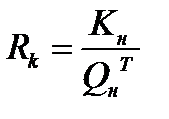

Згідно з теорією контактний опір залежить від сили натиснення на контакти

, (2)

, (2)

Де  - коефіцієнт , який залежить від матеріалу та конструкції контактів;

- коефіцієнт , який залежить від матеріалу та конструкції контактів;

Т – показник ступеня, який залежить від типу контакту (точковий, лінійний, поверхневий)

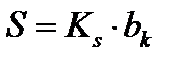

Поверхня тепловіддачі прямо пропорційна ширині контакту  :

:

, (3)

, (3)

Де  - коефіцієнт пропорційності.

- коефіцієнт пропорційності.

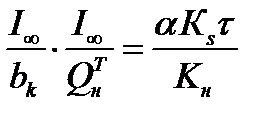

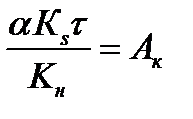

З рівнянь (1)… (3) маємо :

, (4)

, (4)

Де  - теплова стала контактів .

- теплова стала контактів .

Для спрощення розрахунків приймаємо Т=1.

Тоді  , (5)

, (5)

Теплова стала контактів при тривалому режимі може нормуватись. Її чисельне значення наведено у вихідних даних.

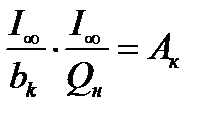

Ліва частина рівняння (5) є множення двох густин струму:

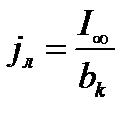

«лінійної»  та «натиснення»

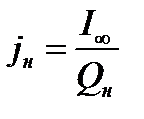

та «натиснення»  .

.

2. Розрахунок ширини контактів та сили натиснення на контакти

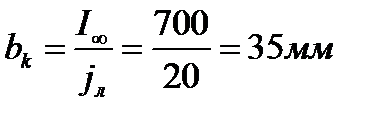

Ширина контактів знаходиться при заданій лінійній густині струму.

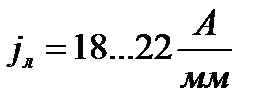

Практично

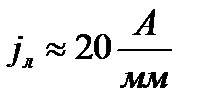

При розрахунках прийняти

Тоді

Значення  корегується до цілого числа, якщо при розрахунку отримали неціле.

корегується до цілого числа, якщо при розрахунку отримали неціле.

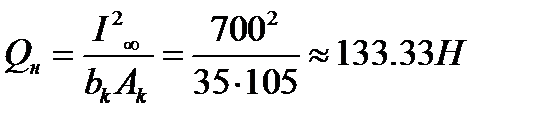

З формули (5) за знайденим значенням  знаходимо зусилля натиснення :

знаходимо зусилля натиснення :

Приймаємо

Розраховане значення  необхідно перевірити на забезпечення надійної роботи контакту при перевантаженнях та в режимі короткого замикання.

необхідно перевірити на забезпечення надійної роботи контакту при перевантаженнях та в режимі короткого замикання.

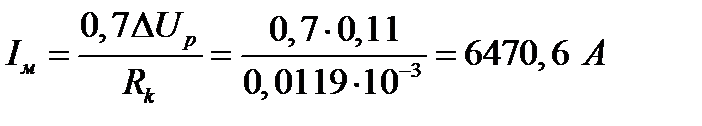

Для цього необхідно визначити межевий струм контакту  , при якому виникають зміни (розм’якшення) матеріалу контактів та струм плавлення

, при якому виникають зміни (розм’якшення) матеріалу контактів та струм плавлення  матеріалу контактів. Згідно [1] :

матеріалу контактів. Згідно [1] :

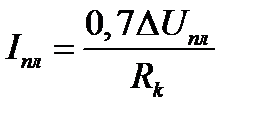

(6)

(6)

(7)

(7)

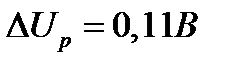

де  - падіння напруги на контакті, при якому досягається температура розм’якшення контактних точок міді (190

- падіння напруги на контакті, при якому досягається температура розм’якшення контактних точок міді (190  );

);

- падіння напруги на контакті, при якому досягається температура плавлення контактних точок міді (1083

- падіння напруги на контакті, при якому досягається температура плавлення контактних точок міді (1083  ).

).

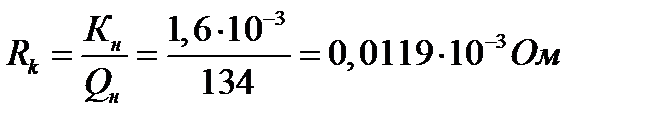

Значення  розраховуємо згідно (2). При цьому прийняти

розраховуємо згідно (2). При цьому прийняти  (типове значення).

(типове значення).

Тоді :

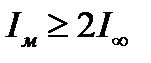

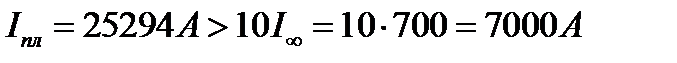

При робочих перевантаженнях струм через контакт не повинен досягати 2  , а при режимі короткого замикання – 10

, а при режимі короткого замикання – 10  .

.

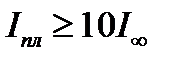

Тобто, повинно бути:

(8)

(8)

(9)

(9)

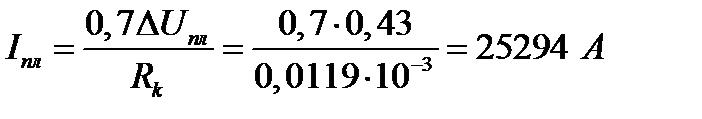

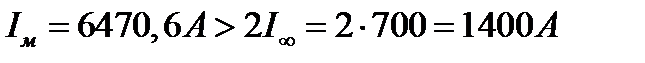

У нашому випадку:

Тобто, у нашому випадку вимоги (8) та (9) виконуються.

При порушенні умов (8) та (9) потрібно збільшити натиснення на контакти.

3. Розрахунок дугогасійної системи.

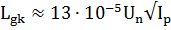

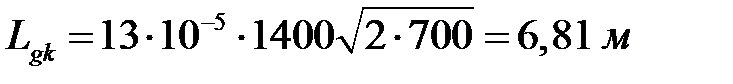

Розрахувати елементи системи дуго гасіння електромагнітного типу з послідовним ввімкненням дугогасійної котушки з щілинною камерою без дейонної решітки. В процесі гасіння дуга розтягується до кінцевої довжини  , величина якої,

, величина якої,  , при індивідуальному характері навантаження визначається за емпіричною формулою:

, при індивідуальному характері навантаження визначається за емпіричною формулою:

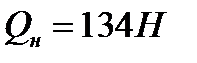

(10)

(10)

Де  , В – номінальна напруга згідно з вихідними даними;

, В – номінальна напруга згідно з вихідними даними;

, А – струм, що розривається. В розрахунках приймається

, А – струм, що розривається. В розрахунках приймається  .

.

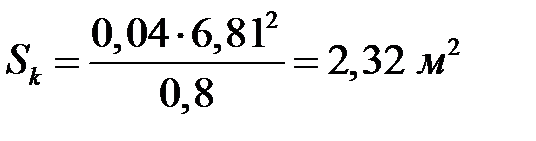

При використанні простої щілинної камери розрив максимального струму  супроводжується виходом дуги за межі камери на 0,1…0,2м. З урахуванням цього необхідно для розміщення дуги площа бокової поверхні камери

супроводжується виходом дуги за межі камери на 0,1…0,2м. З урахуванням цього необхідно для розміщення дуги площа бокової поверхні камери  при типовому для контакторів співвідношенні її сторін 1 : 2 визначається за формулою:

при типовому для контакторів співвідношенні її сторін 1 : 2 визначається за формулою:

(11)

(11)

Де  – коефіцієнт використання простору,який враховує форму дуги і залежить від типу камери. Для щілинної камери

– коефіцієнт використання простору,який враховує форму дуги і залежить від типу камери. Для щілинної камери  .

.

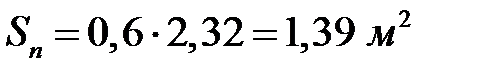

При дуго гасінні застосовується магнітне дуття. Площа полюса  через яку в камері проходить магнітний потік

через яку в камері проходить магнітний потік

(12)

(12)

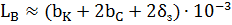

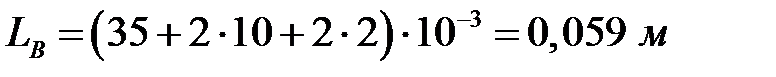

Повітряний зазор в магнітній системі камери, який дорівнює відстані між полюсами  , м, залежить від розрахованої раніше ширини контактів

, м, залежить від розрахованої раніше ширини контактів

(13)

(13)

Де  – товщина стінки камери;

– товщина стінки камери;

– зазор між контактом та стінкою.

– зазор між контактом та стінкою.

Параметри дугогасійної котушки визначається, виходячи із заданої величини магнітної індукції  при розриві номінального тривалого струму

при розриві номінального тривалого струму  . Чим більше значення індукції, тим більше електромагнітна сила, яка діє на дугу, і тим швидше вона розтягнеться й погасне. Однак при цьому зростає знос контактів та перенапруга на електрообладнанні, що вимикається, з урахуванням цих обставин слід приймати магнітну індукцію

. Чим більше значення індукції, тим більше електромагнітна сила, яка діє на дугу, і тим швидше вона розтягнеться й погасне. Однак при цьому зростає знос контактів та перенапруга на електрообладнанні, що вимикається, з урахуванням цих обставин слід приймати магнітну індукцію  . При такій індукції забезпечується достатньо великий ресурс контактів при вимкненні струму при допустимих перенапругах. Відмітимо, що при розрахунку камери швидкодіючого вимикача (а не контактора) значення

. При такій індукції забезпечується достатньо великий ресурс контактів при вимкненні струму при допустимих перенапругах. Відмітимо, що при розрахунку камери швидкодіючого вимикача (а не контактора) значення  збільшується в 10…15 разів.

збільшується в 10…15 разів.

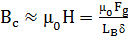

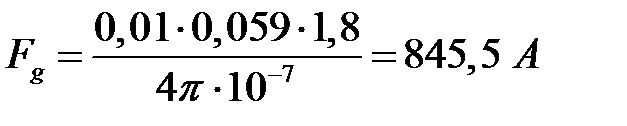

При розрахунковій індукції магнітний опір сталі магнітопроводу дуже малий порівняно з магнітним опором зазору між полюсами і ним можна знехтувати. При цьому

(14)

(14)

Де  – магнітна проникність повітря,

– магнітна проникність повітря,  ;

;

H – напруженість поля,  ;

;

– МРС дугогасійної котушки, А;

– МРС дугогасійної котушки, А;

– коефіцієнт магнітного розсіювання магнітної системи уго гасіння.

– коефіцієнт магнітного розсіювання магнітної системи уго гасіння.

Із виразу (14)

(15)

(15)

За одержаними значенням МРС  визначається кількість витків

визначається кількість витків  дугогасійної котушки

дугогасійної котушки

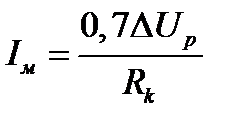

(16)

(16)

Тут коефіцієнт 0,5 враховує ту обставину, що середня індукція повинна забезпечуватись при середньому значенні струму, який змінюється в процесі дуго гасіння від  до 0. Розрахункове значення

до 0. Розрахункове значення  округляється до найближчого цілого числа.

округляється до найближчого цілого числа.

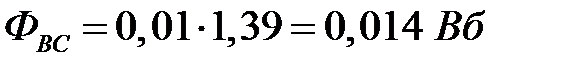

Далі розраховується середній магнітний потік в зазорі між смугами

(17)

(17)

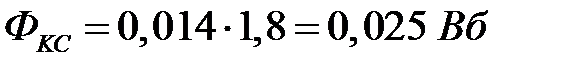

Та середній магнітний потік в осерді котушки

(18)

(18)

Площа перетину  повинна бути достатньою для виключення насичення сталі (індукція насичення

повинна бути достатньою для виключення насичення сталі (індукція насичення  ) при межевому струмі, що розривається

) при межевому струмі, що розривається  .

.

(19)

(19)

Дугогасійна котушка виготовляється з мідної шини, яка намотується на вузьке ребро. Площа перетину шини обирається за допустимою густиною струму  . Приймаємо

. Приймаємо  .

.

Це значення є середнім для шин товщиною 2…4 мм. Спочатку розраховується мінімально площа перетину шини

(20)

(20)

Потім обирається стандартна шина, у якої площа найбільш близька до  і

і  .

.

Фактична площа перетину

(21)

(21)

Де  – висота шини за стандартним рядом розмірів: 16, 20, 25, 30, 35, 40, 45, 50 мм;

– висота шини за стандартним рядом розмірів: 16, 20, 25, 30, 35, 40, 45, 50 мм;

– товщина шини приймається із значень: 2; 2,5; 3,6; 4 мм.

– товщина шини приймається із значень: 2; 2,5; 3,6; 4 мм.

Чисельні розрахунки по п.3

Округляємо до  витка.

витка.

Із стандартних значень для  та

та  приймаємо:

приймаємо:  ,

,  .

.

Тоді

Тобто, виконується вимога, що повинно бути  .

.

У нас:

Література

1. Чунихин А. А. «Электрические аппараты.» – М.: Энергия, 1975. – 648 с.

2. Дубинець А. В. та ін.. «Тягові електричні апарати контактні»: Нова ідеологія, 2002, - 104с.

3. Таев И.С. «Электрические аппараты автоматики и управления»: Москва, Высшая школа, 1975. – 222с.

4. Родштейн Л. А. «Электрические аппараты»: Энергоатомиздат, 1989. – 303с.

Дата добавления: 2020-02-05; просмотров: 911;